Коротко о главном

Простая и одновременно доступная технология холодной ковки сегодня находит сегодня все большее количество поклонников. И как показывает практика, многие мастера не только создают свои неординарные по замыслу элементы ковки, но и необычные устройства и приспособления для работы.

Мастерами успешно создаются как простые приспособления для выполнения одной операции, например, создания элемента улитка, веретено, спираль, навивка, скрутка, с применением физической силы мастера. Так и более сложные, с использованием механических редукторов и электроприводов. Однако, для создания небольшой мастерской многие советую обязательно собрать станок для завивки улитки и гнутик, для получения правильных геометрических форм. Именно эти приспособления и будут основой для развития в дальнейшем мастерской холодной ковки.

Но как бы там ни было, в разработке станков и приспособлений для холодной ковки одним из самых интересных моментов стоит вопрос создания универсального станка для большого количества операций.

Источник

Стальная отливка

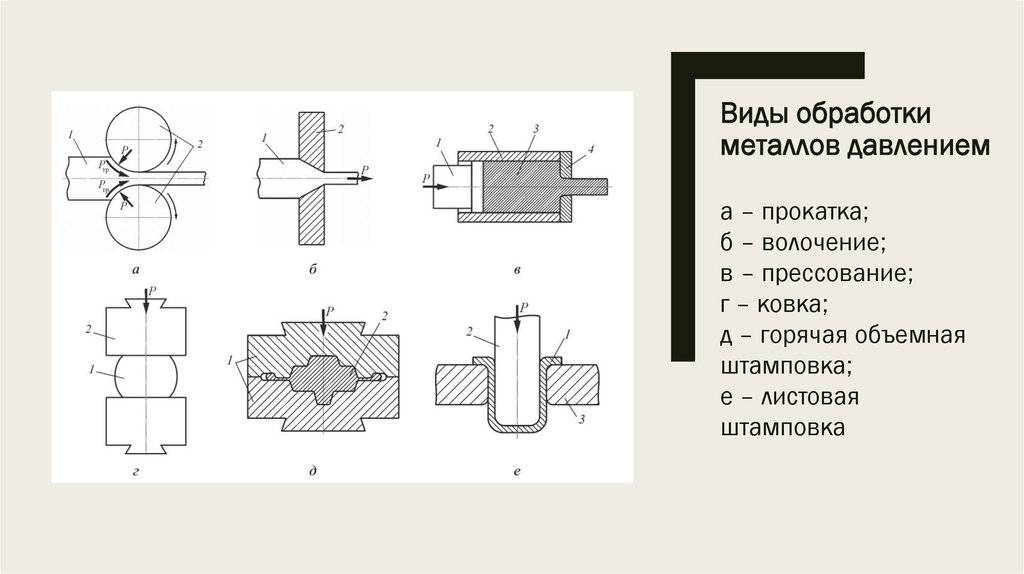

Основными типами процессов литья являются:

Отливка в песчаной форме

Литье в песчаные формы является наиболее традиционным методом литья и заключается в заливке жидкого металла в связующие, которые противостоят расплавленному металлу (такие как глиняная связка / твердый связанный зеленый песок / смола, термореактивная смола, песок и оболочка).

Прецизионная отливка

Этот термин относится к точному формованию, выполняемому путем введения жидкого металла в металлическую головку и керамическое покрытие. Материал пресс-формы может быть твердым воском, выплавляемым модельным составом, с расходуемой моделью и т.п.

Эти процессы используются для различных применений с точки зрения размеров деталей (литье в песчаные формы используется для крупных деталей, литье по выплавляемым моделям для мелких деталей весом до 100 кг и до 1,5 м максимальной длины), допустимые отклонения (литье по выплавляемым моделям создает более точные детали) и целевые показатели (литье по выплавляемым моделям, как правило, более экономично, чем литье в песчаные формы).

Эффективность технологий

Нет однозначного ответа, какая из технологий изготовления лучше, холодная или горячая ковка. Все зависит от того, какой результат, эксклюзивный и более дорогой или стандартный и подешевле, хочет получить конечный потребитель.

Если у вас не хватает средств, то ворота, козырьки и решетки вполне возможно приобрести изготовленные с помощью холодного способа ковки. А для обеспеченных и не лишенных эстетического вкуса граждан приемлем больше первый вариант, тем более, что сопротивления коррозийным и химическим процессам значительно повышаются при использовании тепловой обработки.

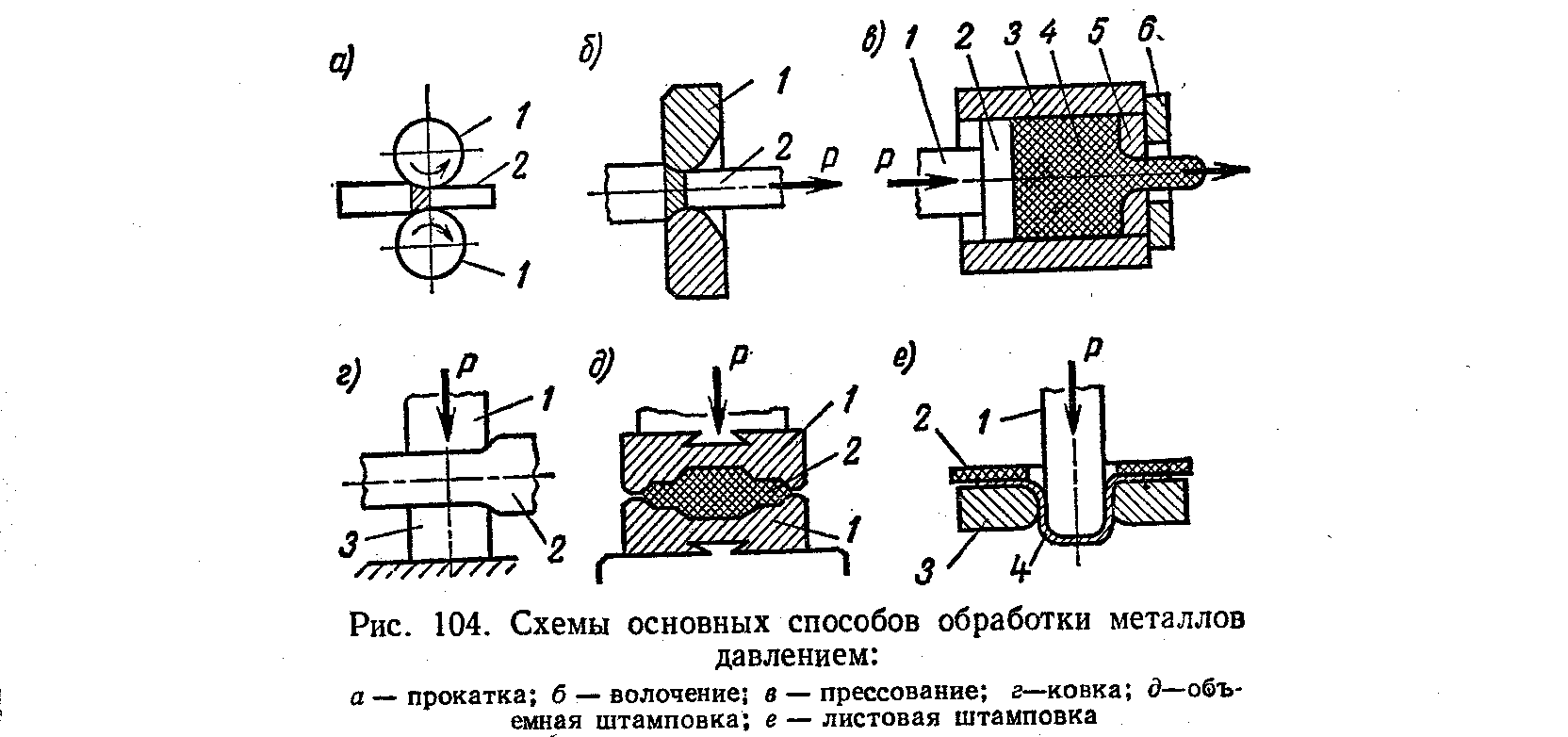

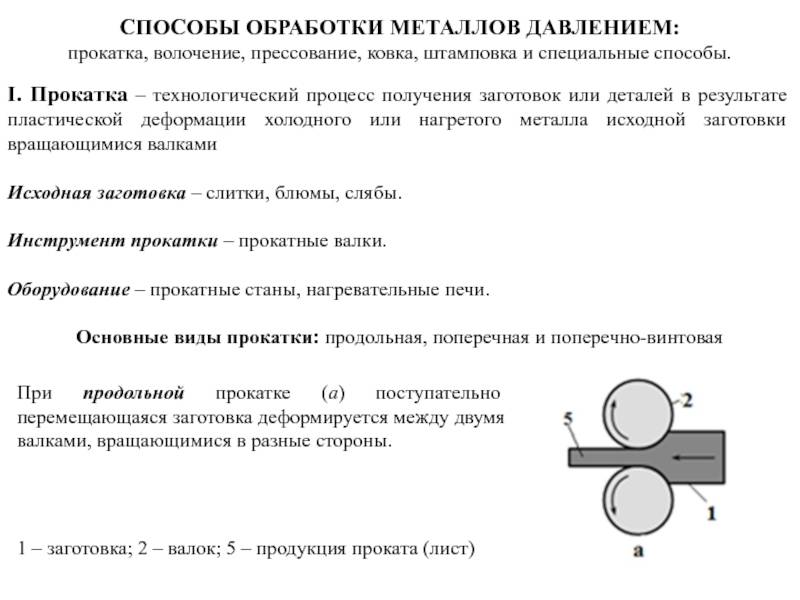

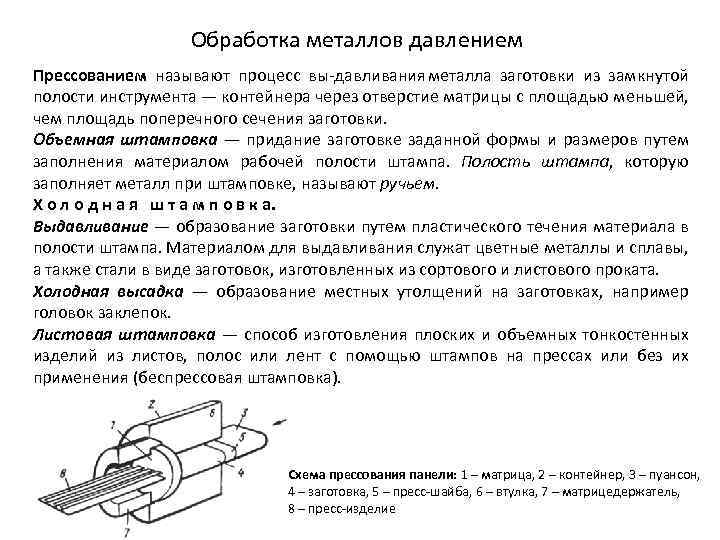

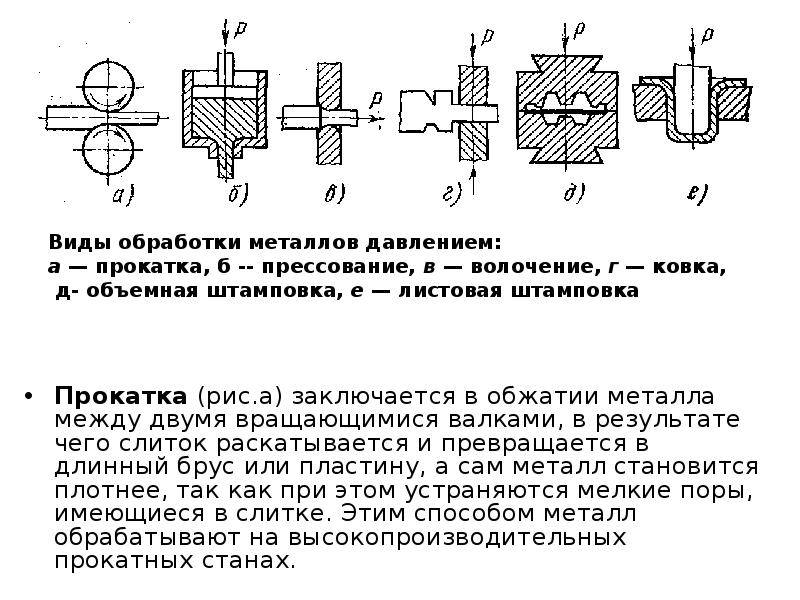

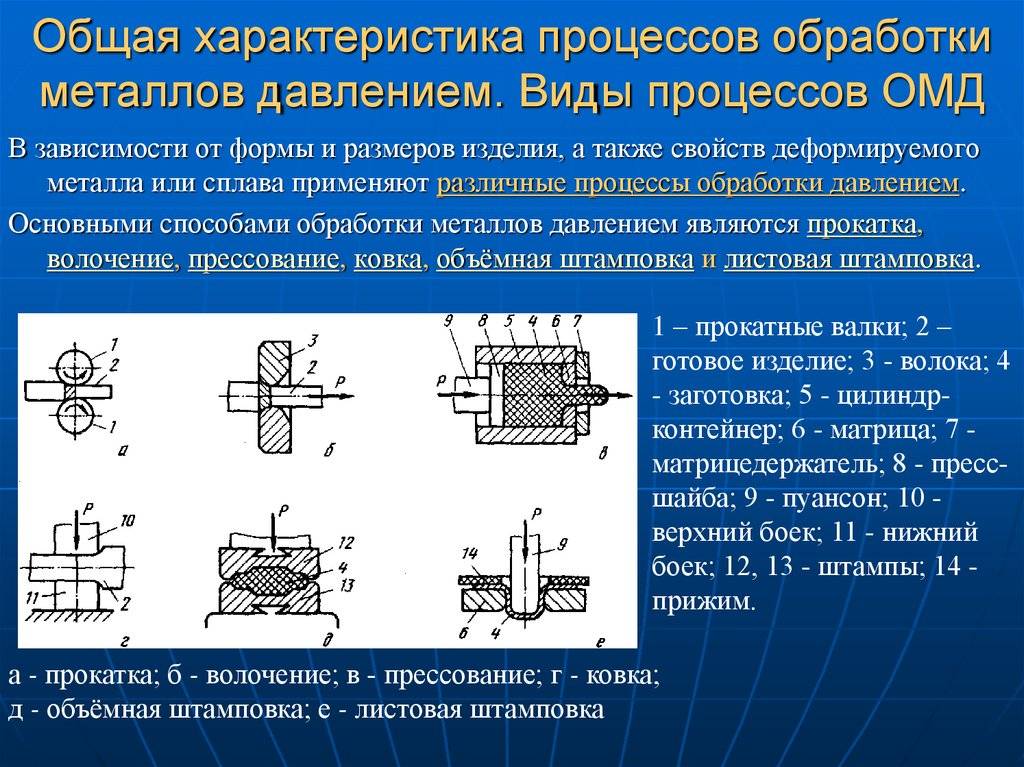

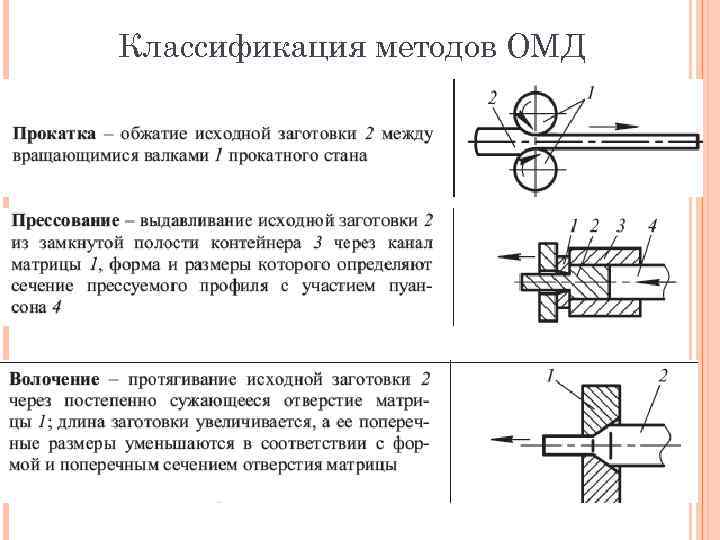

Прессование. Сущность и схема процесса.

При прессовании металл выдавливается из замкнутой полости через отверстие, соответствующее сечению прессуемого профиля. Этим процессом изготовляют не только сплошные профили, но и полые.. в этом случае в заготовке необходимо предварительно получить сквозное отверстие. Часто отверстие прошивают на том же прессе. В процессе прессования при движении пуансона с пресс шайбой металл заготовки выдавливается в зазор между матрицей и иглой. Прессование по рассмотренным схемам называется прямым. Значительно реже применяютобратное прессование, схема деформирования которого аналогична схеме обратного выдавливания. Исходной заготовкой при прессовании служит слиток или прокат. Состояние поверхности заготовки оказывает значительное влияние на качество поверхности и точность прессованных профилей. Поэтому во многих случаях заготовку предварительно обтачивают на станке. Прессованием можно обрабатывать такие специальные стали, цв. Металлы и их сплавы, которые ввиду низкой пластичности другими видами обработки давлением деформировать невозможно. К недостаткам прессования следует отнести большие отходы металла: весь металл не может быть выдавлен из контейнера, и в нем остается так называемый пресс-остаток (до 40% общей массы), который после окончания прессования отрезается от полученного профиля.

Варианты соединения

Для более прочного шва, в горновой сварке используют шесть типов соединения заготовок:

- Внахлест. Самый популярный метод. Прочность соединения достигается за счет высадки (деформации) концов деталей с последующей их накладкой друг на друга.

- В обхват (в разруб). Этот способ считается самым надежным. Концы заготовок (чаще всего это металлические стержни) высаживаются, после чего одну деталь разрубают вдоль и раздвигают образовавшиеся концы. Конец второй заготовки формируют так, чтобы он легко вошел в разруб. После чего осуществляют процесс сварки по привычной технологии.

- Сварка встык считается самой недолговечной. Производится в случае необходимости соединения поперечной и продольной деталей или невозможности осуществления любого другого способа. Концы заготовок нагревают, соединяют, после чего ударами с торцов укрепляют соединение.

- Для монолитного скрепления заготовок из листовой стали наиболее востребованным является метод сварки в расщеп. Торцы обеих заготовок дважды разрубают, отгибают получившиеся «лепестки» и уже потом нагревают и проковывают.

- Сварка с «шашками» актуальна для соединения деталей, у которых отсутствует часть. Такие вставки выполнены из малоуглеродистой стали, благодаря чему легко заполняют пустой участок. Для более прочного соединения удары наносят сильно.

- Кольцевая сварка. Для сварки колец часто используют сталь круглого сечения. Прут сгибается до нужного диаметра, торцы заготовок высаживают до плоского состояния, а потом производят сварку по типу внахлест.

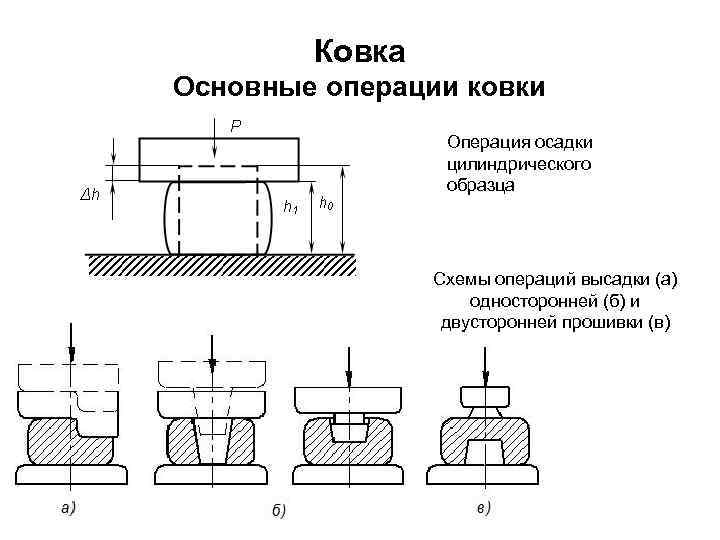

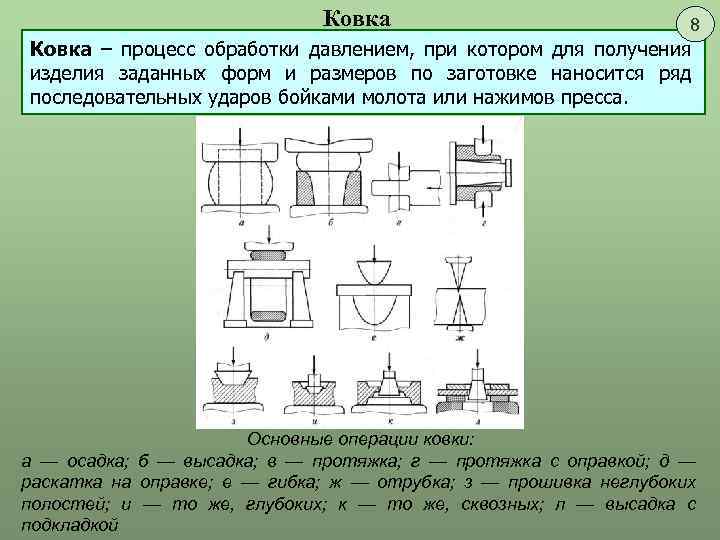

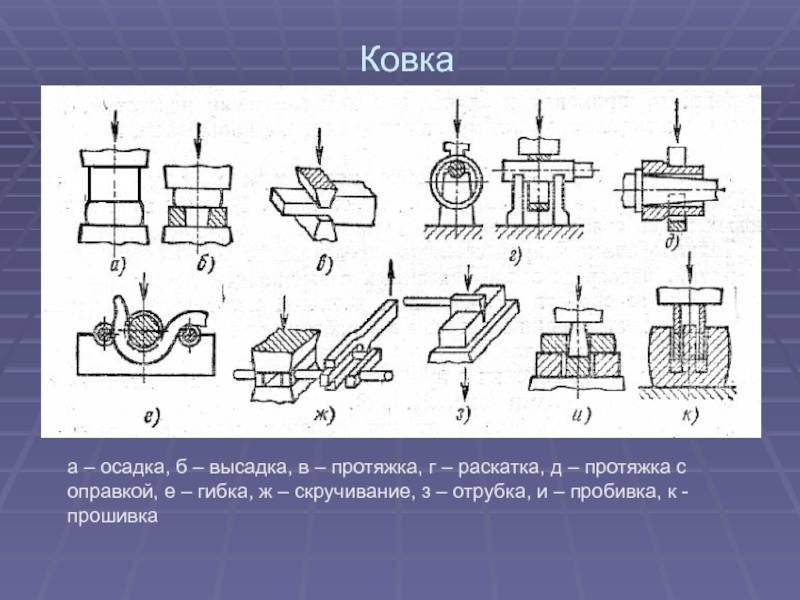

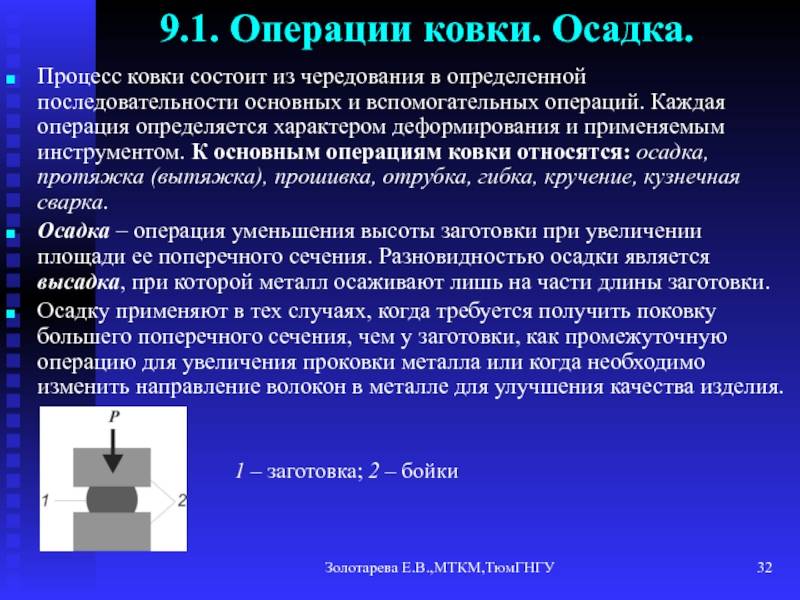

Ковка. Определение. Общие понятия.

Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры. Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250–800 °С, для меди 1000–650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480–400 °С. Различают:

- ковка на молотах (пневматических, паровых и гидравлических)

- ручная ковка

- штамповка

Изделия и полуфабрикаты, получаемые ковкой, называют «поковка». При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости. При свободной ковке (ручной и машинной) металл не ограничен совсем или же ограничен с одной стороны. При ручной ковке непосредственно на металл или на инструмент воздействуют кувалдой или молотом. Свободную ковку применяют также для улучшения качества и структуры металла. При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение. Машинную ковку выполняют на специальном оборудовании — молотах с массой падающих частей от 40 до 5000 кг или гидравлических прессах, развивающих усилия 2–200 МН (200–20000 тс), а также на ковочных машинах. Изготовляют поковки массой 100 т и более. Для манипулирования тяжёлыми заготовками при ковке используют подъёмные краны грузоподъёмностью до 350 т, кантователи и специальные манипуляторы. Ковка является одним из экономичных способов получения заготовок деталей. В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном — свободная ковка. При ковке используют набор кузнечного инструмента, с помощью которого заготовкам придают требуемую форму и размеры.

Ковка железа и стали по технологии конца XIX в

Ковка применяется для разных целей, и из-за этого способы обработки металла могут быть различными:

- обжимка криц — ковка, при которой происходит уплотнение и сварка частиц, а также выделение шлаков из тестообразной железной массы (крицы) .

- сварка — ковка, при которой сращиваются пакеты, состоящие из отдельных кусков нагретых до вара .

- обыкновенная ковка — уплотнение и придание желаемых форм предмету.

В зависимости от величины обрабатываемых изделий, ковка разделяется на ручную и на механическую.

Инструменты

– наковальня – молот – ручные молоты (небольшие), которыми кузнец, сам один, или с помощью молотобойцев, обрабатывает предмет. – механические молоты. Важный элемент механического молота – наковальня, или нижний боек, на который кладётся предмет. – кузнечные клещи, которыми кузнец захватывает нагретый кусок, вынимает его из горна, или печи, подносит под молот, кладёт на наковальню и поворачивает предмет во время ударов молота. – подъёмные краны по обеим сторонам механического молота. Они служат для посадки болванки в печь, переноса под молот и поворачивания её во время ковки. Вспомогательным прибором при этих манипуляциях служит державка, состоящая из прочного, длинного стержня, имеющего на одном конце 4 лапы, которые захватывают болванку, а на другом — рукоятку, для поддерживания болванки рабочими на весу.

Выбор места для мастерской

Конечно, небольшое производство можно организовать и в гараже. Но тут есть над чем поразмыслить. Изготовление кованых изделий требует места и не только для производства непосредственно. Нужно место для хранения металла и готовой продукции, а это не маленькая площадь, учитывая размер того и другого. К мастерской нужно обеспечить свободный путь для машин, место для погрузки и выгрузки, элементарные приспособления, помогающие этому процессу.

Нужно учитывать и то, что это не тихая швейная мастерская, а довольно шумное производство, способное вызвать массу жалоб от жителей соседних домов, да и владельцы гаражей, расположенных рядом, могут быть не в восторге от такого соседства. Вот почему большинство людей, решившихся начать такой бизнес, разворачивают его на окраинах города и в близлежащих деревнях.

И главный момент. Надо продумать, где вы будете закупать исходный материал. Возить его издалека не рентабельно. Заодно неплохо бы было узнать, откуда его возят и ваши конкуренты.

Приложения

Он часто используется для небольших отливок, требующих хорошей прочности на разрыв и способности изгибаться без разрушения (пластичность). Использование включает в себя электрическую арматуру, ручные инструменты, трубопроводную арматуру, шайбы, кронштейны, заборную арматуру, оборудование для линий электропередач, сельскохозяйственное оборудование, оборудование для горнодобывающей промышленности и детали машин.

До повсеместного использования ковкого чугуна в бытовых изделиях сверхпрочная скамья тиски были сделаны из литой стали. Использование литой стали в большинстве случаев быстро сократилось из-за ее плохого качества. литье, и, следовательно, высококачественные литые тиски (в отличие от кованых), среди других инструментов и элементов машин, в настоящее время почти исключительно изготавливаются из ковкого чугуна.

Опасная бритва из шестерни КПП

Привет! Идея изготовления бритвы появилась у меня совершенно спонтанно. До этого, я даже в руках не держал ни одной опасной бритвы, да и потребности в ней никогда не было. Но есть постоянная потребность в освоении чего-то нового, и на этот раз заинтересовался изготовлением режущего инструмента. Естественно, создание такого рода инструмента, совсем не подходит для первого опыта, но меня привлекла эстетика опасной бритвы, так почему бы и нет.

Материал для поковки выбирал из того что без надобности валялось в мастерской. Можно было, без заморочек, вырезать заготовку из старого напильника, и обойтись только слесарной обработкой. Но, гораздо интереснее пройти полный процесс с ковкой, слесаркой и термообработкой. Поэтому выбрал старую шестерню КПП. Согласно литературе, скорее всего изготовлена она из стали 15М2Н

. Которая, совсем не упоминается в литературе о материалах для опасной бритвы).

Разрезал ее на две части, клинок решил изготовить из гладкой части с синхронизатором. В первой поковке зубья синхронизатора вдавились в основной металл образовав между собой полости с окалиной. На это было две причины: поковка не была обработана бурой, и ковка производилась при низкой температуре металла. На второй поковке, для упрощения процесса, зубья синхрона я срезал.

По распечатанному шаблону, разметил и вырезал необходимую форму бритвы. Форма выбрана исключительно по эстетическим соображениям и не имеет ничего общего с практичностью использования и стандартными размерами типа 6/8 или 7/8. Спинку, хвостик и пятку бритвы я сошлифовал в одну плоскость. На фото видна полоса, проходящая по всей длине бритвы. Это граница между более толстой частью шестерни с более тонкой. Образовалась по тем же причинам что и в случае с зубьями.

С самого начала идей для изготовления ручки у меня не было. И уже в процессе решил изготовить ее из остатка шестерни.

Расковал ее до толщины около 2мм. На этот раз я хоть и пользовался бурой но, в результате все равно получил границы зубьев с окалиной.

Источник

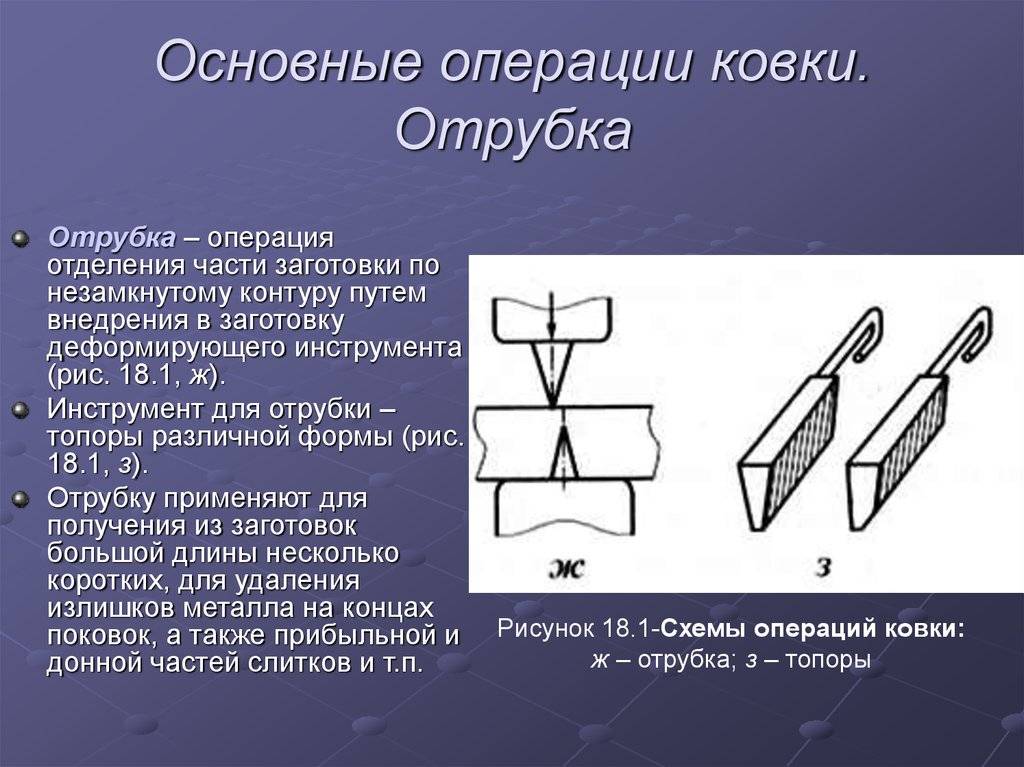

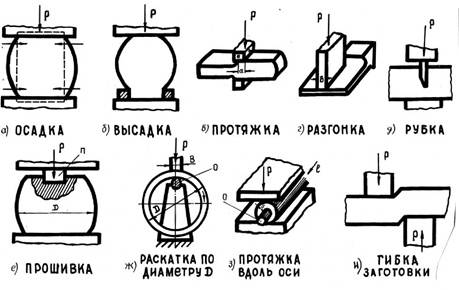

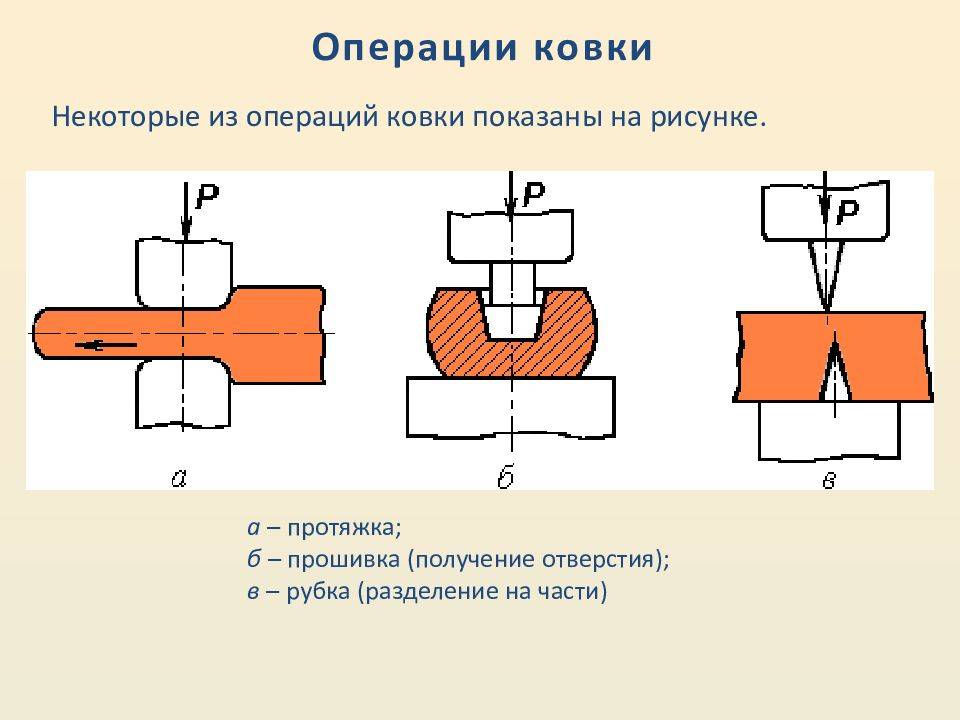

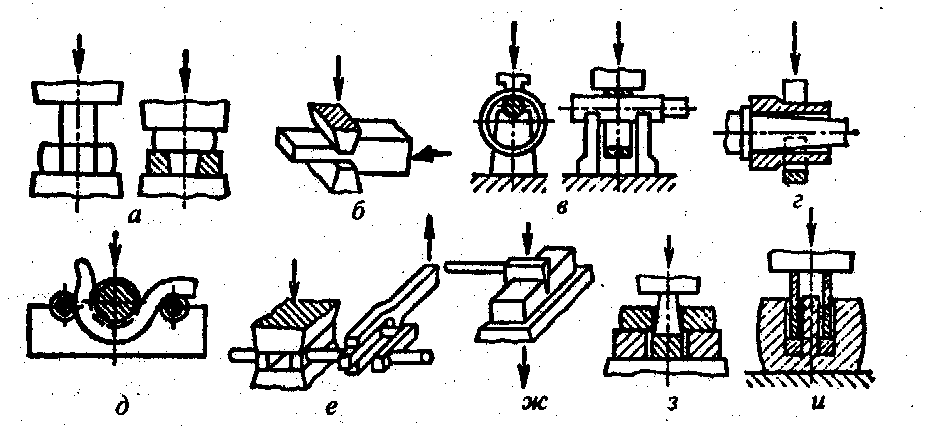

Технологические операции горячей ковки

Ручная работа всегда подразумевает эксклюзивный результат, и кованых изделий это тоже касается. Методом горячей художественной ковки создаются уникальные предметы, за что, собственно, они и ценятся.

Кстати, ключевое отличие методов горячей и холодной ковки заключается в том, что обрабатывать металл без нагревания может каждый по одному мастер-классу. А настоящему кузнечному делу обучаются годами, а потом еще долго совершенствуют свои навыки.

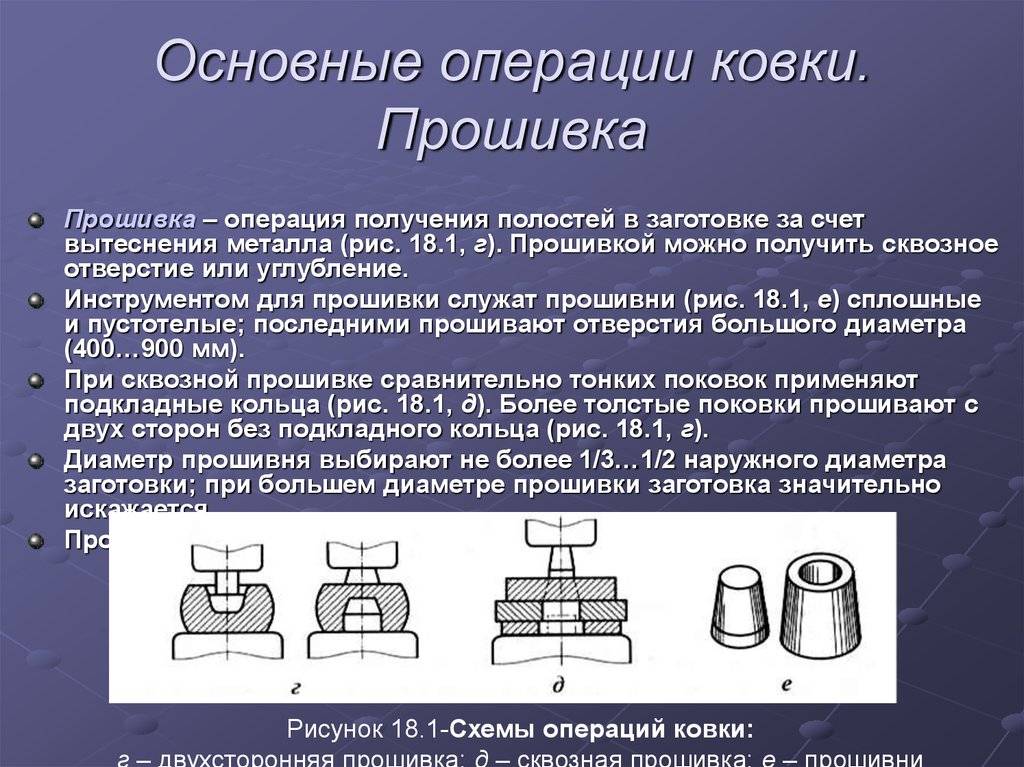

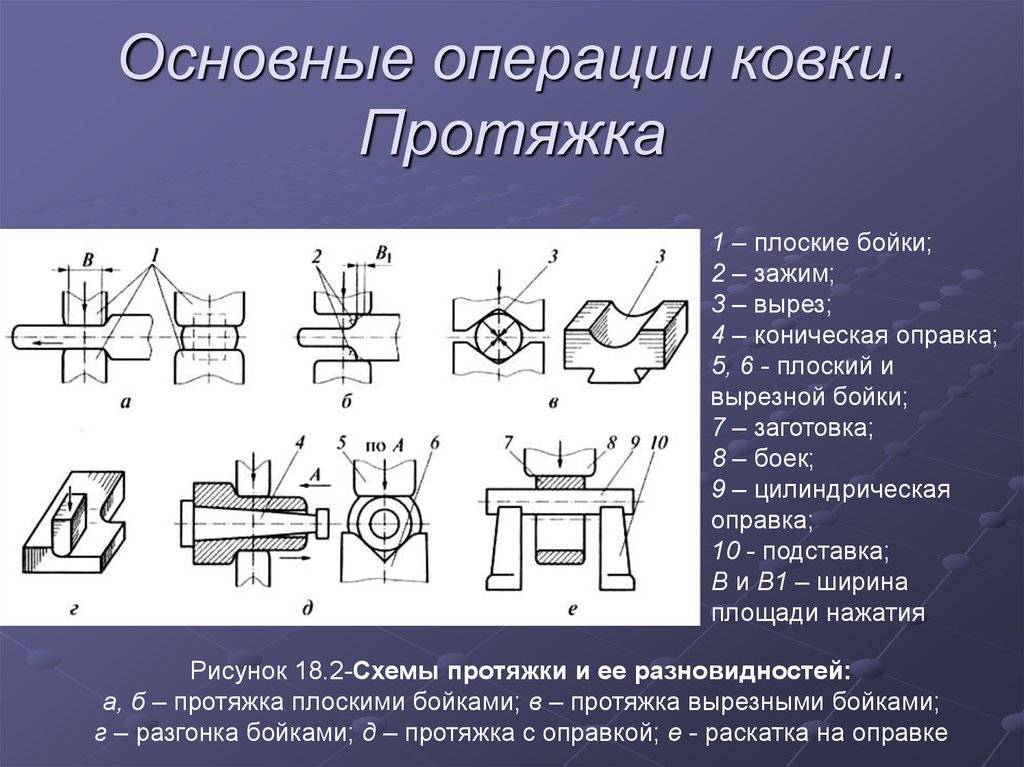

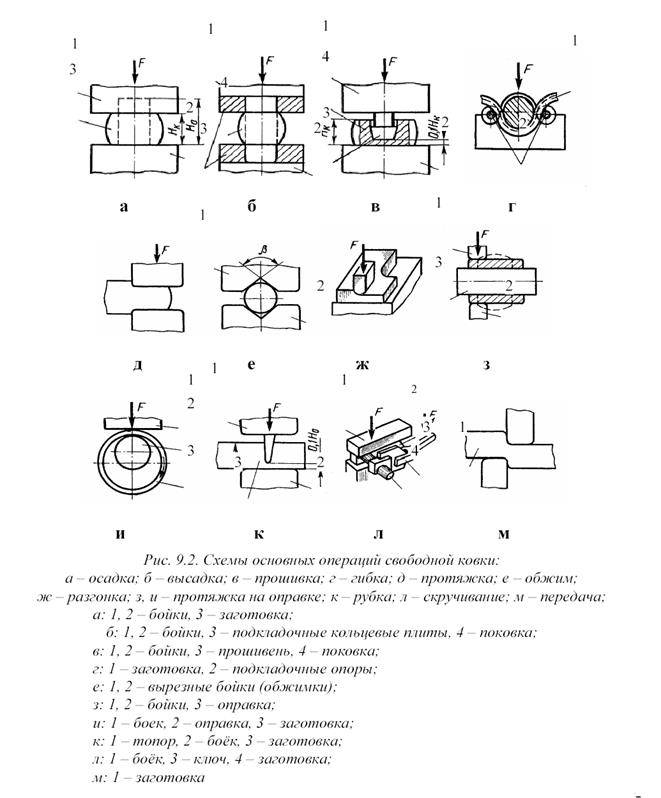

Понять сложно, что такое ковка металла горячим методом, не имея представления о ее основных технологических приемах:

- протяжка — это удлинение металлического элемента;

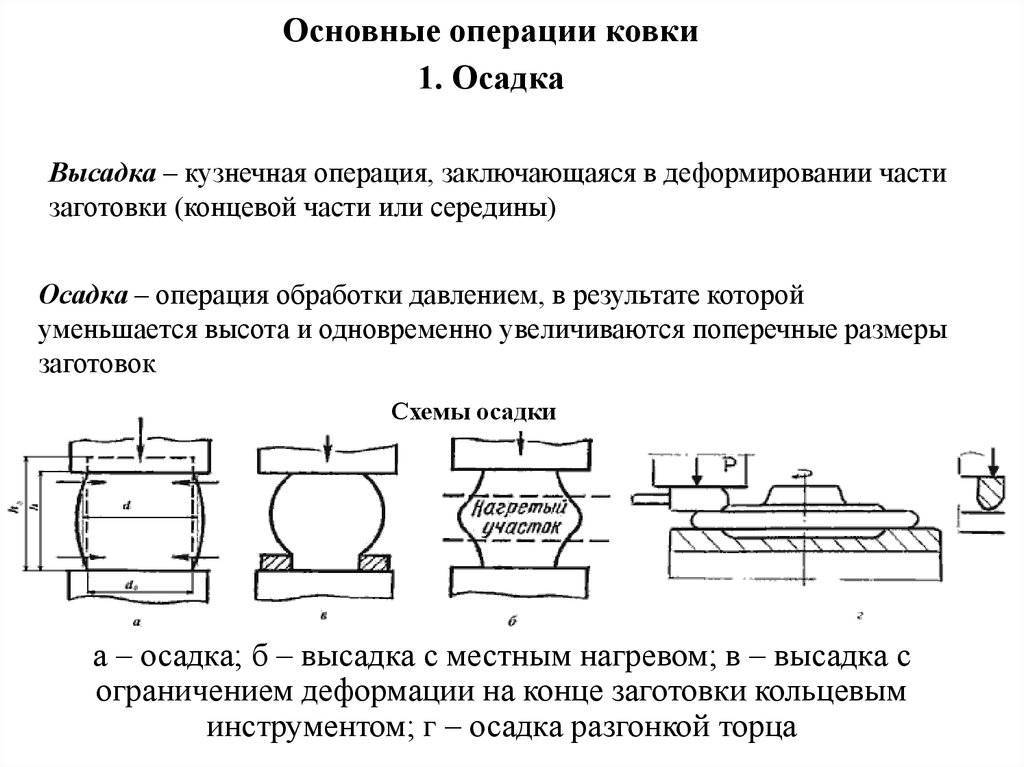

- осадка — уменьшение высоты заготовки и увеличение ее поперечного сечения;

- обкатка или поворачивание заготовки вокруг своей оси для придания ей цилиндрической формы;

- разгонка подразумевает расплющивание заготовки для увеличения ее ширины;

- прошивка — это способ создания сквозных отверстий.

С рубкой, загибом и скручиванием железа все понятно, потому как названия операций говорят сами за себя.

Что такое ковка металла горячим методом вы теперь знаете, остается объяснить популярность технологии. Дело в том, что при деформации горячей стали металл уплотняется, а его прочность повышается. Не говоря уже об эстетической составляющей.

Кованые элементы и детали своими руками

Сегодня существуют цеха или мастерские, предлагающие изделия художественной ковки собственного производства. Спрос на эту продукцию стабилен, несмотря на завышенную стоимость кованых изделий.

При желании и определенном опыте работы с металлом многое из ассортимента профессионалов художественной ковки можно выполнить и своими руками. Вовсе не обязательно вооружаться горном и кувалдой или приобретать специальный станок. Даже для изготовления сложных элементов или изделий достаточно верстака, тисков, сварочного аппарата и молотка. Материалом для самодеятельного творчества послужит круглый пруток, профильная труба с небольшим сечением, неширокая полоса стали или листовой металл.

Мебель

В качестве мебели для самостоятельного изготовления можно рассмотреть садовые или дачные столики и стулья, декоративные полочки на стены. Кованые элементы могут украсить интерьер кухни, спальни, прихожей или садовую беседку, а намеченные для отправки в утиль старую табуретку или торшер можно укрепить коваными полосками и представить в качестве антиквариата.

Беседка

Беседка, заветная мечта дачников и владельцев собственного участка, необязательно должна быть деревянной или кирпичной. Можно сделать и металлическую конструкцию из профиля. Ее несложно превратить в легкую и изящную композицию с помощью собственноручно изготовленных кованых деталей — витой из стального круга ажурной арки на входе, завитушек по периметру беседки или замысловатой подвески для светильника.

Ворота

Кованые ворота и входная калитка, пожалуй, самые востребованные на сегодня изделия из ассортимента художественной ковки, в которых практичность сочетается с художественным вкусом. Между тем многие владельцы частных домов из экономических соображений обходятся приобретенной или самостоятельно изготовленной из стандартного металлопроката и металлопрофиля входной группой.

Любую металлоконструкцию можно перевести в разряд нестандартных или сделать такой изначально с помощью простейших самостоятельно изготовленных кованых элементов. В качестве заготовки используются уже упомянутые стальные прутки, профили или полосы. Из них можно выполнить различные витые узоры и вензеля, листья и бутоны, строгие или произвольные геометрические фигуры.

Оборудование для домашнего кузнечного цеха

Художественная ковка своими руками, невозможна без присутствия специального оборудования. Для этого начинающему мастеру необходимо сначала обзавестись гнутиком.

Гнутик

Он помогает сгибать изделия под нужным углом или дугу нужного радиуса.

Дополнительное оборудование:

- Фонарик – самый сложный инструмент. Это приспособление позволяет создавать не каждую деталь в отдельности, а сразу несколько из одиночных прутьев. Инструмент помогает изготавливать из железных прутьев корзинки, разного сечения и диаметра.

- Улитка – помогает создавать спирали из заготовленных элементов. Спиралевидные вензеля, часто встречаются на кованых изделиях. Поэтому начинающему мастеру можно сделать самостоятельно улитки разнообразного диаметра.

- Твистер – помогает сплетать прутья вокруг продольной оси. Принцип работы этого приспособления очень похож с фонариком. Этот инструмент позволяет создавать объемные детали и оплетку для декорирования готового изделия.

Особенности процесса

Технология горновой сварки проста и сложна одновременно, так как необходимо всего лишь нагреть заготовки, тщательно проковать шов и выполнить отделку (если требуется). Сложность же состоит в кропотливости и монотонности, что требует колоссального терпения от сварщика. В результате, при должном терпении и усердии, получается прочный и плотный шов.

Не стоит забывать о том, что ковке поддаются не все металлы. Цветные металлы и их сплавы образуют пористое хлипкое соединение, такой же результат при обработке легированных сталей.

Нагрев

Началом сварочного процесса становится нагрев деталей до определенной температуры в специальных печах, топливом для которых может служить каменный или древесный уголь. В приоритете, конечно, древесный — в нем очень низкое содержание серы, избыток которой ухудшает качество шва, делает его более пористым.

Каменный уголь применяется только в просеянном виде и реже, в нем содержится до 1% серы. Для равномерного и быстрого испарения серы во время горения угольные фракции должны быть примерно одного размера.

Для испарения серы уголь должен прогореть какое-то время. Только потом в огонь можно поместить металлические заготовки. Низкоуглеродистые металлы нагревают до 1300-1400°С. Определяют степень нагрева по цвету раскаленного металла — в указанном диапазоне цвет колеблется от ярко-желтого до ярко-белого. Металлы с высоким содержанием углерода нагревают до 1200°С, определяя нужную степень нагрева по ярко-белому цвету с желтыми прожилками.

Во избежание прожога на заготовки наносят специальный состав — флюс. В качестве флюса чаще всего используют просеянный речной песок, который можно смешать с поваренной солью или бурой. Можно также приобрести состав в магазине. Наносить флюс необходимо тонким слоем непосредственно в момент нагрева, так намного ниже вероятность образования шлака.

При потребности в соединении разных металлов, нагрев стоит осуществлять с той детали, в которой меньше содержание углерода, так как ее потребуется дольше нагревать. Вторую заготовку следует нагревать чуть позже.

Ковка

После достижения требуемой степени нагрева металлических заготовок, наступает процесс ковки. Ковка представляет собой частые ритмичные удары по состыкованным деталям, которые располагаются на наковальне. Процесс правильной ковки выглядит так:

- Сразу после нагрева детали необходимо 1-2 раза стукнуть о наковальню для сбивания образовавшейся окалины. Некоторые используют для этого металлические щетки.

- Детали быстро прижимают друг к другу и укрепляют стык, слегка ударив по нему кузнечным молотом.

- Чтобы металл не окислился соединение деталей должно быть плотным, а удары молотом частыми и ритмичными с постепенным увеличением силы.

- Для большей прочности детали проковывают от центра к краям не уменьшая частоты ударов. Ускорить процесс помогает одновременная работа двух или более кузнецов.

Подобная последовательность обеспечит достаточно плотное и монолитное соединение. Встречаются кузнецы, которые несколько раз нагревают и проковывают заготовки. Не стоит отрицать, что готовое изделие выглядит более однородным, но существует опасность разрушения шва. Необходимо оценить уровень мастерства прежде, чем совершать подобные манипуляции.

Отделка

В редких случаях в кузнечной сварке применяется внешняя отделка готового изделия. В основном, такой этап популярен в художественной ковке. Для улучшения внешнего вида используют пасту для полировки, щетки с металлическим ворсом, пасту ГОИ. Также для более эстетичного вида изделия можно применить полировку, кварцевание, патинирование.

История возникновения кузни: описание холодной ковки

Ковка – это процесс обработки металла для придания ему желаемой формы, превращения заготовки (болванки) в продукт. У людей, которые незнакомы с особенностями работы по металлу, слово «кованый» ассоциируется с кузней, где болванку разогревают от 800 до 1000°С и обрабатывают молотом для придания формы. Но в быту чаще используются предметы, сделанные путем холодной ковки. Кастрюли, чайники, узоры на воротах и дверях, металлические подставки выполнены путем деформирования металла под давлением без предварительного нагрева.

Красивые кованые элементы можно создавать даже в домашних условиях без наличия специального дорогостоящего оборудования.

Холодная ковка – более легкий, безопасный и эргономичный способ обработки, чем горячая. Главные преимущества:

- оборудование для холодной ковки металла дешевое и эргономичное;

- небольшая трудоемкость;

- быстрое обучение работе, низкие требования к квалификации;

- возможность создания уникального орнамента из базовых элементов.

Минусом является ограниченность рабочих поверхностей и материалов: прутьев, листов и пластин.

Холодная ковка — один из древних методов обработки металла.

Ручная холодная ковка исторически старше, чем горячая. Первые изделия обнаружены в Египте и Месопотамии и датируются 4-3 тысячелетием до нашей эры. Изначально использовалась руда, которая поддавалась деформации после удара камнем. Холодная ковка применялась для изготовления украшений из золота. Мягкий металл было удобно обрабатывать каменными молотками. Самое древнее изделие найдено в Египте, оно изготовлено 8 тысяч лет назад.

Спустя несколько столетий, наблюдая за вулканами, люди узнали, что благодаря высокой температуре придавать металлам форму намного легче. Начали строить доменные печи – появилась профессия кузнеца. Каменный век сменился железным, в быт людей вошли не только украшения, но и посуда, оружие, садовые инструменты. Принцип работы кузни сохранился до сих пор, но оборудование для холодной ковки было модернизировано.

Используя современное оборудование можно создавать изделия с большим количеством кованых элементов.

Виды кузнечной обработки

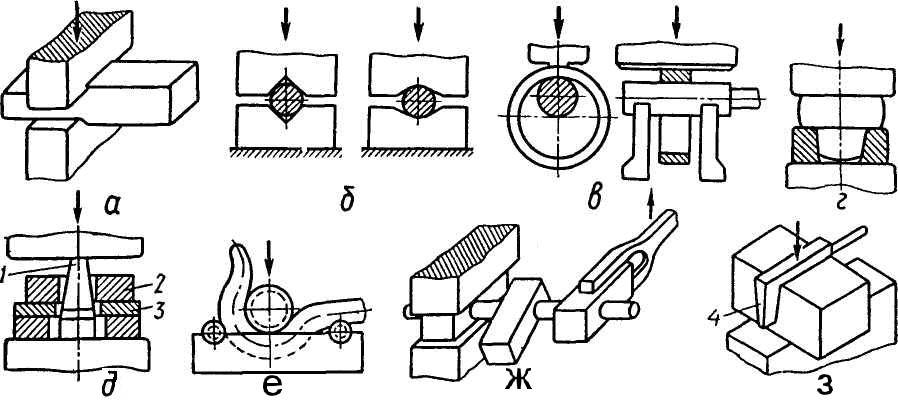

Существуют основные виды ковки металла:

- Свободная.

- Машинная.

- Штамповка.

Свободная ковка подразумевает то, что заготовки не ограничены никакими формами. Или же материал будет закреплен с одной стороны на наковальне. К этому технологическому приему относиться и ручная ковка металла, когда изделию придают форму, используя кувалду или молоток. Свободная ковка применяется как для производства отдельных продуктов, так и просто для улучшения качества материала.

При проковке поверхности заготовки улучшается свойство металла. Крупные кристаллы материала размельчаются, структура станет более мелкозернистой и однородной. К тому же, при поковке завариваются внутренние раковины, упрочняя тело заготовки.

Машинная ковка — более современный вариант обработки. Такая технология используется в массовой, тяжелой промышленности. При этом используют механизированные молоты (с массой от 40 килограмм до 5 тонн), ковочные машины или прессы. Вес заготовок и конечных поковок порой может достигать нескольких десятков тонн.

ПОСМОТРЕТЬ Индукционный нагреватель на AliExpress →

Штамповка. Такой технологический прием позволил сделать производство массовым. При изготовлении изделий металл ограничивается штампами и при деформации получает нужную форму.

Штамповка используется в массовом производстве, где важно получить большое количество продукции. Свободная ковка, как правило, используется в мелкосерийном и единичном производстве

Изготовление кованых изделий из металла как бизнес

Изделия обычной и художественной ковки находят свое применение во внутреннем интерьере жилых, административных зданий, в ресторанах, гостиницах, а также в наружном оформлении фасадов, дворовых и придомовых территорий.

Для изготовления всех этих предметов необходимо отдельное помещение – мастерская, оснащенная необходимым оборудованием. Обязательно должно быть разрешение от пожарных служб и других контролирующих органов.

В работе мастерской играет роль не только профессионализм и опыт кузнецов, операторов станков и другого оборудование, но и квалификация технолога, который составляет чертежи и спецификации, рассчитывает степень усадки металла при горячей ковке и проводит иные расчеты.

Чтобы охватить как можно более широкий спектр выпускаемой продукции, лучше всего оборудовать мастерскую инструментами и станками как для холодной, так и для горячей ковки, а также предусмотреть возможность не только механизированной, но и ручной обработки металла.

Преимущества и недостатки холодной ковки

Технология холодной ковки обладает неоспоримыми преимуществами:

- Малая трудоемкость.

- Высокая производительность.

- Низкая энергоемкость.

- Низкие требования к квалификации и легкость освоения навыков работы.

- Высокая повторяемость деталей в серии.

- Возможность различных сочетаний базовых элементов для создания уникальных конструкций, узоров и орнаментов.

https://youtube.com/watch?v=r6UuSXU-_Uw

Метод холодной ковки позволяет быстро и экономично производить большие серии идентичных элементов, например, частей решеток или оград, и обойдется такая ограда в десятки раз дешевле, чем при изготовлении элементов методом горячей ковки.

Свойственны холодной ковке и некоторые недостатки:

- Ограниченный набор операций и базовых элементов.

- Ограниченный выбор исходных материалов: квадратный или сплошной пруток, профильный прокат, металлическая полоса.

- Сплошной пруток

- Профильный прокат

- Металлическая лента

- Квадратный пруток

Иными словами, если требуемую деталь можно сделать методом холодной ковки — хорошо, если она не является одним из базовых элементов- то придется выбрать другую технологию.

Ковка металла

Процесс ковки заключается в нагреве металла до определенной температуры постепенно, не достигая температуры плавления. В определенный момент нагрева, металл становится более мягким и пластичным. Для каждого из металлов такая температура разная. Температурные рамки ковки для углеродистых сталей, в составе которых углерода:

- 0,1-0,3% — от 1200 до 800 градусов;

- 0,3-0,5% — от 1150 до 800 градусов;

- 0,5-0,9% — от 1100 до 800 градусов;

- 0,9-1,45% — от 1050 до 800 градусов.

Для легированных сталей значения таковы:

- 1100-825°C — для низколегированных сталей;

- высоколегированных — 1150-875°C.

После требуемой обработки металла (доведения до требуемой структуры, достижения определенных свойств, придание нужной формы), изделие подвергается закалке. Такой процесс заключается в быстром охлаждении заготовки в разнообразных жидкостях. Иногда сам процесс закалки заключается в нагреве и охлаждении до требуемой температуры металлического изделия.

Фонарик и твистер: особенности данных станков

Фонарик – это оборудование холодной ковки для работы с несколькими прутьями и создания объемных корзинок. Чтобы не конструировать станину, для закрепления инструмента можно использовать обычные тиски. Инструмент состоит из трех частей: двух матриц и валика. Матрицу можно сделать из крепкого, желательно закаленного металла шириной 4-5 см.

В каждой матрице вытачивается центральное отверстие, в которое монтируется валик. По бокам делают пазы для установки прутьев. Вторая матрица должна свободно перемещаться вдоль рычага, так как при деформации расстояние между рабочими поверхностями уменьшается. При вращении рычага прутья сгибаются по спирали, образуя конструкцию, похожую на фонарик. Изделия из металла своими руками, которые состоят из нескольких прутьев, закрепляют сваркой.

Подобную конструкцию имеет станок твистер. Однако вместо вала в матрицу вставляется прут, который прижимают пластиной или болтами. Между ними нужно установить подвижный элемент, при вращении вала подающийся вперед. Прут скручивается по продольной оси, образуя симметричную спираль.

Создавать кованые элементы можно используя инструменты фонарик и твистер.Обратите внимание! Ходовая матрица с каждым вращением должна приближаться к статичной. Если она будет закреплена в одном положении, мастеру придется прилагать больше усилий для выполнения изгиба прутьев.