Из чего можно собрать станок

Самый главный вопрос для мастера – с чего начать работу. Конечно, с выбора материала. В качестве основного материала для привода может выступать:

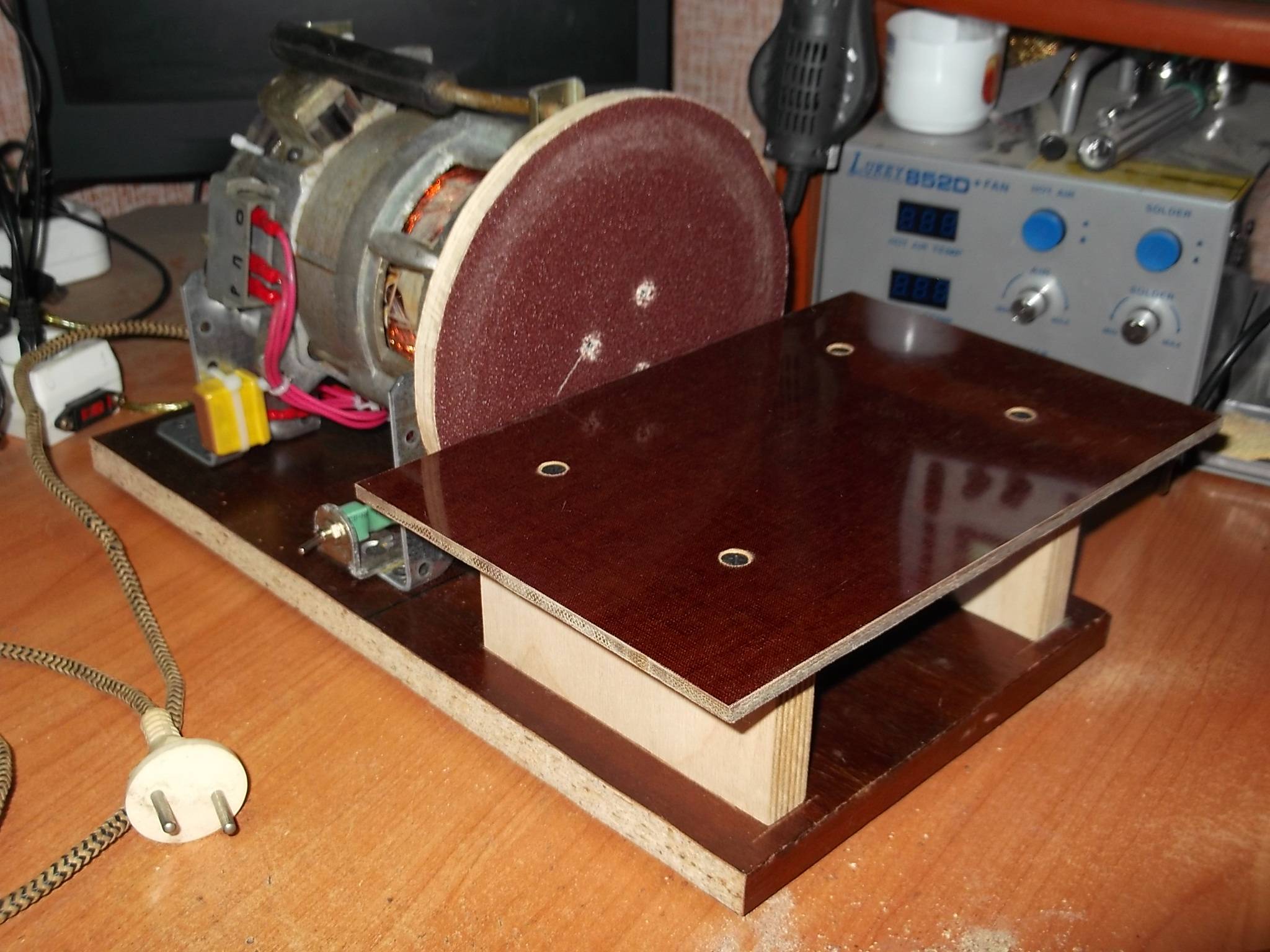

- Двигатель от старой стиральной машинки.

- Мотор от дрели.

- Движок от болгарки. Гриндер из шлифмашинки, собранный своими руками, является практичным и удобным вариантом.

Обратите внимание!

- Компрессор своими руками: подбор материалов и инструментов для сборки в домашних условиях + пошаговая инструкция по изготовлению и сборке своими руками

- Самоделки для гаража своими руками: варианты изделий для обустройства гаража, подробные схемы и чертежи для создания своими руками

- Пресс своими руками — особенности конструкций, выбор материалов изготовления. Пошаговая инструкция по изготовлению своими руками + простые схемы и чертежи

Присутствие трещин, дефектов и сбоев в работе является прямым противопоказанием к использованию мотора. В таком случае, следует поискать другой движок или купить небольшой агрегат в магазине.

Принцип работы

В основу работы шлифовального станка ленточного типа заложен принцип встречного движения абразивной ленты, находящейся на двух вращающихся барабанах, и обрабатываемой деревянной детали. Оба барабана расположены на определённом удалении от поверхности рабочего стола. Чтобы обеспечить требуемое качество шлифования необходимо правильно учитывать следующие параметры:

- размер (номер) абразива нанесённого на ленту;

- силу натяжения ленты на вращающихся барабанах;

- скорость её движения;

- силу нажима на движущуюся деревянную деталь.

Работа за ленточным шлифовальным станком

Неправильный выбор этих параметров значительно ухудшает качество шлифования. Например, при недостаточном усилии нажима на заготовку или слишком большой скорости вращения ведущего барабана, некоторые места на заготовке останутся не обработанными, то есть будут не отшлифованы. Наоборот, при избыточной силе давления ленты на поверхность и недостаточной скорости движения ленты, возможны появления прожогов и изменения цвета древесины. Поэтому собирая шлифовальный станок своими руками необходимо предусмотреть возможность регулировки этих параметров.

Как самостоятельно изготовить шлифовальный станок

Стоимость шлифовального станка является достаточно высокой. Более доступный способ получения такого инструмента для домашнего пользования – это самостоятельное изготовление. Необходимые для этого материалы являются вполне доступными – это двигатель, катки и станина.

- Двигатель можно взять от стиральной машины. Он должен обладать мощностью от 2,5 до 3 кВт, а число его оборотов в минуту должно составлять 1500.

- При использовании шлифовальной ленты, скорость движения которой составляет 20 м/сек, применяемые барабаны должны иметь диаметр 20 см. При соблюдении данных условий двигатель будет обладать достаточными оборотами и не возникнет потребности в редукторе.

- Для изготовления станины потребуется толстый фрагмент железа размером 500х180х20 мм. К одной стороне станины будет осуществляться фиксация площадки с мотором, эту сторону необходимо обрезать с помощью фрезерного станка.

- Далее в области торца обрезанной детали нужно просверлить три отверстия и посредством болтов выполнить крепление площадки.

- На станине размещаем двигатель. На его валу фиксируем барабан. Второй барабан размещаем таким образом, чтобы он мог беспрепятственно вращаться.

- Та сторона стола, где находится второй барабан, должна иметь небольшой скос. Это необходимо для обеспечения плавного касания лентой поверхности стола. Для изготовления этих двух барабанов вполне подойдет ДСП. Процесс изготовления предусматривает следующие действия:

- из ДСП нужно сделать заготовки, выпилить детали размером 200х200 мм каждая;

- затем эти заготовки собираются в пакет размером 240 мм;

- данные детали складываются на оси и протачиваются до достижения диаметра в 200 мм.

- Диаметр барабанов по краям должен быть примерно на 2 мм меньше чем в центральной части. Это необходимо для того, чтобы расположить шлифовальную ленту в центральной части барабана.

- Лента должна иметь ширину 200 мм.

- Ширина наждачного материала составляет 1 м, из него можно склеить 5 таких лент. Склеивание следует выполнять встык, предварительно разместив снизу плотный материал.

- На катки необходимо натянуть резину шириной в 30 мм. Подойдет обычная резина от велосипеда.

- Готово. Мы соорудили шлифовальный станок. Технические характеристики самодельного изделия ничем не уступают фабричному агрегату, имея существенное преимущество в цене.

На таком станке помимо выравнивания деревянных и металлических деталей можно затачивать различные инструменты – ножи, топоры, стамески. Также еще одним положительным свойством данного инструмента является возможность выполнять обработку деталей с искривленной поверхностью.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Особенности и виды шлифовальной техники

Назначение шлифовального станка заключается в чистовой обработке деталей из деревянного или металлического материала, прошедших определенную предварительную подготовку. В процессе шлифования с поверхности металлических изделий снимается тонкий слой материала, благодаря чему удаляются все неровности. Существует три типа обработки, выполняемых станком по металлу:

- На первом этапе обрабатывания заготовок выполняется их обрезка.

- На втором этапе осуществляется шлифование поверхности.

- Последний этап предусматривает заточку инструмента.

Шлифовальный станок по металлу классифицируется на несколько категорий:

- плоскошлифовальные станки, которые обрабатывают плоскость изделия с повышенной точностью;

- для работы с цилиндрическими поверхностями используют круглошлифовальные устройства. Их особенность в том, что с помощью таких станков можно шлифовать не только гладкие, но и прерывистые поверхности;

- бесцентровошлифовальные агрегаты, которые используются при работе с длинными изделиями, а также с деталями, не имеющими отверстий в центре;

- детали крупных размеров обрабатывают посредством планетарных станков.

Шлифовальный станок по дереву используется для полного выравнивания поверхности материала. При помощи такого устройства изделиям из древесного материала придают абсолютно гладкую поверхность, удаляют имеющиеся неровности – различные углубления, наплывы грунтовки и лака, а также избавляются от заусениц.

Также шлифмашина делает закругления и выполняет внутреннюю шлифовку. Такой эффект достигается благодаря наличию режущего абразивного инструмента, которым оснащен станок. Для выравнивания поверхности древесины применяют:

- ленточные;

- барабанные;

- дисковые станки.

Схема шлифовального станка:

Какие способы шлифовки существуют

Плоскошлифовальный аппарат обрабатывает материал периферией и торцом абразивного элемента. Эти способы имеют свои особенности:

Торцевой способ

В этом случае шлифовальный аппарат обеспечивает высокую производительность. Дуга контакта заготовки и устройства небольшая. Но в этом месте повышается температура, она способствует снижению точности работы.

Кроме того, проблематичной становится уборка металлической стружки. Этот способ обработки предусматривает три техники шлифования.

Многопроходное. Заготовка крепится на столе и передвигается со скоростью 45 м/мин. Перемещение является неоднократным. Постепенно абразивный круг снимает припуск углубляясь.

Однопроходное. Обработка в этом случае более приемлема для устройств с круглыми станками. За один оборот можно снять большой слой материала.

Обработка периферией

Ее преимуществом считается низкое усилие резки, а также незначительное теплоотделение.

Используется такой способ для металлов, характеризующихся низкой жесткостью. Производительность станка при использовании такого способа обработки низкая.

Применяются разные техники.

Глубинная обработка. При минимальной скорости продольной подачи станок снимает большой припуск, но абразивный круг быстро приходит в негодность.

С прерывистой подачей (поперечной). Эта техника позволяет отшлифовать крупноформатные изделия, причем максимально качественно. Работа проводится с высокой точностью.

С непрерывной врезной подачей. Эффективна техника для высоких, но нешироких заготовок.

Шлифование

Выбирая станок, нужно обращать внимание на способы обработки, а также на мощность аппарата. Важны и другие технические характеристики

Изготовление роликов для шлифовального станка

Самодельный шлифовальный станок по металлу не сможет функционировать без подвижных роликов. Их можно изготавливать из различных материалов. Бюджетным и надёжным вариантом являются ролики из дуба, ореха, ясеня, граба.

Для самодельного оборудования достаточно изготовить три подвижных ролика — главный, верхний и натяжной. Чтобы изготовить главный ролик, понадобится две круглых деревянных пластинки по 13 см в диаметре. Оптимальная толщина пластинок — 2,5 см. Для верхнего и натяжного роликов нужны круглые деревянные пластинки по 10 см в диаметре. Пластинки требуется склеить между собой и оставить до полного высыхания в струбцинах.

Далее будущие ролики необходимо обработать на токарном станке до параметров 5 х 10 см и 5 х 8 см. В центре получившихся деталей нужно высверлить отверстия под размещение подшипников и сквозное отверстие для продевания болта через весь ролик и подшипники.

Самодельный ролик для станка

Самодельный ролик для станка

Скрепление роликов болтами

Отдельные части роликов (деревянные пластинки) требуется дополнительно скрепить болтами. Скрепления на клей недостаточно

Важно утопить головки болтов в ролики, чтобы они не цеплялись за раму

Рычаг натяжения

Рычаг можно изготовить из металлической планки с прямыми или закругленными концами. Она не должна быть более 20 см по длине. В будущем рычаге требуется высверлить 4 отверстия. Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

При сборке механизма регулировки, после изготовления отверстий, рычаг закрепляется между главным роликом и основным. Планка должна свободно крутится вокруг своей оси после закрепления.

Установка роликов

Все три ролика нужно расположить в одной плоскости. При этом натяжной ролик является статическим. Выравниваются они с помощью шайб и болтов.

Стабилизация ленты

Чтобы абразивная лента не соскакивала с роликов, необходимо сделать стабилизирующий механизм. Натяжной ролик должен иметь немного свободного хода. Само стабилизирующее устройство состоит из фиксирующего элемента и регулирующего болта.

Фиксирующий болт

Это крепежный элемент, в котором предварительно было высверлено отверстие. С него нужно сточить головку и расположить между рычагом и основным роликом.

Болт, на котором крепится ролик

Важно ослабить этот крепежный элемент, чтобы натяжной ролик мог двигаться. Нужно дополнительно закрепить его с помощью контргайки, чтобы уберечь от разрушения при вибрации. Изготовление роликов для гриндера ролик «бочка» и прямой ролик

Изготовление роликов для гриндера ролик «бочка» и прямой ролик.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

- Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Преимущества самодельного станка

Ленточный гриндер можно приобрести в любом магазине строительных товаров, однако собранный вручную станок имеет массу преимуществ для владельца:

- Минимальные затраты на работу и материалы.

- Возможность самостоятельно подготовить чертеж (или воспользоваться готовым проектом) с должными размерами, типом конструкции и принципом работы.

- Большинство расходных материалов имеется в хозяйстве каждого мастера, стоит лишь провести поиски в собственном сарае, кладовой, гараже.

- Недостающие элементы и аксессуары можно купить в магазине товаров для строительства (зажимы для крепления, направляющий и ведущий ролик, шлифовальная лента). Ролики для гриндера можно сделать и своими руками.

- Большая коллекция видео по сборке гриндера своими руками из подручных материалов.

Вниманию мастеров всегда представлены веб порталы с большим количеством пошаговых инструкций, как сделать гриндер своими руками, схемами и готовыми чертежами, практическими советами.

Из чего можно собрать станок

Самый главный вопрос для мастера – с чего начать работу. Конечно, с выбора материала. В качестве основного материала для привода может выступать:

- Двигатель от старой стиральной машинки.

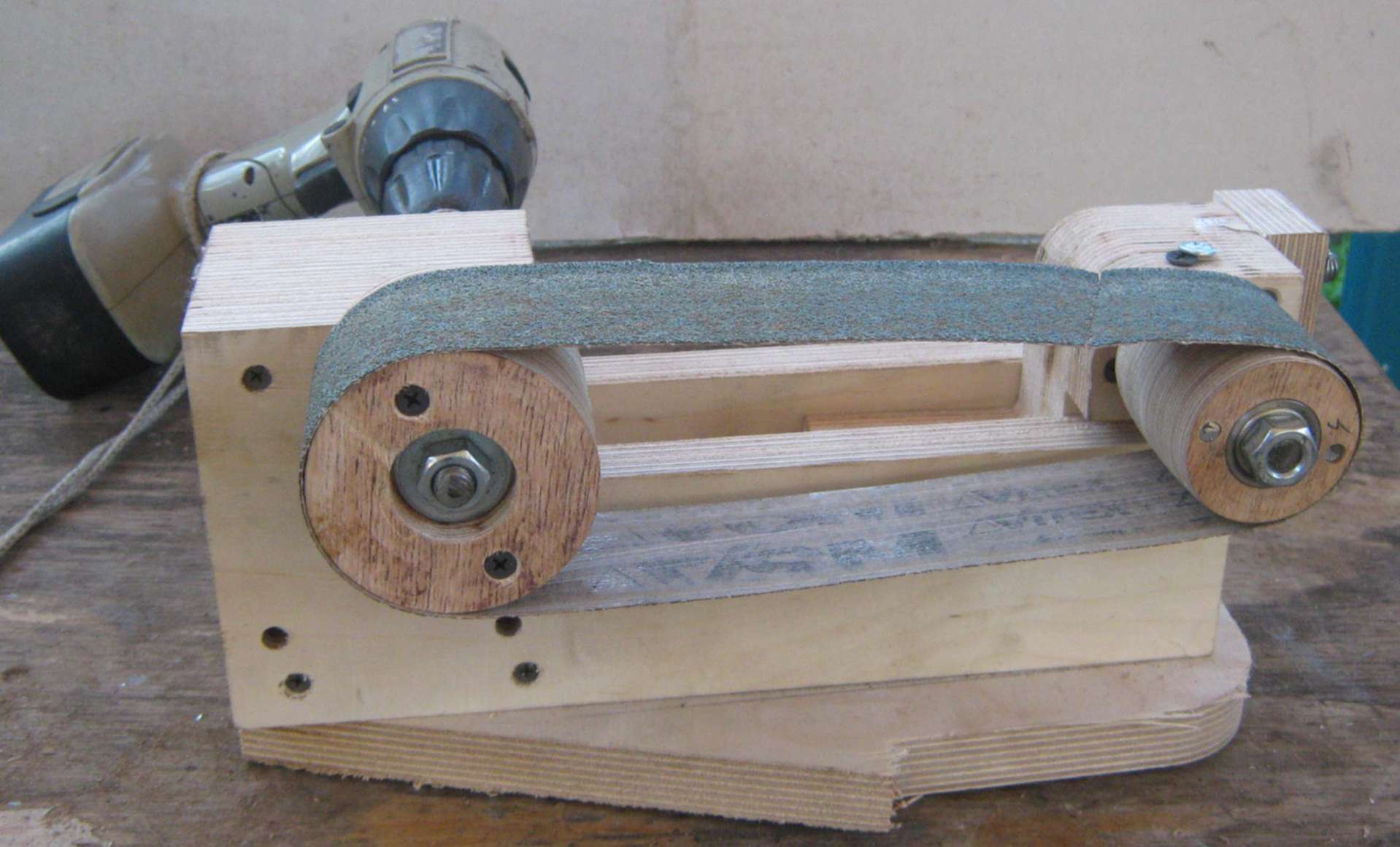

- Мотор от дрели.

- Движок от болгарки. Гриндер из шлифмашинки, собранный своими руками, является практичным и удобным вариантом.

Не следует спешить и сдавать в утиль старые инструменты. Большинство из них (с «живым» движком могут пригодиться в хозяйстве). Перед началом работы следует внимательно осмотреть движок, освобожденный от корпуса и других деталей на предмет целостности, качества его работы, мощности.

Пошаговая сборка конструкции

Сборка шлифовального станка – это полноценные строительные работы, требующие от мастера концентрации внимания, подготовки чертежа, обработки деталей и определенного опыта.

Для работы следует подготовить рабочее место:

- Столешницу с достаточной площадью для проведения обработки деталей, сборки конструкции и проверки работы готового аппарата.

- Источник света (оптимально будет сочетание естественного и искусственного освещения).

- Средства защиты глаз и слизистых оболочек (металлическая стружка, пыль, антикоррозийные составы обладают прямым раздражающим действием, что требует дополнительной защиты лица и рук).

Готовое рабочее место – это залог успешной работы для мастера.

Подготовка чертежа для станка

Следующий шаг – это подготовка чертежа гриндера своими руками. При желании мастер может найти готовые план-проекты, которые на сегодняшний день находятся в свободном доступе. На самостоятельных схемах отображают следующие параметры:

- Размеры и вид целой конструкции в двух проекциях.

- Размеры и вид деталей (роликов, каркаса, на котором расположена шлифовальная лента, ложе для привода, расположение крепежей).

Как выбрать ленту

Моделей гриндера достаточно много, но наиболее популярный вариант – это ленточный станок. Выбирая шлифовальную ленту, следует ориентироваться на ряд критериев:

- Назначение шлифовального станка (обработка деревянных поверхностей разительно отличается от обработки металлических деталей, искусственного или натурального камня).

- Требуемая жесткость ленты.

Тщательно выбирают не только тип шлифовальной ленты, но и её ширину. Видео, чертежи, советы по выбору ленты и сборке гриндера своими руками помогут оптимально провести самостоятельную работу.

Поворотный столик для гриндера

Для точной и равномерной шлифовки деталь должна быть жестко зафиксирована по отношению к движущейся абразивной ленте. Поэтому в состав любого гриндера входит поворотный опорный столик (или, как его называют токари, «подручник»).

Обычно это плоская металлическая пластина длиной 15÷30 см, шириной 5÷10 см и толщиной 5÷10 мм. Столик должен иметь в торце выемку по ширине ленты, регулируемый наклон в сторону плоскости шлифовки, а также перемещаться вперед-назад и вверх-вниз.

Некоторые опорные столики имеют возможность поворота на 90 градусов в правую и в левую стороны, но, насколько необходима такая опция, должен решать сам мастер. Тем более, что ее реализация на оборудовании домашней мастерской может оказаться довольно сложной.

https://youtube.com/watch?v=ZfG9tMTdH28

В зарубежных видеороликах народные умельцы для изготовления самодельных гриндеров широко используют прямоугольные трубы и различные фигурные профили. Это упрощает как конструирование, так и изготовление станка. У наших мастеров такие материалы встречаются гораздо реже: они, в основном, используют швеллер, полосу и уголок.

Конечно, можно сослаться на разницу в цене, но на гриндер требуется совсем немного металла, поэтому такое объяснение вызывает сомнение.

Виды шлифовальных станков

При плотной работе с деревянными деталями и предметами, мастеру нужно знать, какие бывают шлифовальные станки по дереву, чтобы подбирать наиболее оптимальный вариант устройства для себя.

По принципу устройства виды шлифовальных станков по дереву делятся на 3 типа: ленточный (гриндер), дисковый, барабанный.

- Ленточный станок считается самым распространенным. Лента с абразивным покрытием крепится на двух валах, которые приводит в действие асинхронный мотор. При этом шлифовальный элемент может располагаться в горизонтальном или вертикальном положении. В процессе работы лента не провисает, а обрабатывает древесину без возникновения большой силы трения. Такая конструкция может использоваться при обработке деталей с большой длиной.

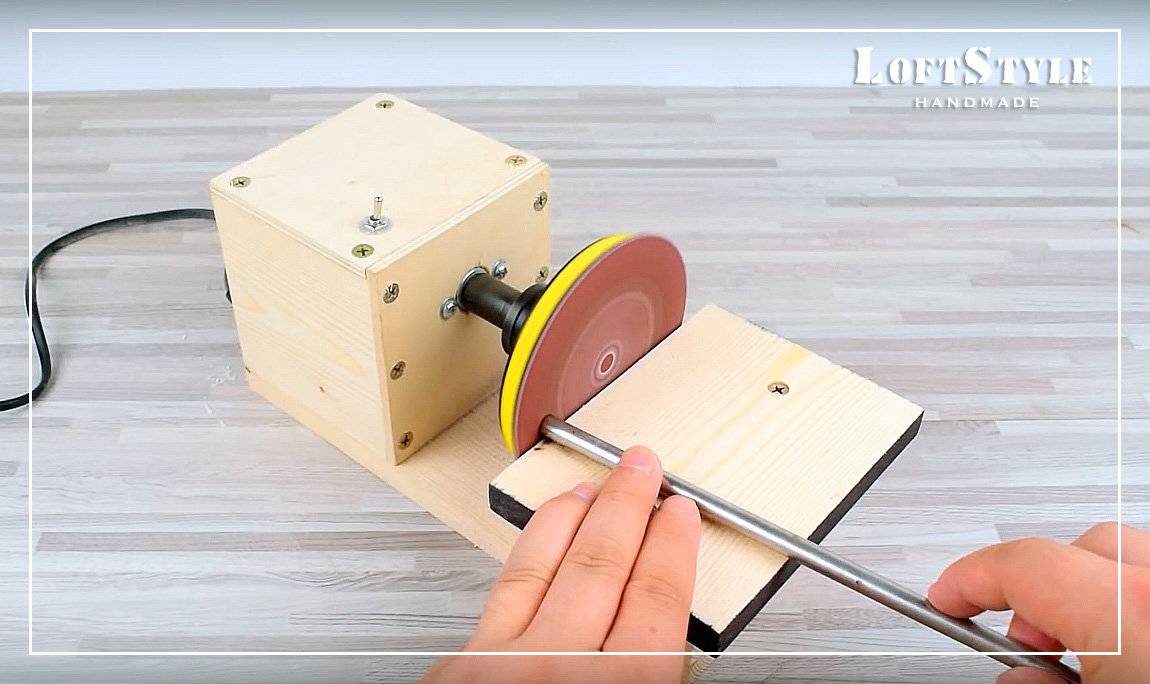

- Дисковой агрегат, или как его называют еще тарельчатый шлифовальный станок, обустроен осью, к которой крепится абразивный круг. В процессе работы диск начинает вращаться вокруг своей оси. В процессе работы можно регулировать скорость работы круга с абразивным покрытием без уменьшения оборотов самой оси.

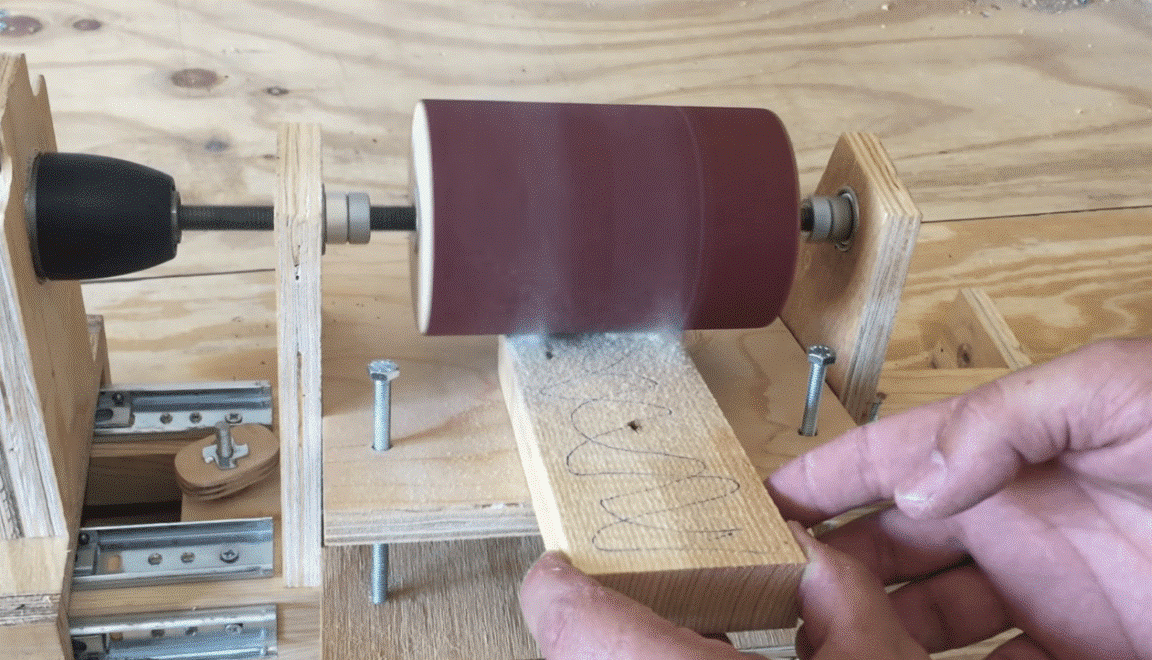

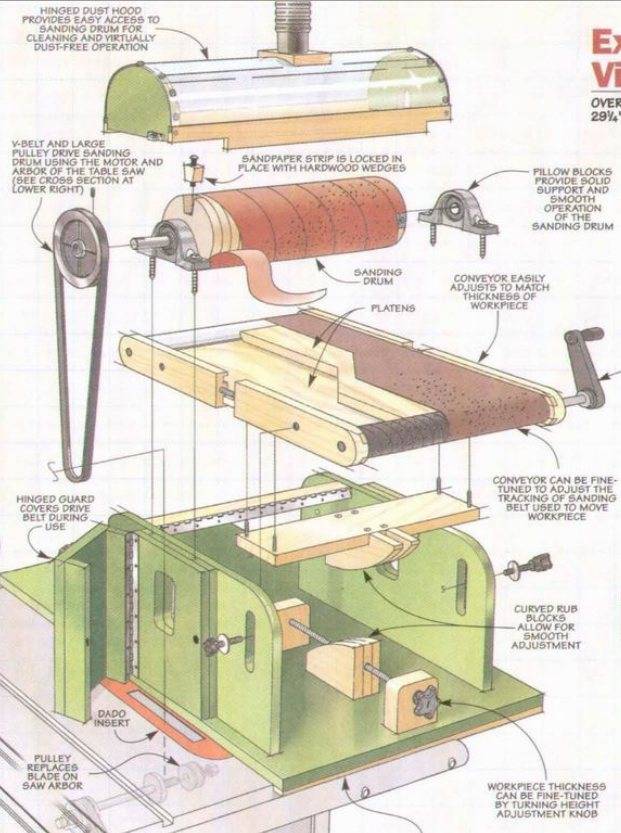

- Барабанный станок устроен таким образом, что абразивные ленты в виде спирали наматываются на рядом стоящие валики. В свою очередь эти элементы отдалены на определенное расстояние от ровной поверхности (столешницы). Посредством регулировки данного расстояния можно производить калибровку деревянных деталей.

Устройство и принцип работы в каждом варианте отличается друг от друга. При этом и древесина будет обрабатываться по-разному.

Проще всего создать тарельчатый шлифовальный станок. Но точильно-шлифовальный станок, сделанный своими руками, где в основе лежит ленточная конструкция, будет намного функциональней и востребованный в домашней мастерской, чем любой другой.

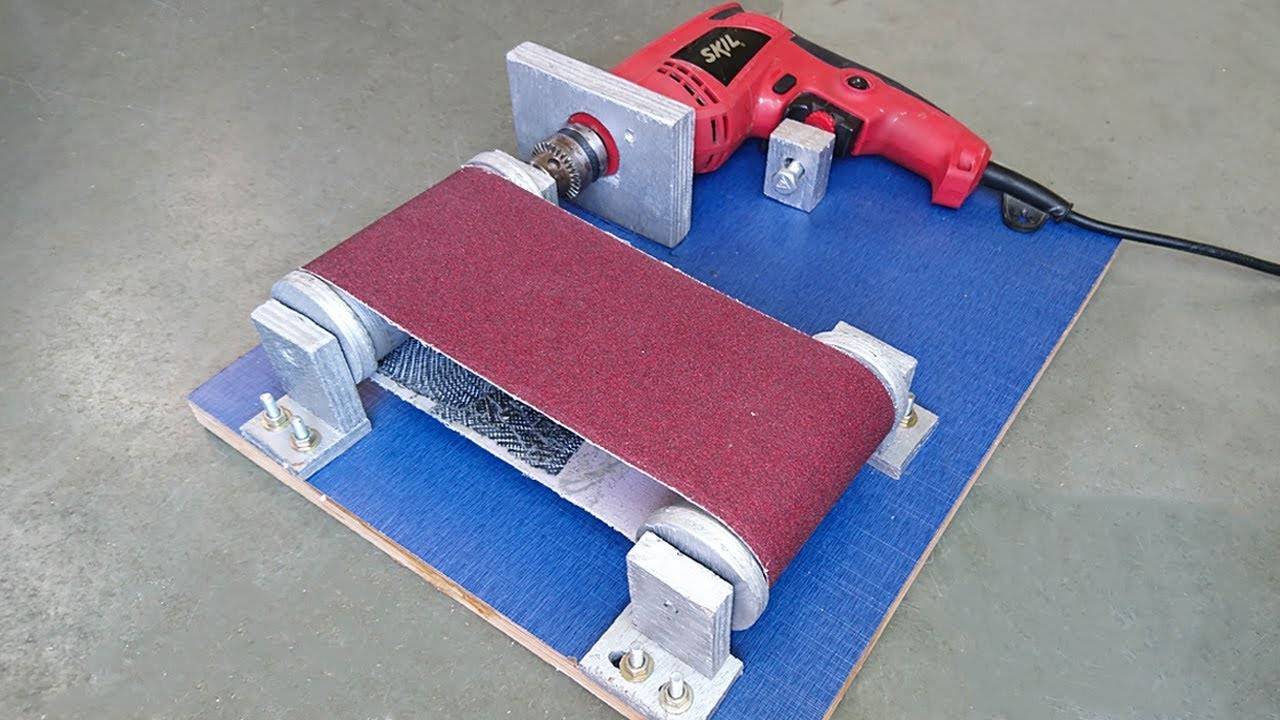

Шлифовальный гриндер своими руками в домашних условиях из дрели: особенности сборки

Такое шлифовальное устройство можно выполнить более простым способом. Безусловно, сборка стационарного агрегата, который предназначен для установки на стол, является наилучшим вариантом, позволяющим проводить шлифовку различных деталей на постоянной основе. Существуют и другие, менее сложные варианты создания шлифовального устройства своими руками.

При желании можно изготовить своими руками гриндер из шлифмашинки или из дрели. Дрель является электрическим инструментом, поэтому требуется соблюдать правила безопасности при работе с таким устройством.

Необходимость в обработке металлических, а также деревянных заготовок возникает в быту довольно часто. Приобретать фабричный агрегат для небольших объемов работы – не самое лучшее решение. Проще всего изготовить простой гриндер, воспользовавшись дрелью.

Чаще всего для сборки такой шлифовальной насадки применяются такие подручные материалы, как дерево, пластмасса, фанера. Перед началом работы рекомендуется подготовить схему насадки, что позволит сделать гриндер своими руками. Видео на данную тематику также рекомендуются специалистами к просмотру, так как они освещают все нюансы, связанные со сборкой.

Стационарный гриндер из дрели на деревянной основе.

Стоит сказать, что при работе с небольшими заготовками из пластмассы и древесины данный шлифовальный аппарат показывает себя практически не хуже, чем стационарное оборудование.

Еще одним плюсом подобного решения является то, что в современных моделях дрелей присутствует специальный контроллер. Его функция заключается в регулировке оборотов привода. Конструктивная простота и высока эффективность отражаются на популярности такого решения.

Как сделать шлифовальный станок своими руками?

Если нет возможности выложить достаточно круглую сумму за достойный вариант барабанного шлифовального станка, то стоит попробовать сделать его своими силами. Для человека, который неплохо разбирается в механике – это не слишком сложная задача. К тому же так вам удастся сэкономить значительные денежные ресурсы.

Для того чтобы собрать барабанный шлифовальный станок в домашних условиях необходимо обзавестись следующими его частями:

Барабан шлифовальный. Цилиндрической формы приспособление можно создать на базе «мусорных» строительных материалов. В этих целях часто используют ровные куски деревянных брусков, которые равномерно крепят на специальную металлическую ось при помощи клея

При этом особое внимание следует обратить на плотность прилегания этих брусков друг к другу. Также барабан можно сделать на базе поливинилхлоридовой трубы с диаметром до 10 см, которая одевается на железный стержень с диаметром 1,5-2 см

По длине она должна быть немного короче самого стержня. В концы трубы вставляем специальные заглушки с отверстиями для стержня. Рекомендуем заглушки закрепить при помощи шурупов. Продеваем и закрепляем стержень. На трубу наматываем плотный слой резины, на которую и будет крепиться наждачная бумага.

Двигатель. Лучше всего использовать рабочий двигатель от старой стиральной машины (как и шкивы, ремни и т. д.). Оптимальная мощность мотора должна составлять от 200 до 300 Вт. Желательно чтобы двигатель также был асинхронным и однофазным. Уровень оборотов – 2000-3000.

Корпус. По конструкции он должен быть простым и удобным. Лучше всего чтобы корпус станка состоял из двух боковых панелей, распорки и собственно самого стола. Особое внимание следует обратить на прочность и жесткость рабочего стола, который не должен деформироваться при нажатии обрабатываемой заготовки на барабан. Рабочий стол должен состоять из основания и подвижной части.

После того как основные части станка будут собраны по отдельности, можно приступать к окончательной сборке всего аппарата. В первую очередь следует прикрепить мотор к нижней части корпуса станка на месте предварительно просверленных отверстий. Шлифовальный барабан устанавливают в верхней части корпуса и крепят к двум подшипникам, которые находятся на боковых стенках корпуса.

Стоит отметить, что самостоятельное создание барабанного шлифовального станка тоже не обходится без определенных затрат. В первую очередь это касается вашего времени, но станок обойдется вам дешевле, чем заводской, только в том случае, если у вас есть рабочий мотор. Без двигателя и определенных навыков создать дешевый аналог фирменного станка практически невозможно.

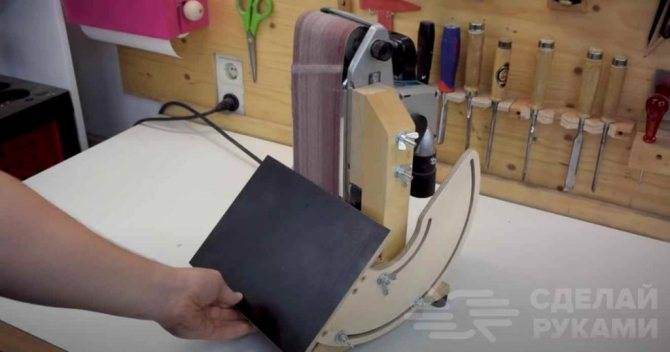

Ленточный шлифстанок с регулируемым столом

Необходимые материалы:

- фанера шлифованная;

- фанера ламинированная;

- деревянные бруски;

- резьбовые шпильки;

- крепеж — болты с барашковыми гайками.

Особенность данной конструкции заключается в том, что за основу (в качестве привода) используется шлифовальная машинка.

Это очень удобно, потому что основная часть самодельного шлифстанка уже готова — останется только изготовить станину, стойку и регулируемый столик.

Первым делом займемся изготовлением станины. Для этого вырезаем из фанеры две боковых стенки треугольной формы. Соединяем их при помощи перемычки (прямоугольный кусок ламинированной или обычной фанеры).

Из деревянного бруска изготавливаем вертикальную стойку. К корпусу шлифмашинки крепится еще один кусок бруска, чтобы можно было закрепить инструмент на стойке.

Крепим стойку вместе со шлифовальной машинкой к соединительной перемычке станины. Выставляем под прямым углом.

Основная часть работ уже сделана. Теперь останется лишь изготовить регулируемый рабочий столик.

Сначала вырезаем боковые крепления, в которых нужно сделать дугообразные пазы. Крепим боковины к станине шлифстанка.

Из ламинированной фанеры изготавливаем рабочий стол, и прикручиваем его к боковым креплениям.

Таким образом, можно выставить рабочий столик как под углом 90 градусов — перпендикулярно шлифовальной ленте, так и под наклоном (под углом к корпусу).

На последнем этапе прикручиваем к основанию станины резиновые ножки, чтобы в процессе работы шлифстанок уверенно стоял на опорной поверхности. Либо, как вариант, можно сделать деревянные ножки, обработав их на точиле, и приклеив к основанию кусочки резины.

Подробно о том, как изготовить самодельный ленточный шлифовальный станок, вы можете увидеть в видеоролике.

На первый взгляд, конструкция кажется очень простой, но в этом есть свои плюсы:

- изготовить легко;

- работать удобно;

- ломаться здесь нечему.

Да еще и места на столе такая конструкция занимает немного. Но самое главное — не потребуется практически никаких финансовых вложений. Все можно сделать из подручных материалов.

https://youtube.com/watch?v=L4guf4zqSts

Примеры самоделок из металла

Тот, кто сделал токарный станок по металлу своими руками технически грамотный человек. В токарных работах соответственно тоже будет разбираться. Профессиональный токарь имеет навыки правильной заточки резцов. Знает стандартные и нестандартные приемы работы.

У начинающих токарей такого нет, но на самодельном станке они могут изготавливать все точеные детали: втулки, болты, гайки, штуцеры, рукоятки, Навивка пружин определенного диаметра с определенным шагом. Ремонт деталей автомобилей, Вытачивание шкивов и изготовление шпоночной канавки. Все подвластно умельцам из гаражей.

Достоинства и недостатки

К достоинствам шлифовальных станков следует отнести:

- Качество и скорость обработки.

- Высокая производительность.

- Возможность получить поверхность нужной шероховатости.

- Способность обработки не только самой древесины, но и предварительной шлифовки финишного слоя.

Недостатками являются:

- Выделение большого количества пыли, требующей организации системы пылеудаления.

- Большие количества расходников (абразива) нескольких типоразмеров.

- Сложность в изготовлении и обслуживании (особенно это относится к ленточным установкам).

Учитывая имеющиеся недостатки, перед началом сборки надо определиться, насколько станок необходим. Если он будет использоваться только изредка, тратить время на изготовление нецелесообразно — можно обойтись ручным инструментом.

Способы выполнения плоскошлифовальной операции

Плоскошлифовальная операция выполняется на специальных плоскошлифовальных станках торцом шлифовального круга или периферией. Стол с закрепленной заготовкой вращается или совершает прямолинейно-возвратные движения. Скорость резания зависит от скорости вращения шлифовального круга.

Шлифование торцом круга – производительный способ, позволяющий снимать припуск с большой поверхности изделия за счет контакта с шлифовальным кругом. Этот способ широко используется для обдирочных работ, если необходимо снять большой припуск металла. Плоскошлифовальная операция торцом круга эффективна для обработки удлиненных плоских и труднодоступных поверхностей, пазов, направляющих поверхностей и т.д. Недостаток этого способа – образование во время шлифовки трещин, прижогов и деформаций.

Плоскошлифовальная операция периферией круга характеризуется меньшей площадью контакта круга и поверхности изделия. Способ менее производительный, но отличается меньшим выделением теплоты во время шлифования и, соответственно, меньшими деформациями. Шлифовка периферией круга – универсальный способ, используемый для обработки профильных канавок, фасонных и плоских поверхностей, а также труднообрабатываемых металлов и тонкостенных заготовок.

Конструкция ленточного шлифовального станка

Дерево широко используется для изготовления всевозможных изделий и деталей. Для того чтобы обработать деревянную заготовку должным образом, используется различное оборудование. Тщательную высокоточную обработку дерева производят на ленточных шлифовальных станках, которые в качестве рабочего органа имеют абразивную ленту.

В конструкции шлифовального агрегата предусмотрены:

- Абразивная лента, которая может располагаться горизонтально или вертикально. Она устанавливается на станине и размещается между вращающимися барабанами.

- Ведущий и ведомый барабаны. Вращение ведущего барабана происходит за счет электрического двигателя, который передает вращательный момент через ременную передачу. Скорость вращения ведущего элемента, а значит и скорость движения ленты можно регулировать специально установленными режимами обработки поверхностей.

- Стол оборудования может быть деревянным или металлическим. На выполненном из металла основании можно затачивать более сложные заготовки.

- Электрический двигатель должен иметь мощность около 2,8 кВт и быть способен обеспечить ленте нормальную скорость в 20 метров в секунду.

- Специальная монтажная вытяжка должна быть установлена для того, чтобы во время технологического процесса можно было удалять образующуюся во время работы пыль.

Длина станка и его рабочего инструмента зависит от длины изделий, которые будут на нем обрабатываться. Намного удобней работать с заготовками, которые имеют меньшую длину, чем рабочая поверхность.

Для чего нужны шлифовальные станки?

Оборудование по дереву способно окончательно выравнивать поверхности, удалять шероховатости и неровности в виде возвышений или углублений, обдирать заусенцы, шлифовать закругления, делать внутреннюю шлифовку, добиваться ровных и гладких поверхностей изделия.

Станки по металлу работают с цветными металлами в виде плоских, круглых и четырехугольных заготовок и с простой и легированной сталью. Они способны рационально и за короткое время отшлифовать большого диаметра трубы и кругляки.

Кроме этого, ленточные шлифовальные станки предназначаются:

- для шлифования изделий перед процедурой лакокрасочного покрытия;

- для обработки брусковых и щитовых заготовок, их боковых кромок и торцов;

- для обработки плоских поверхностей;

- для шлифования криволинейных поверхностей.