Преимущества

Лазерная сварка нержавеющей стали стала популярной в своей сфере благодаря некоторым преимуществам, которые выделяют ее на фоне остальных способов соединения:

- Здесь обеспечивается высокая точность соединения, причем можно выполнять сложные геометрические рисунки;

- Работа со сложно свариваемыми металлами становится не такой проблемной, а качество соединения становится более высоким;

- Здесь не столь высокие требования к механической подготовке и предварительной обработке металлов;

- Лазерная сварка металлов является очень производительным процессом;

- Лазер не загрязняет окружающую среду, не создает опасность взрыва, не выпускает удушливые газы и так далее;

- Тепловому воздействию подвергается только тот металл, который находится под лучом лазера, тогда как близлежащая область остается неподверженной теплу.

Недостатки

Но одними преимуществами технология не ограничивается, так как тут представлен ряд недостатков, усложняющий широкое распространение во многих сферах:

- Высокая себестоимость процесса и большая цена используемого оборудования;

- Низкий коэффициент полезного действия, что создает высокие затраты энергии, так как эффективно используется только около 2% от всей энергии луча лазера;

- Применяется преимущественно для листового металла;

- Большая толщина не всегда эффективно проваривается.

Технология сварки

Лазерная сварка металлов всегда начинается с подготовительного этапа. Для данной технологии он является одним из наиболее важных. Сначала идет подготовка поверхности заготовок. Их нужно очистить от грязи, пыли, масла и прочих посторонних вещей, которые будут мешать нормальному свариванию. Подготовка флюсами и прочими дополнительными средствами здесь не требуется.

Далее идет выставление стыков, чтобы соединение получилось максимально крепким. Здесь не рекомендуется делать соединение внахлест, так как не будет нормального сваривания, результаты которого смогли бы выдержать высокие нагрузки. Стыковое соединение с обработанными кромками будет лучшим решением. Если идет лазерная сварка нержавейки 0,3 мм, то обработка кромок при такой толщине не требуется.

Лазерная сварка стыковым соединением

Следующим шагом является закрепление заготовок. Они должны быть точно выставлены, чтобы края не съезжали. Вручную поправлять что-то во время процесса не будет возможности. Создаются специальные каркасы. Если толщина металла позволяет, то стоит сделать прихватки для более надежной фиксации. Они создаются, как правило, в верхней и нижней части.

После того, как все уже установлено, следует выставить соответствующий режим сваривания. Далее включается установки и происходит сваривание. Луч направляется на соответствующее место, после чего проходит весь участок соединения. Чаще всего лазер проходит участок снизу вверх. После завершения процедуры не требуется никакой дополнительной обработки. Сварка в последнее время осуществляется на автоматических установках.

Стандарты

Лазерная сварка металлов проводится согласно ГОСТ 19521-74. Здесь собрана полная классификация всех методов соединения, а также особенности их проведения. Выполнение стандартов обеспечивает точность выполнения шва и его высокое качество.

Техника безопасности

Сварка нержавеющей стали лазером является не самым опасным методом. Большинство неприятностей здесь связано с неаккуратностью. Главное, чтобы во время процесс на пути лазера не попадалось ничего лишнего, так как это приведет к разрушению данного предмета.

Технология

Физические характеристики

Лазерная сварка металлов отличается от других видов сварочных технологий высокой плотностью энергии в пятне нагрева — до 1 МВт на кв.см. Это обеспечивает высокую скорость разогрева и охлаждения зоны сварного шва, что значительно уменьшает тепловое воздействие на околошовную зону. Поэтому сварочный процесс не вызывает структурных изменений материала, приводящих к разупрочнению, деформации и образованию трещин.

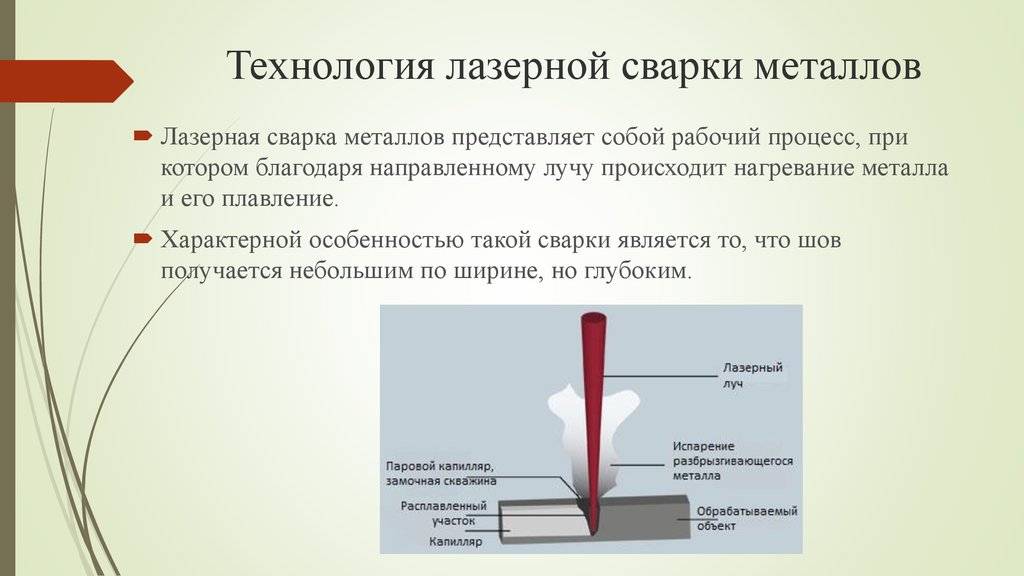

Размер пятна фокусировки промышленной установки может изменяться в пределах от 0,2 до 13 мм. Глубина проплавления материала прямо пропорциональна энергии излучения лазера, но также зависит от расположения фокальной плоскости луча. Во время сварочной операции зона расплавленного материала перемешается по заданной траектории вместе лазерным лучом, создавая по линии движения сварной шов. Он получается узким и глубоким, поэтому по своей форме принципиально отличается от сварных швов других сварочных технологий.

Виды и режимы лазерной сварки

Технология лазерной сварки включает два вида сварочного соединения: точечное и шовное. При этом промышленные установки могут генерировать два типа лазерного излучения: непрерывное и импульсное. При точечном соединении обычно применяют только импульсное излучение, а при шовном — как непрерывное, так и импульсное. Во втором случае сварной шов образуется путем перекрытия зон импульсного нагрева, поэтому скорость сварки зависит от частоты импульсов. Точечную сварку обычно применяют для соединения тонких металлических деталей, а шовную – для формирования глубоких сварных швов.

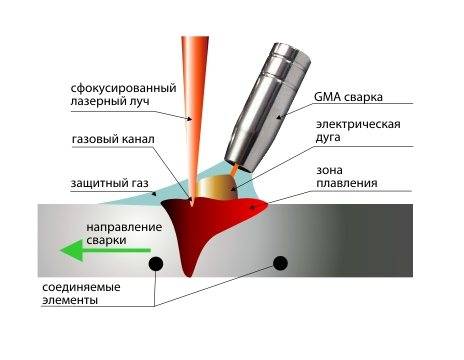

Гибридная лазерная сварка относится к сварочным технологиям, при проведении которых применяют присадочные материалы. В этом случае сварочное оборудование дополняется механизмами подачи проволоки, ленты или порошка. Присадочные материалы подаются в зону плавления синхронно с движением сварочной головки, а их толщина соответствует ширине сварного шва и диаметру пятна.

Технологические особенности

Скорость перемещения и энергетические режимы сварочного процесса зависят от ширины сварного шва, а также от вида и толщины свариваемых материалов. Например, стальные листы толщиной 20 мм свариваются газовым лазером со скоростью несколько сот метров в час. Этот показатель на порядок выше предельных характеристик электродуговой сварки.

Лазерная технология особенно эффективна при работе с легированными сталями, чугуном, титаном, медью, медными сплавами, термопластами, стеклом и керамикой. Высокая плотность энергии в пятне нагрева разрушает поверхностные окисные пленки, препятствуя образованию новых окислов. Это позволяет сваривать лазерным лучом титан, алюминий и нержавеющую сталь, не применяя флюсы или защитной среды инертных газов.

Особенностью сварки лазером тонкостенных металлов является очень высокая плотность энергии в сварочной ванне объемом в доли кубического миллиметра. Поэтому сваривание листовых материалов толщиной 0.05-1.0 мм ведется с расфокусировкой лазерного луча. Такой режим снижает КПД сварочного процесса, но при этом исключает сквозное прожигание заготовки.

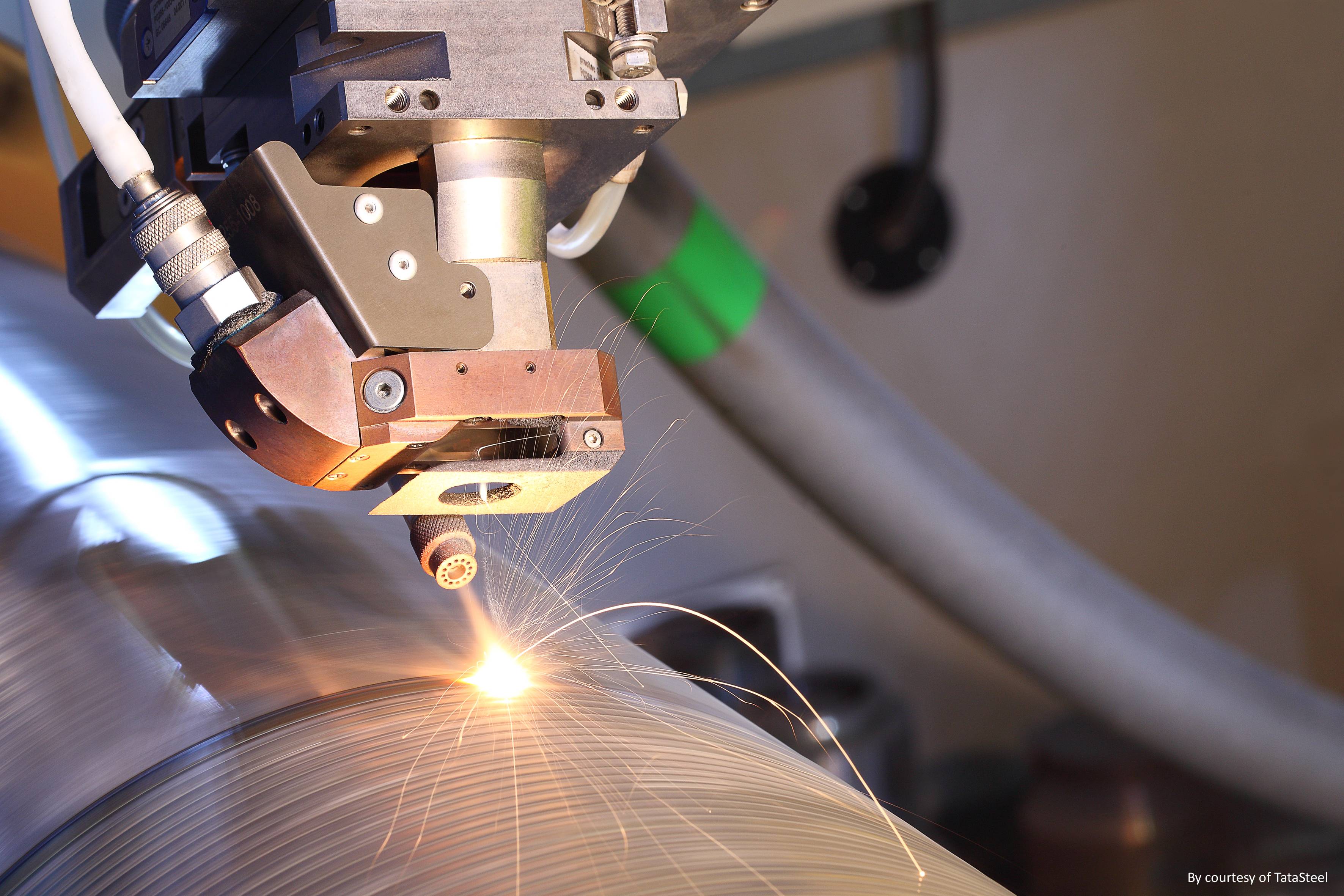

Технология сварочной головки с колебаниями

РИСУНОК 1 демонстрирует концепцию движения двумерного динамического луча или головки с технологией колебаний, где показаны четыре основные программируемые формы, доступные из стандартной сварочной головки, например, D30 из IPG Photonics. Независимый контроль амплитуды и частоты колебаний достигается с помощью контроллера гальво-зеркал, что обеспечивает большую гибкость в стабилизации расплава канала проплавления в процессе сварки с типичными частотами до 300 Гц, используемыми в большинстве приложений. Мощность обработки коммерческих сварочных головок с колебанием луча теперь доступна до 12 кВт.

РИСУНОК 1. Примеры форм колебаний из имеющихся в продаже сварочных головок с независимой регулируемой амплитудой и частотой до 300 Гц.

Стабильность расплава канала проплавления является критическим фактором, когда лазерная сварка затрудняет использование материалов с высокой отражающей способностью, таких как медь и алюминий. Это отчасти объясняется тенденцией к разбрызгиванию и, в случае некоторых алюминиевых сплавов, демонстрирует высокий уровень пористости из-за вязкости и поверхностного натяжения расплава, что делает эти материалы трудными для сварки с использованием более традиционных методов лазерной сварки. Недавние исследования показали уменьшение или устранение этих проблем методом лучевого колебания, включая недавнее систематическое исследование как с использованием, так и без присадочной проволоки на автомобильных алюминиевых сплавах .

В целом, метод колебаний позволяет лучше регулировать температуру детали, поскольку луч проходит несколько раз в любой точке сварного шва. Градиент роста температуры и скорости охлаждения медленнее, чем при традиционной лазерной сварке, что помогает устранить дефекты и управлять брызгами. Кроме того, этот метод сварки совместим с типичными сварочными аксессуарами, такими как вспомогательные газовые порты и коаксиальные сопла, которые обеспечивают подавление плазмы и могут помочь контролировать разбрызгивание, которые не могут быть легко совместимы с сканирующими головами, используемыми при дистанционной сварке.

В дополнение к стабилизации расплава канала проплавления и уменьшению пористости в последующем шве метод качания луча оказался ценным для облегчения требований к подгонке деталей для лазерной сварки, как указано в ТАБЛИЦЕ. Используя одну из программируемых фигур (знак бесконечности в этом случае) и оптимизируя амплитуду и частоту колебаний, видно увеличение допустимого зазора шва 3X, которое достигается при обычной лазерной сварке.

ТАБЛИЦА. Краткое описание сварки вобуляционной головкой с колебаниями в окне процесса для зазора шва и смещения, где коэффициент 2-3 увеличения обоих параметров процесса может быть достигнут по сравнению с обычной лазерной сваркой.

Преимущества лазерной сварки

Независимо от того, занимаетесь ли вы производством или сборкой, какими преимуществами лазерной сварки вы можете наслаждаться?

Вот некоторые из основных преимуществ использования лазерной сварки по сравнению с другими методами сварки:

1. Максимальная точность

Одним из основных преимуществ лазерной сварки является то, что она обеспечивает значительный уровень точности и контроля.

Реальность лазерных инноваций настолько точна, что их можно использовать для сварки мельчайших деталей.

Вам не придется беспокоиться о некоторых ошибках, вызванных неточностью.

2. Подходит для применения при низких температурах.

Реальность Инновация в лазерной сварке использует низкое нагревание, ограничивает деформацию деталей.

Это причина того, что это излюбленная стратегия сварки для тех, кто делает деликатные и ценные вещи, например, украшения на заказ. Лазеры используют ограниченную или концентрированную тепловую энергию.

Это делает метод идеальным для бесконтактного применения, что защищает другие части свариваемых деталей от негативного воздействия тепла.

3. Возможность сложных соединений

Технология лазерной сварки подходит для ухода за запутанными соединениями. Используя инновации лазерной сварки, вы можете сваривать различные материалы, а также зоны, о которых было бы слишком сложно даже подумать, если бы вы выбрали традиционные стратегии сварки.

4. Прочные сварные швы.

Лазерные инновации позволяют производителям выполнять сварные швы высокого качества. Нет необходимости использовать наполнитель. Лазеры обеспечивают великолепное качество сварки и чистую подготовку.

Это одна из причин, по которой их поддерживают производители, особенно в медицинском бизнесе, где безопасность клинических устройств и деталей жизненно важна.

5. Последовательность и повторяемость

Производители различных продуктов выбирают лазерную сварку в качестве основного выбора стратегии сварки, поскольку она учитывает стабильные и повторяемые сварные швы.

Это намного более быстрая сварочная система, чем другие все более распространенные стратегии, и, кроме того, она значительно более гибкая.

Один лазерный сварочный аппарат может использоваться также для резки и сверления (импульсные волоконные лазеры также могут использоваться для штамповки). То, как лазеры учитывают феноменальную повторяемость и такую адаптируемость, помогает организациям снизить критически важные удельные затраты.

Технология сварки лазером

Основными технологическими параметрами процесса считается качество лазерного луча. Оно определяется:

- Когерентностью — взаимосвязанностью фаз теплового поля луча лазера в различных точках.

- Монохроматичностью — чрезвычайно малой шириной спектральных линий, излучаемых источником.

- Направленностью — отсутствием рассеивания луча при его движении от источника к свариваемому объекту.

По совокупности этих параметров лазерный луч превышает электронный, обеспечивая точное размерное плавление и испарение металлов в зоне сварки. Одновременно достигаются и определенные технологические преимущества. В частности, источник может находиться на расстоянии от места сваривания, а наличия вакуумной среды в зоне лазерной сварки не требуется.

При соединении деталей с использованием луча лазера последовательно происходит следующее. Подготовленные к соединению изделия плотно присоединяются друг к другу вдоль линии будущего сварного шва. Затем на место стыка наводится лазерный луч. При включении генератора начинается нагрев, размерное плавлении и испарение частиц на кромках. Поскольку сечение лазерного луча крайне мало, то расплавляемый металл заполняет собой все микронеровности и дефекты деталей, которые попадают в зону действия лазера. Поэтому плотность сварного шва — наибольшая, а пористость и прочие дефекты, присущие традиционным способам неразъемных соединений, отсутствуют. Ввиду высокой скорости перемещения лазерного луча по соединяемым поверхностям, окисления металла в ходе такой процесса не происходит.

В соответствии с ГОСТ 19521 для лазерной сварки металла используется оборудование двух типов — твердотельное и газовое. Оборудование для лазерной сварки с использованием газовой струи отличается повышенной мощностью излучения и могут работать как в непрерывном, так и в импульсном режимах. Нагрев газов, возникающих в процессе работы лазерного луча, обеспечивает чрезвычайно высокую концентрацию тепловой мощности в зоне сварки. Поэтому такими установками можно сваривать изделия толщиной до 15-20 мм. Твердотельные лазеры более компактны. Излучение в них активирует стеклянный стержень, который находится в камере, освещаемой лампой накачки. Лампа работает единичными импульсами — вспышками, поэтому твердотельные лазеры в непрерывном режиме не функционируют.

Плюсы и минусы лазерной сварки

Основные достоинства метода следующие:

- ограниченная зона нагрева снижает риск коробления материала;

- при использовании гибких световодов возможна работа в узкостях и труднодоступных местах;

- сварочный аппарат без дополнительных модификаций применим для резки конструкций и раскроя листового металла;

- исключительное качество и долговечность швов;

- высокая производительность;

- отсутствие расходных материалов.

Минусы, как и у любой действующей технологии, также присутствуют:

- высокая стоимость аппарата;

- малый коэффициент полезного действия;

- высокие требования к образованию и опыту работника.

В конечном счете, сопоставляя преимущества и недостатки сварки лазером, все больше предприятий и даже небольших мастерских принимают решение о переходе на новую технологию.

Что можно делать вашим резаком?

Не забывайте, что ваш новый самодельный резак по металлу не способен резать толстый металл – это ему попросту не под силу. Но вы можете усилить инструмент для выполнения работ с практически любым металлом, если это необходимо.

Чертеж плазменной резки металла.

Предварительно вам нужно будет запастись конденсатором, потому что нож с усиленной мощностью ни в коем случае нельзя будет включать в сеть напрямую. Поэтому сначала ток должен выходит на конденсаторы и только потом на батарейки.

Повысить мощность можно с помощью дополнительных резисторов. Добавочную мощность ваш нож получит от использования так называемого коллиматора, который служит для концентрации и скапливания лазерного луча.

Коллиматоры стоят очень недорого и продаются в любом отделе электрооборудования.

В случае повышения мощности одновременно повышается никому не нужная статичность. Она легко ликвидируется с помощью намотки алюминиевой проволоки вокруг диода.

Теперь нужны измерения: меряем силу тока на концах резака после их подключения к диоду. Показатели регулируются, самый подходящий диапазон – от 300 до 500 мА.

1 Лазерная сварка – суть процесса и его достоинства

При выполнении операции соединения материалов лазерным лучом используются разные по виду лазерные агрегаты:

- газовые;

- твердотельные;

- полупроводниковые.

Непосредственно процесс базируется на том, что при направлении энергии квантов на свариваемые изделия наблюдается поглощение ими этой самой энергии, приводящее к увеличению температуры поверхности деталей за счет образования теплоты.

Лазерная сварка позволяет выполнять соединение конструкций с весьма крупными габаритами, так как для ее выполнения не требуется вакуум. Кроме того, использование луча лазера характеризуется следующими важными достоинствами:

- получение в процессе сварки по-настоящему безупречного качества соединения изделий из таких материалов, которые иными сварочными методами свариваются очень и очень плохо (популярная стыковая сварка, например, по своим качественным показателям не идет ни в какое сравнение с лазерной);

- отсутствие на обрабатываемой поверхности холодных и горячих трещин за счет того, что лазер обеспечивает большие скорости охлаждения и нагрева металла (при этом на околошовный участок оказывается несущественное тепловое влияние);

- легкая регулировка и управление лучом лазера посредством оптических зеркальных комплексов дают возможность направлять тепловое воздействие в наиболее труднодоступные области конструкции, а значит, сварка может производиться практически в любом ее месте;

- лазерный луч гарантирует стабильное образование соединительного шва, так как на его характеристики не оказывают влияния магнитные поля, как это отмечается при выполнении сварочных работ при помощи электродуги либо электронного луча.

Также стоит отметить и то, что сварка изделий с применением лазерного оборудования обеспечивает минимальный уровень деформации конструкций, уникальную прочность (технологическую) полученных соединений.

Стандартный газовый лазер, используемый в настоящее время, представляет собой достаточно простой агрегат. Выполнен он в виде трубки, в которую накачивают газ. Данная трубка ограничивается параллельными зеркалами с обеих сторон (с одной стороны устанавливают полупрозрачное зеркало, с другой – полностью непрозрачное). В описанную конструкцию вводят электроды, между ними формируются так называемые “быстрые электроны”. Они-то и возбуждают молекулы газа, которые создают кванты света, возвращаясь в свое обычное состояние. Лазерные установки газового типа способны функционировать непрерывно.

Добавим – лазерная технология может выполняться по двум схемам:

- сварка в среде защитных газов;

- сварка на воздухе.

Первая из указанных технологий позволяет осуществлять соединение самых разных металлов, которые ранее считались непригодными для сваривания (сварка нержавеющей стали, металлов тугоплавкой группы и т. д.).

Аппараты

Оборудование представлено в виде крупногабаритных станков или мобильных устройств:

- ЛАТ-С – станок, предназначенный для наплавки и сварки металлических изделий. Устройство показывает высокие технические характеристики, он оснащается координатными станками автоматического типа, что увеличивает скорость обработки сложных конструкций.

- CLW120 – лазерный сварочный аппарат, который обладает ювелирной точностью. Используется для обработки черных и цветных сплавов, нержавейки и титана. Работает устройство от 220 В, поэтому подходит для бытового применения от электрического щитка.

Сварщик высшей категории Ивлеев А. В.:«Подавляющее большинство моделей для лазерной сварки оборудованы бинокуляром, элемент защищает зрение от негативного воздействия яркого луча и улучшает видимость детали».

С твердым активным элементом

Принцип работы заключается в следующих аспектах:

- Твердый элемент в форме стержня – это источник луча, он находится в специальной камере.

- Лампочка накачки генерирует вспышки света, которые активируют рабочее тело.

Схема твердотельного лазера

Схема твердотельного лазера

Твердотельная часть производится из рубина, этот материал показал высокие технические характеристики, безопасность и безупречную эффективность.

С элементами на основе газовой среды

Это высокопроизводительные станки, которые работают в сочетании с газовой защитой. Активной средой выступает смесь азота, кислорода, гелия, она поступает под высоким давлением, достигающим более 10 кПа. Возбуждение рабочих газов происходит за счет электрического разряда. КПД устройства не превышает 15%.

Азот и гелий передают энергию углекислому газу, что создает идеальные условия для получения разряда.

Классификация газовых лазеров

По методу охлаждения установки разделяются на две большие группы: с конвективной (интенсивной) и диффузной (замедленной) прокачкой. Последняя используется в однолучевых лазерах с малой мощностью. Конвективную целесообразно монтировать в мощные устройства.

По стороне движения газов относительно электродов зеркал резонатора и газовой камеры, конвективные лазеры разделяются на поперечную и продольную прокачку. Возбуждение смеси осуществляется разрядом высокочастотного или постоянного тока. За охлаждение резонатора и оптических элементов отвечает двухконтурная охладительная система, рабочая смесь остывает теплообменником по типу вода-газ.

Системы транспортировки и фокусировки луча

Эта система включает в себя защитные лучепроводы, зеркало и фокусирующий элемент. Зеркало предназначено для изменения траектории луча и перемещает в рабочую зону. Твердотельные лазеры малой мощности оборудованы специальными призмами и преломляющими зеркалами, которые состоят из многослойного диэлектрического покрытия. Газовые лазеры обладают зеркалами из меди, более мощные устройства используют зеркала с водяной системой охлаждения.

Фокусирующий элемент (тубус) совершает движения относительно обрабатываемой детали. В нем закрепляется линза. Твердотельные лазеры оснащены стеклянными оптическими линзами, для газовых используют призмы из селенида цинка либо хлорида калия. Воздушные шторки защищают линзы от продуктов плавления.

Фокусное расстояние для получения высокой мощности должно составлять около 100-150 мм. уменьшение этого показателя приводит к трудности с отводом вредных продуктов.

При лазерной сварке твердосплавного металла расстояние от источника энергии до рабочей зоны определяется табличным методом.

Газовая защита

Цель системы газовой защиты заключается в уменьшении вероятности окисления в области сварного шва и зоны вокруг него. Она включает в себя сопла разных конструкций. Эти элементы устраняют брызги и пары, которые появляются при сварке. Сопло выбирается в зависимости от уровня химической активности материалов, мощности, глубины плавления. В рабочую зону подается газ, наиболее подходящий по составу.

Перемещение луча и изделия

Свариваемые изделия и энергетический луч перемещаются посредством манипулятора с ЧПУ, который имеет несколько степеней свободы, этот показатель зависит от сложности процесса. Скорость движения может достигать 400 м/ч.

При обработке габаритных деталей с большой массой целесообразнее перемещать луч, а не деталь. Этот процесс реализуется посредством передвижных зеркал. Самой перспективной системой является закрепление инструмента в автоматическом манипуляторе.

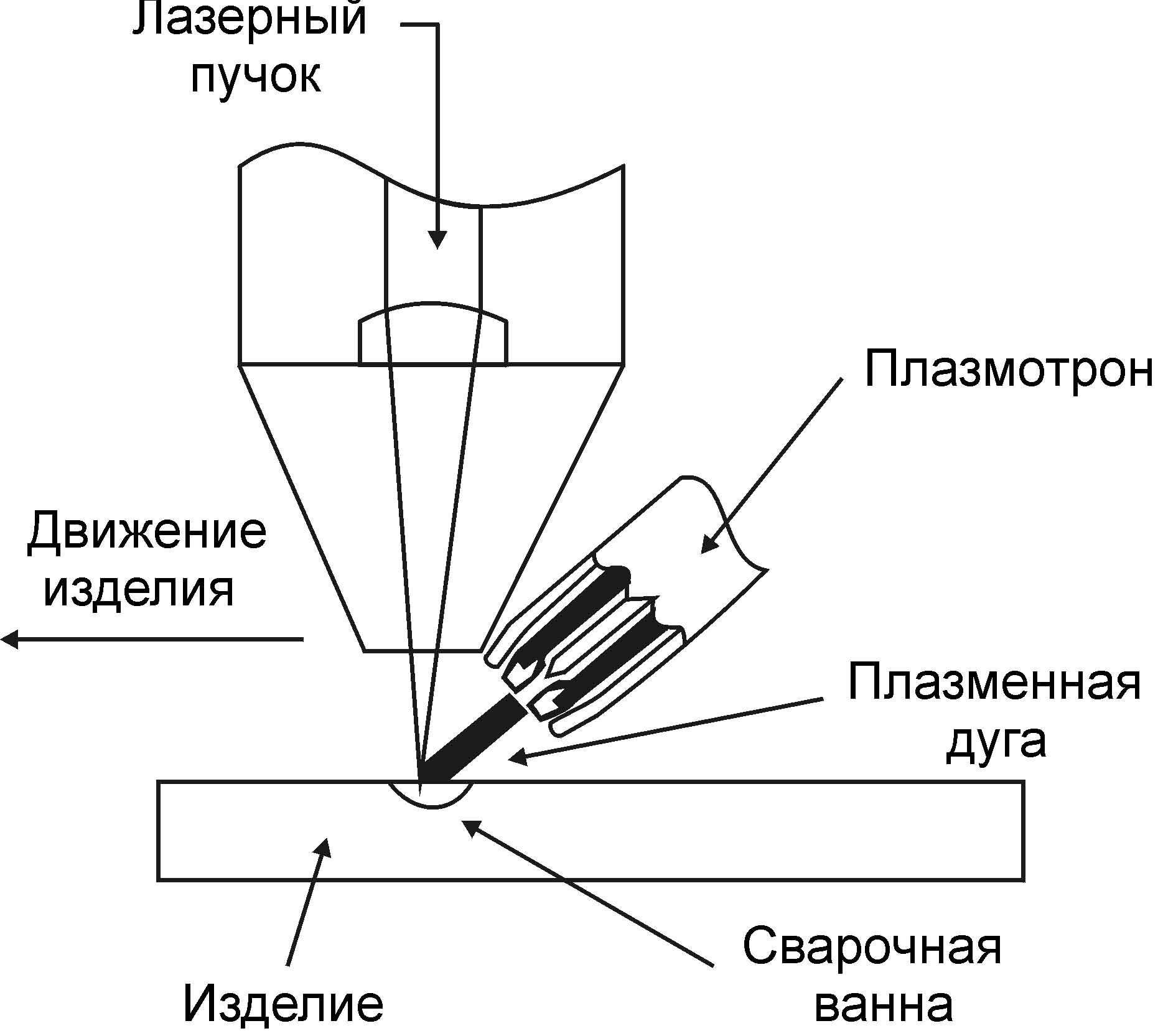

Особенность метода заключается в комбинации электрической дуги с энергетическим лучом. Он используется для скрепления деталей большой толщины на повышенной скорости в режиме автомат и низком теплообмене. Качество швов получается на высоком уровне.

Общая информация

Лазерный сварочный аппарат назван так, поскольку для соединения металлов используется лазер. Он выступает в роли источника энергии, нагревая и плавя металлическую заготовку. С помощью лазера можно соединять даже разнородные металлы. Сварка лазером часто используется в радиоэлектронике, поскольку позволяет выполнять даже самые мелкие работы.

Существует три разновидности сварки лазером:

- Микросварка лазером (глубина проплавления металла не превышает 100 мкм);

- Минисварка лазером (глубина проплавления находится в пределах 0.1-1 мм);

- Маркосварка лазером (глубина проплавления металла от 1 мм и более).

Приведем более детальное описание технологии, чтобы вы лучше понимали суть лазерных аппаратов. Аппарат генерирует лазерный луч, который направляется в специальную систему фокусировки, где излучение сужается в пучок меньшего диаметра.

После сужения лазерный луч направляется на металлическую заготовку. Там излучение частично проникает внутрь металла, но и частично отражается от него. В месте, где излучение поглотилось, металл начинает нагреваться и плавиться. Если производится работа с очень тонким металлом, то луч наоборот необходимо немного расфокусировать.

Как видите, технология проста и понятна. Но для ее осуществления необходимы технологичные дорогие аппараты. Сварка лазером может быть частичной или сквозной, пространственное положение шва не играет никакой роли. Это значит, что вы можете сформировать соединение в любом пространственном положении и не испытаете при этом трудностей.

Иногда сварка производится в сочетании с присадочными материалами. Это может быть проволока, порошок или специальная лента.

Достоинства и недостатки

У лазерной технологии есть несколько ключевых достоинств, которые позволяют ей быть востребованной. Прежде всего, отметим высокую точность выполнения работ. Как уже говорилось выше, возможна сварка даже самых тонких заготовок. При этом металл не деформируется и не нуждается в дополнительной механической обработке.

Второе достоинство — это высокая скорость работы. Лазерные установки способны варить до 100 метров шва в час. Тогда как классическая ручная дуговая сварка позволяет сварить до 15 метров шва за час, с учетом постоянной смены электродов. И все это при сварке стального листа толщиной до 20 мм.

Также лазерный метод очень экологичный. На многих предприятиях остро стоит вопрос экологии, и в данном случае традиционные методы сварки проигрывают, поскольку в ходе той же РДС сварки образуется много отходов в виде огарков. И их нужно как-то утилизировать.

У лазерных аппаратов всего один недостаток, но он очень существенный. И во многом благодаря ему лазерный метод не завоевал большую популярность.

Лазерная технология проста в теории, но на деле для ее осуществления необходимы высокотехнологичные аппараты. На данный момент оборудование для лазерной сварки стоит очень и очень дорого. Поэтому его применяют только при мелких работах, где важна точность. На крупных производствах предпочитают контактную сварку, полуавтоматическую или ручную дуговую.

Это интересно: Лазерная сварка алюминия — технология, условия, способы, оборудование

Классификация методов лазерной сварки

Способы лазерной сварки металлов можно классифицировать по трём группам. Классификация представлена на рисунке ниже:

Классификация по энергетическим признакам

Каждый метод лазерной сварки характеризуется плотностью мощности Е, Вт/см2, т.е. отношением мощности луча лазера к площади сфокусированного луча и продолжительностью воздействия t. Лазерную сварку ведут, как правило, при Е=1-10МВт/см2. Меньшая плотность мощности не рекомендуется, так как в этом случае более эффективными и экономичными будут другие способы сварки, например, дуговая. Возможны три основных режима с разным сочетанием мощности и продолжительности воздействия:

1. Е=0,1-10МВт/см2, t>10-2с. Этот режим обеспечивается лазерами непрерывного действия. Данный режим используется для сварки конструкционных сталей различной толщины.

2. Е=0,1-10МВт/см2, t<10-3с. Данный режим обеспечивают лазеры импульсно-периодического действия. Сочетание данной мощности и длительности излучения позволяет сваривать материалы разной толщины и с меньшими затратами энергии, чем при использовании лазеров непрерывного действия.

3. Е=0,1-10МВт/см2, t=10-3-10-2с. Этот режим, как и предыдущий, обеспечивается лазерами импульсно-периодического действия и применяется при сварке металла малой толщины.

Классификация по технологическим признакам

По этому признаку сварка лазером делится на сварку с глубоким проплавлением и сварку малых толщин.

Сварку с глубоким проплавлением, в большинстве случаев, выполняют без присадочного материала, но, в отдельных случаях, для улучшения свариваемости сталей и улучшения проплавления, присадочный металл подают в зону сварки. Также сварку с глубоким проплавлением проводят в среде защитных газов, и выполняться она может как лазерами непрерывного действия, так и импульсно-периодическими лазерами.

Сварка малых толщин также может проводиться лазерами непрерывного действия и импульсно-периодическими. При этом, лазерами непрерывного действия выполняется шовная сварка, а лазерами импульсно-периодическими как шовная, так и точечная. В большинстве случаев сварка малых толщин происходит без присадочного материала. Металлы малой толщины можно сваривать без защитной среды, на эффективность проплавления малых толщин защитные газы практически не оказывают влияния. Но, в ряде случаев, при сварке титана, молибдена, ниобия, циркония и других активных металлов, защитные газы применяются для предохранения сварных швов от окисления.

Классификация по экономическим признакам

Способы лазерной сварки характеризуются своими экономическими признаками. Одним из важных экономических показателей является скорость сварки. Этот показатель напрямую определяет производительность сварки. При использовании лазеров непрерывного излучения сварка производится на высоких скоростях, что позволяет увеличить скорость сварки в 10-15 раз по сравнению с обычными видами сварки плавлением.

Сварка лазером на высоких скоростях обеспечивает минимальные остаточные деформации по окончанию сварки, а также способствует снижению горячих трещин и холодных трещин при сварке различных конструкционных материалов. Но, высокая скорость сварки не всегда достижима. К примеру, сварка импульсно-периодическими лазерами происходит на меньших скоростях, сравнимых с обычными способами сварки плавлением.

Важным экономическим показателем сварки лазером является значительная экономия материала вследствие малых объёмов расплавленного металла. К примеру, сварку металла толщиной 20 мм можно выполнить за один проход без предварительной подготовки сварных кромок и без применения присадочных материалов, а сварку металла такой же толщины 20 мм ручной дуговой сваркой выполняют в несколько заходов и с использованием присадочного материала.

Высокая концентрация энергии лазерного луча обеспечивает локальность сварки и это является третьим экономическим показателем. Условие локальности позволяет получить сварное соединение в крайне ограниченной по размерам зоне, а также в труднодоступных местах. Это условие локальности даёт больше возможности для проектирования различных сварных деталей и конструкций.

Важным аспектом, связанным с локальностью лазерной сварки, являются малые остаточные деформации после сварки. Это позволяет изготавливать сварные конструкции без применения трудоёмких и дорогостоящих методов уменьшения или устранения сварочных деформаций. Лазерная сварка — это прецизионный процесс и во многих случаях он является заключительной операцией создания детали или изделия.

Общая информация

Лазерная сварка металлов осуществляется с помощью специального оборудования. Как мы писали выше, оно может быть полуавтоматическим (работать под контролем мастера) и автоматическим, вплоть до роботизированных моделей, осуществляющих работу без присутствия человека. Суть сварки с помощью такого оборудования проста: металл нагревается и плавится за счет лазерного луча, поэтому такой метод часто называют просто «сварка лазерным лучом».

У лазерного луча есть ряд очень важных характеристик, которые как раз и позволяют сваривать детали. Например, пучок луча концентрируется строго в одной точке и не рассеивается. Благодаря такой особенности на одном небольшом участке концентрируется большой поток энергии, за счет которой и плавится металл. Этой энергии достаточно для быстрой и качественной сварки даже толстых металлов.

Одна из самых универсальных лазерных установок — это «Квант 15». Такое оборудование часто используется для сварки однородных и разнородных металлов толщиной до 3 миллиметров. Так, например, такой лазерный сварочник широко применяется в стоматологии при создании протезов. Также с его помощью возможна лазерная сварка нержавейки.

Все лазерные установки делятся на два типа: твердотельные и газовые. Также существует лазерно-дуговая сварка. Это гибрид из лазерной и дуговой сварки, который обладает всеми преимуществами и того, и другого метода соединения металлов. Лазерно-дуговая сварка очень технологична и редко применяется в домашних мастерских или на небольших заводах, так что остановимся подробнее на первых двух типах лазерной сварки.