Инвестиции в бизнес, доходы и расходы

Стартовые вложения

На старте бизнеса придется потратиться на:

- Оформление документов, разрешений – 20 000.

- Ремонтные работы по утеплению помещения, проверки коммуникаций – 100 000.

- Покупка вывески – 20 000.

- Затраты на рекламу – 35 000.

- Покупка оборудования – 1 900 000.

- Прочие расходы – 40 000.

Итого, первоначальные инвестиции для открытия большого предприятия составят 2 115 000 рублей.

Ежемесячные расходы

Размер ежемесячных трат составляет 1 000 000 рублей, и включает в себя:

- Зарплата сотрудникам и страховые отчисления – 300 000.

- Аренда помещения площадью 200-500 кв.м – до 250 000.

- Коммунальные услуги – 20 000.

- Траты на рекламу – 30 000.

- Удаленная бухгалтерия – 10 000.

- Закупка сырья – 350 000.

- Дополнительные расходы – 40 000.

Доходы производства

Производство пеноблока в объеме 500 м3, с реализацией около 400 кубометров, ежемесячно будет приносить чистую прибыль в размере 200 000 рублей. Средняя цена 1 м3 пеноблока составляет 1 500 рублей, а доля материальных затрат на производство равна 60%.

Что такое пенобетон

Микрополости в структуре ячеистого бетона

Пенобетон — это разновидность ячеистых бетонов на цементной основе. При производстве материала в цементную основу, затворённую водой, добавляются пенообразующие ингредиенты. Из-за действия пенообразователей, толща раствора становится пористой, в то время как масса относительно объема снижается. Структура материала после набора марочной прочности остается пористой, из-за микрополостей, замкнутых по всему объёму.

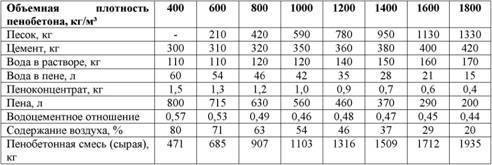

В таблице показано соотношение плотности, прочности и теплопроводности пенобетона

Прочностные качества пенобетонов характеризуются маркой плотности. Чем выше марка плотности, тем плотнее, тяжелее и прочнее материал. Принято считать, что материал с маркой до 350 пригоден для отделки вертикальных оснований, с маркой до 600 — для выполнения теплоизоляции, с маркой более 600 для использования в качестве самостоятельного конструкционного бетона или для изготовления строительных блоков.

Сравнение характеристик пенобетона с другими строительными материалами

Помимо цементной основы и пенообразователя в раствор интегрируются комплексные добавки, определяющие такие качества материалов как морозостойкость, гидрофобность, теплопроводность, время твердения и набора прочности.

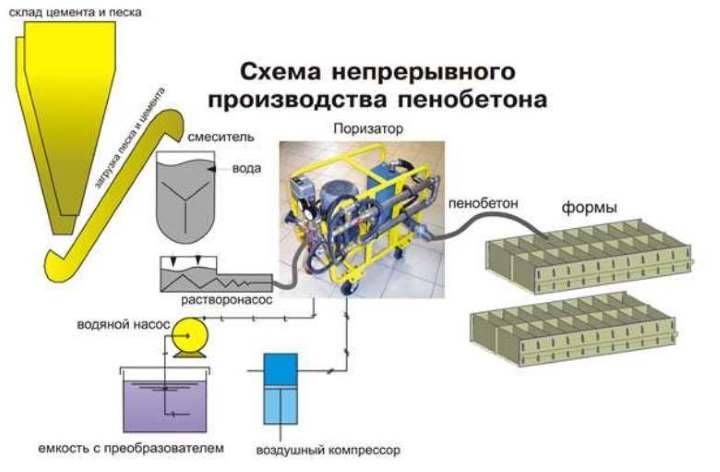

| Иллюстрации | Технологии производства пенобетона |

| Производство в установках кавитационного типа. Концентрированный пенообразователь добавляется в сухую смесь и перемешивается в барокамере под давлением до однородной консистенции. В качестве примера кавитационной установки, на фото показан агрегат Санни-014 без пеногенератора. | |

| Производство с применением пеногенератора. Такая технология предусматривает добавление к цементному раствору готовой пены и перемешивание до однородной консистенции. |

И та и другая технология позволяет производить раствор высокого качества как в стационарных условиях, так и непосредственно на стройплощадке. Преимущество применения концентрированного пенообразователя — это экономия средств на приобретении пеногенератора.

Классификация пеноблоков

В зависимости от того, какой способ использовался для производства пеноблоков, они делятся на:

- автоклавные (затвердевающие в автоклаве);

- неавтоклавные (затвердевающие в естественных условиях).

В зависимости от прочностных характеристик пеноблоки бывают:

- теплоизоляционными, имеющими низкий коэффициент плотности, используемые для внешней теплоизоляции;

- конструктивно-теплоизоляционными с более высокой плотностью и прочностью, используемые в процессе возведения внутренних стен;

- конструкционными, обладающими наибольшей прочностью, используемые для возведения несущих стен зданий, строений, сооружений, включая многоэтажные конструкции.

Резюме бизнеса на производстве пеноблоков

Пеноблоки относятся к легкому строительному материалу, получаемому в результате затвердения раствора, состоящего из песка, цемента, воды, пены и химических добавок. Популярность пеноблоков обусловлена рядом преимуществ данного строительного материала.

- Надежность. Это практически вечный, устойчивый к негативному воздействию окружающей среды строительный материал;

- Теплота. Пеноблоки имеют высокие показатели термического сопротивления;

- Легкость. Пеноблоки в 2,5 раза легче кирпича и их расход при кладке стен в несколько раз меньше, чем расходы кирпича за счет уменьшения толщины стен;

- Звукоизоляция. Здание, построенные на пеноблоках обладает высокой способностью к поглощению звука;

- Быстрый монтаж. Кладка пеноблоков из-за их большого размера и точной геометрии проходит достаточно легко и быстро.

В связи с этим, спрос на пеноблоки у строительных организаций и физических лиц есть всегда.

Плюсы производства пеноблоков:

- Низкие затраты на старт бизнеса. Для организации мини-производства пеноблоков достаточно около 300 тыс. рублей;

- Простая технология производства пеноблоков;

- Стабильный спрос на данный строительный материал;

- Для организации производства не требуется больших площадей и большого штата рабочих;

- Высокие показатели экономической эффективности производства. Рентабельность производства пеноблоков около 50%.

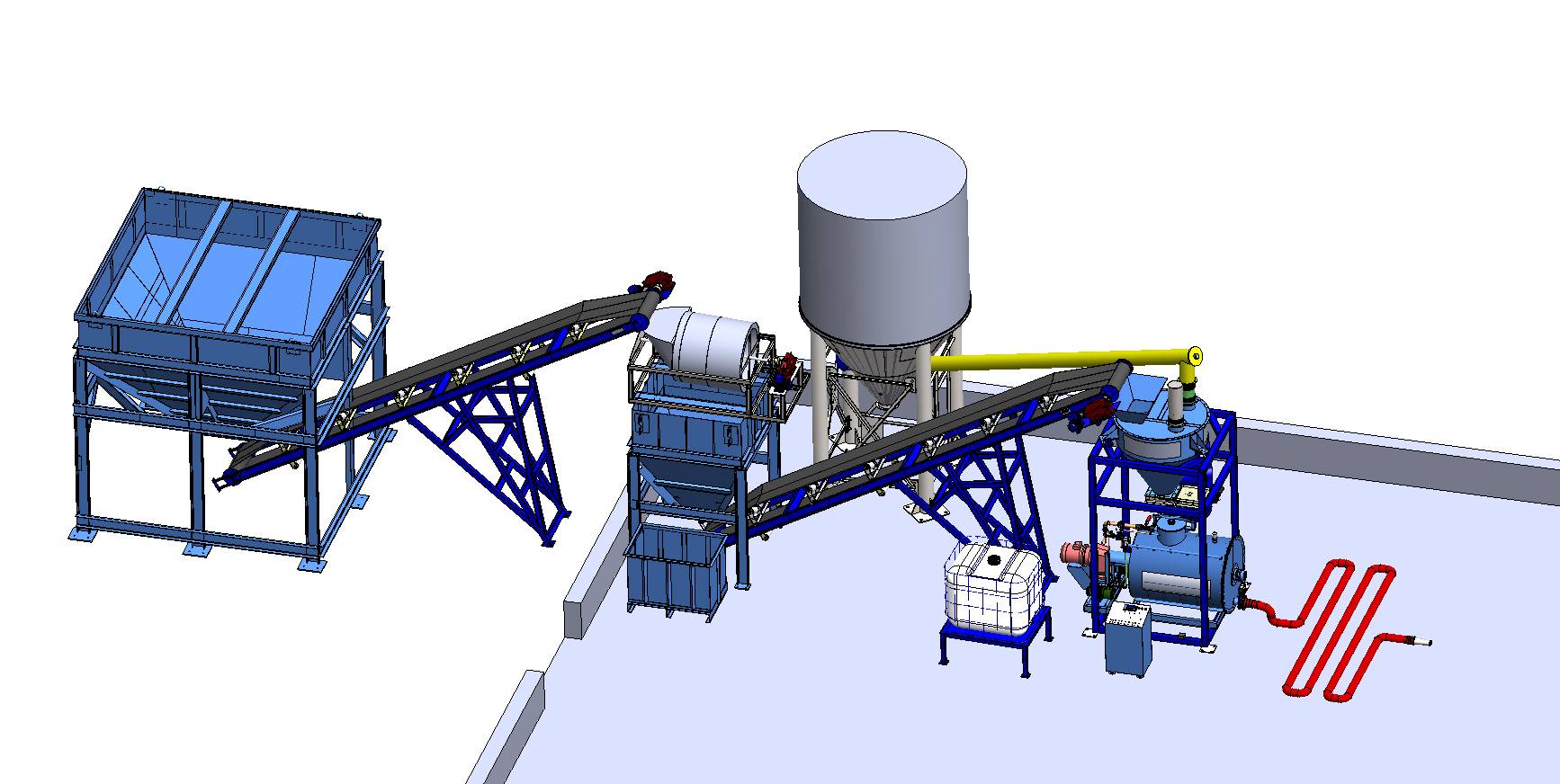

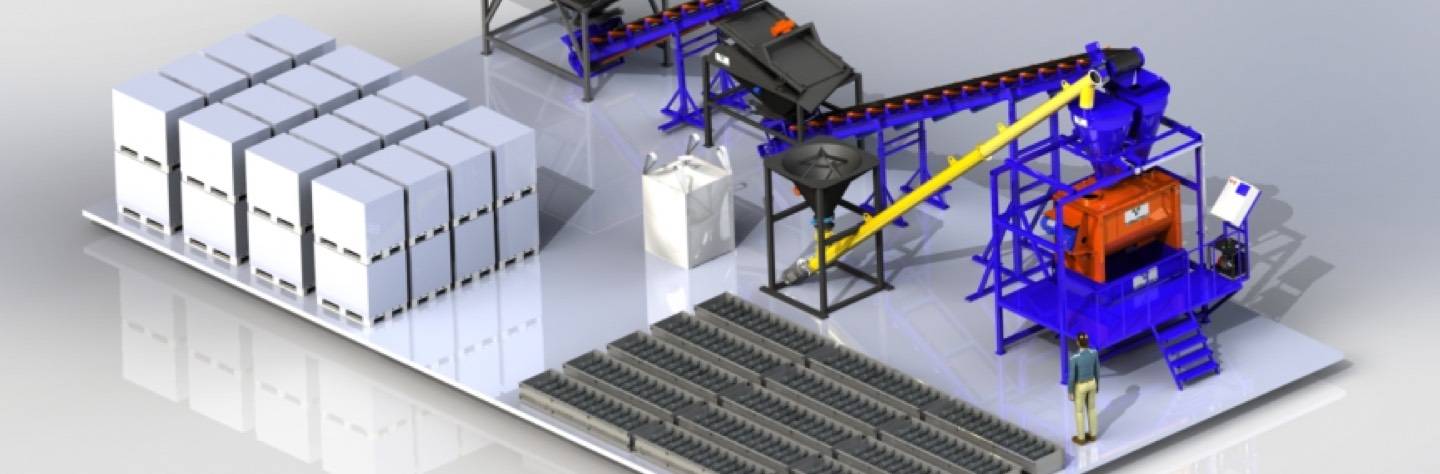

Процесс производства

Мини-завод такой специализации работает по следующей схеме:

- Кварцевый песок очищается от разнообразных включений, мусора, грязи при помощи сит.

- Подготовленный материал измельчается с добавлением небольшого количества воды с применением шаровой мельницы, чтобы получить нужный размер фракции.

Процесс производства газосиликатных блоков

- В шламбассейне происходит гомогенизация песка и его перемешивание.

- В растворосмеситель постепенно вводят все необходимые ингредиенты. Они перемешиваются, чтоб получить смесь однородной консистенции. Контроль над качеством раствора осуществляется при помощи электронной системы управления.

- Формы заполняются приготовленной смесью наполовину.

- Происходит первичная обработка сырья под действием температуры около 40°С на протяжении 1,5-2 часов. За это время наблюдается активное выделение газов, в результате чего раствор поднимается и заполняет всю форму. Процесс продолжается пока не будет достигнута максимальная высота выпучивания.

- При помощи специального оборудования каждому изделию придается необходимая форма. Остатки подвергаются повторной переработке.

- Подготовленное сырье отправляют в автоклав. Там оно находится до полного спекания газосиликатных блоков.

- Материал оставляют в формах на некоторое время для приобретения необходимых свойств.

Производственный процесс

Пеноблоки производятся из пенобетона и газобетона. Этот материал получается посредством добавления в основной цементный раствор определенных веществ. Получение газобетона предполагает введение в смесь компонентов, приводящих к образованию газа в ходе происходящей химической реакции. Обычно для данного процесса прибегают к использованию алюминиевой пудры, вступающей в реакцию с продуктами выделения в ходе гидратации цементного раствора.

Рассматривая химическую сторону процесса, можно говорить о выделении водорода, образующего в растворе поры разной величины. Если провести аналогию с повседневной жизнью, то тут можно говорить о добавлении соды в тесто и процессе, следующем за этим. Цемент в итоге начинает увеличиваться в объемах, после чего застывает и получается пористый бетон.

Производство пеноблока осуществляется в соответствии с технологией, предполагающей введение в цементную смесь специального компонента в виде пены. В пене имеется огромное количество пузырьков, которые в процессе смешивания с раствором равномерно по нему распределяются. После застывания массы виден пористый эффект, как и в случае с газобетоном.

Современное строительство предполагает активное использование обоих видов бетона. К примеру, газобетон может применяться при сооружении несущих стен, а пенобетон, менее прочный и более дешевый, для остальных стен. Получается, что бизнес-план такого производства должен предполагать использование этих двух видов материала.

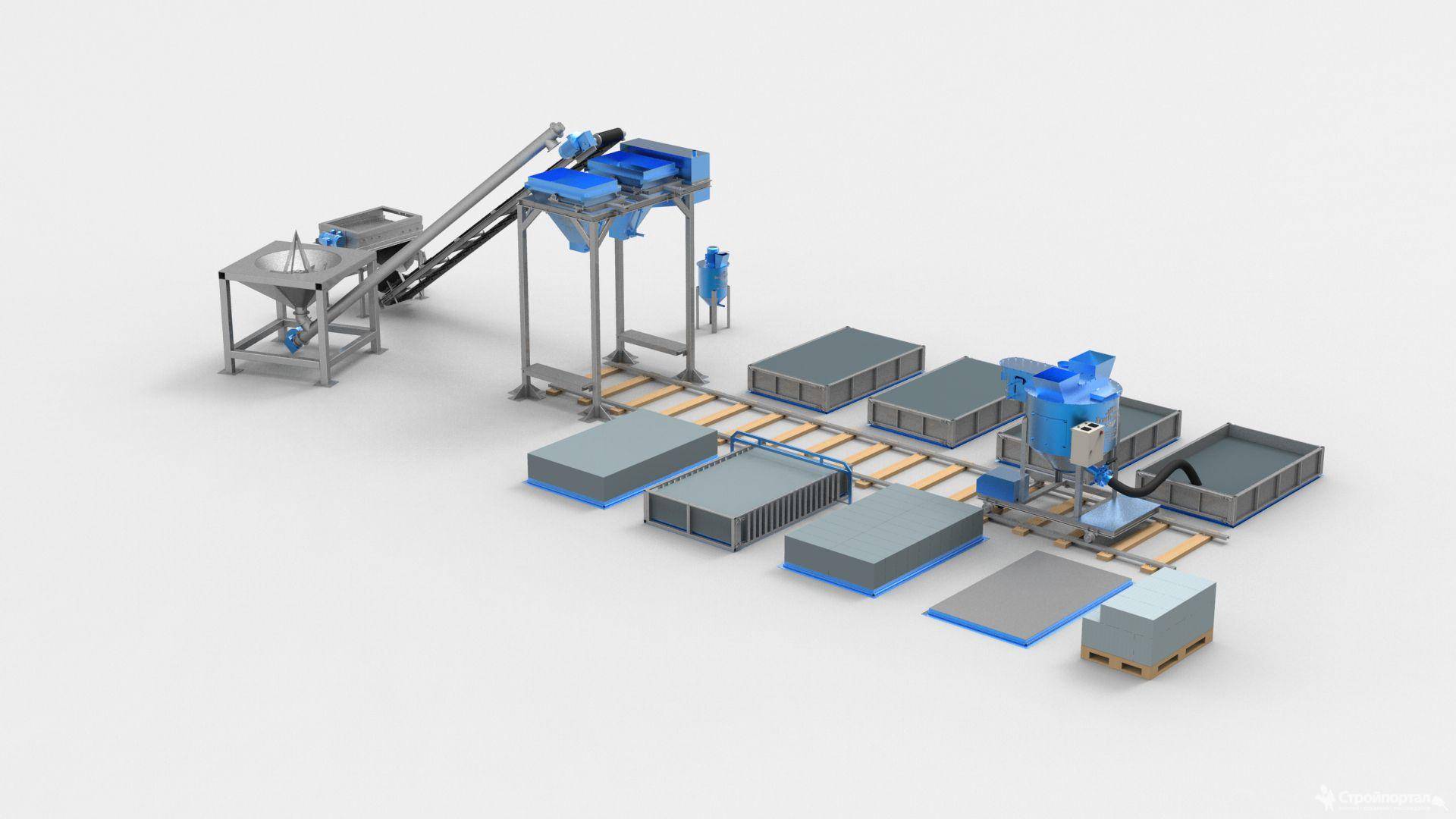

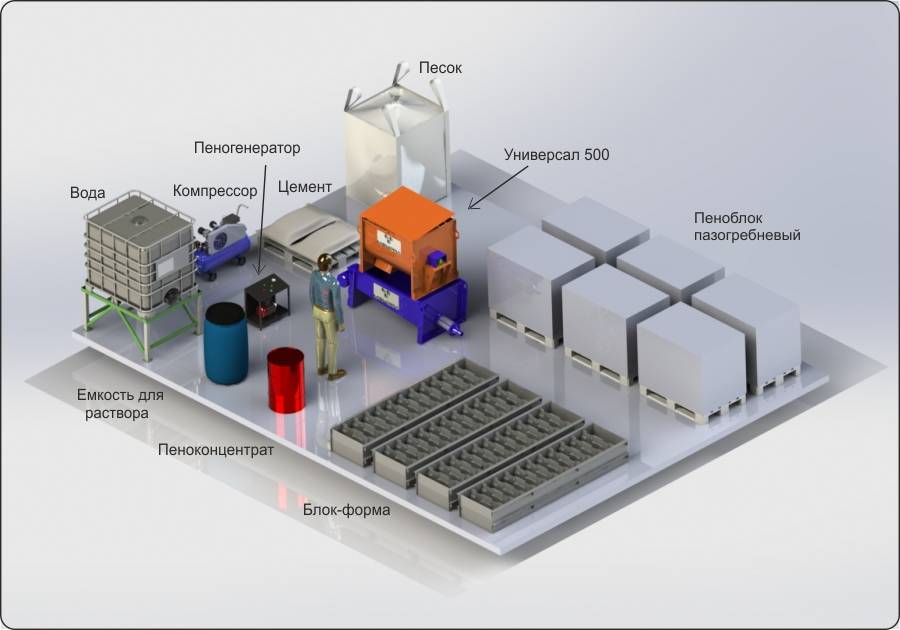

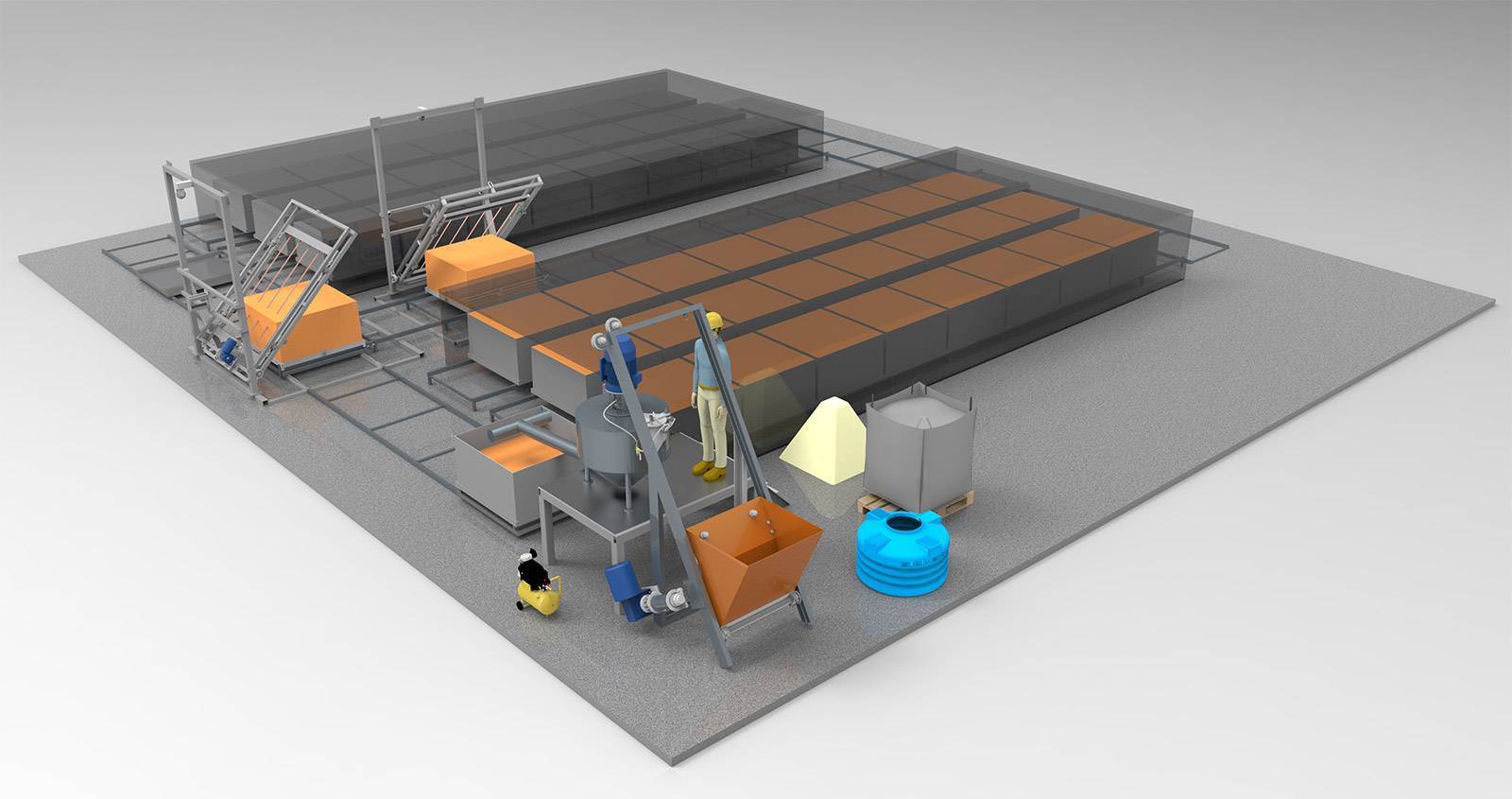

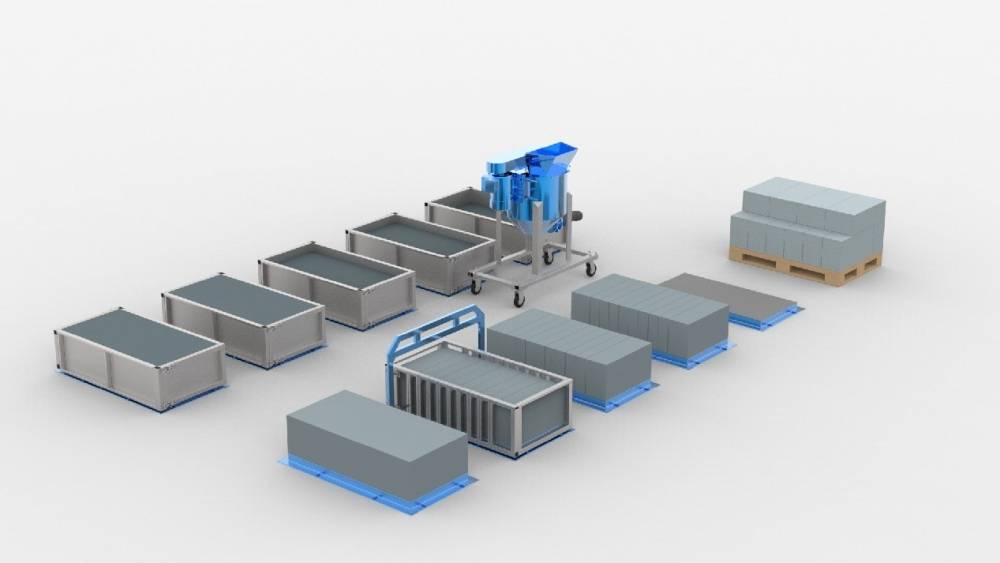

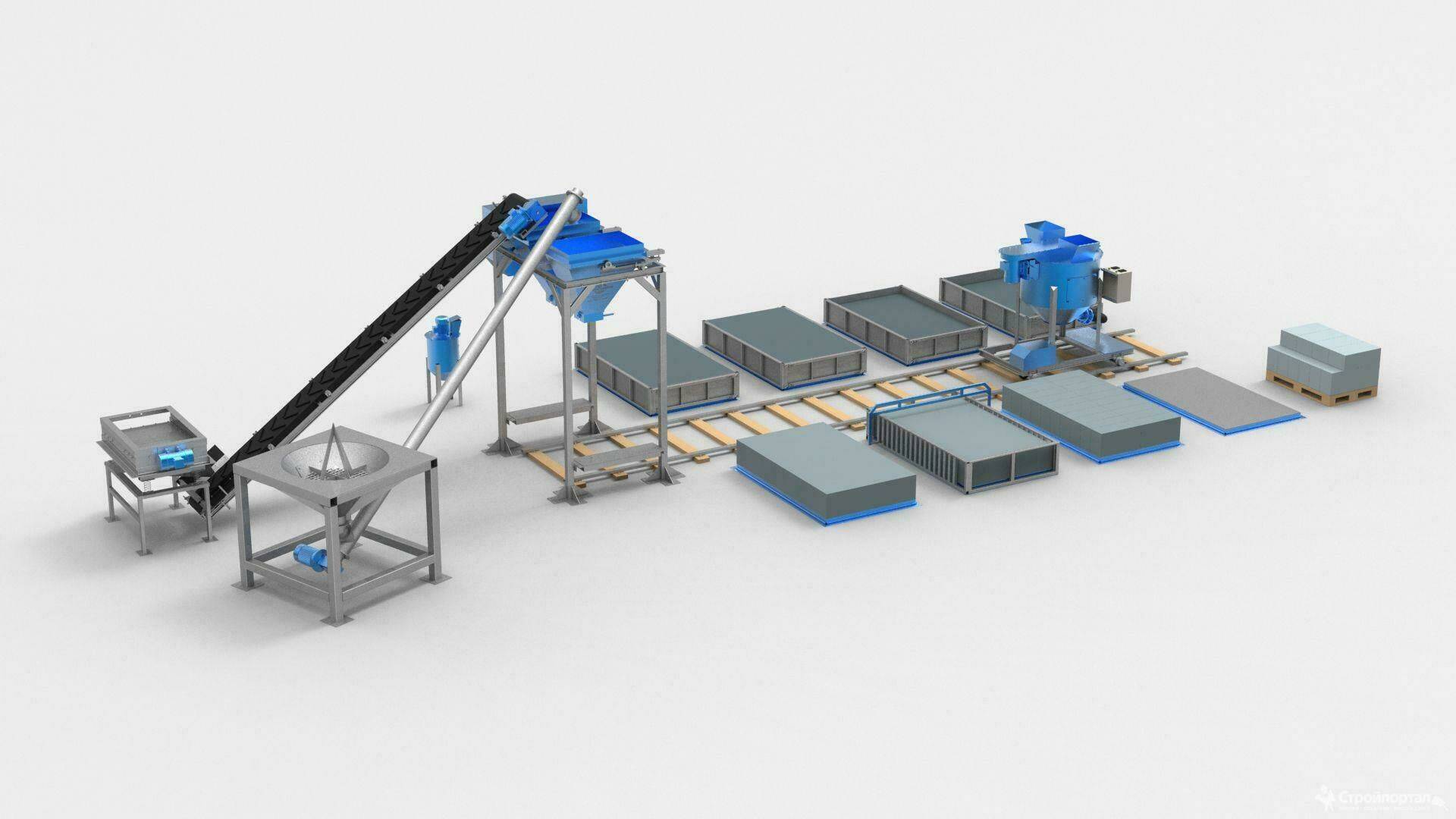

Оборудование и инструменты

При изготовлении пеноблоков в домашних условиях может понадобиться следующее оборудование и оснастка:

- подающее устройство для цемента и песка;

- пеногенератор с производительностью не меньше 200 л/мин;

- бароустановка;

- дозировщик используемой воды;

- виброгрохот (просеиватель сырья);

- шланг для выхода готовой смеси;

- компрессор;

- бетономешалка объемом не менее 250 л;

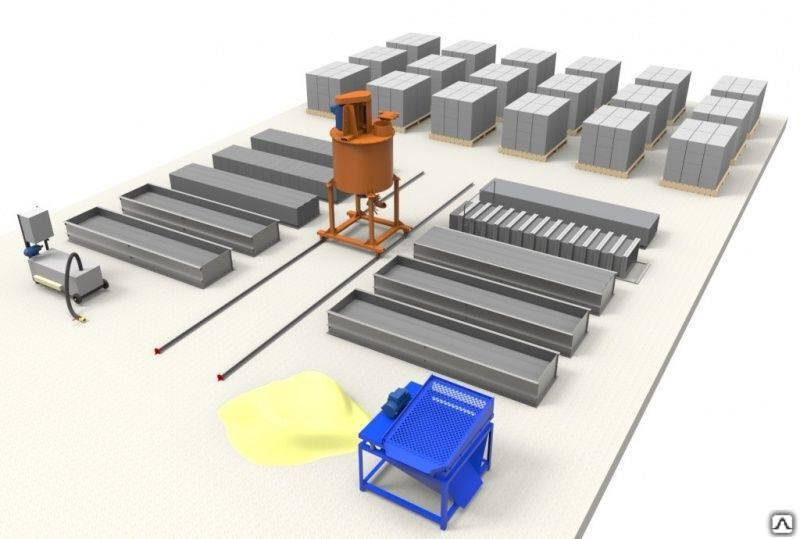

- специальные формы для блоков либо станок для резки.

Купить сегодня необходимое оборудование для производства строительных материалов в домашних условиях не составит особого труда. При желании можно приобрести не только укомплектованную производственную линию, но и отдельные ее составляющие. Стоит учесть, что оборудование для производства пеноблоков в домашних условиях бывает не только стационарным, но и переносным. Линия может быть конвейерной либо автоматизированной. Эти факторы определяют стоимость приобретаемого оборудования.

В основе любого комплекта оборудования лежит пеногенератор. Такое устройство за сутки может обеспечить выпуск порядка 100-110 кубометров материала. Отличительной особенностью линий стационарного типа является их высокая производительность наряду с отменным качеством и небольшой себестоимостью. Учитывая, что такой комплект обойдется примерно в 1.5 млн. рублей, это ставит под вопрос его покупку.

Мобильная пенобетонная установка не требует покупки дорогого пеногенератора, что делает ее востребованной на строительном рынке. Однако наряду с этим, она и высокой производительностью похвастаться не может. Как правило, используют в этом случае бароустановку, но при всей своей мощности она не способна дать в сутки более 40-45 кубометров готового материала.

Их прочность уступает аналогам, создаваемым на стационарных линиях. Цена полного комплекта для домашнего производства может варьироваться в диапазоне от 50 до 300 тысяч рублей. При этом, как правило, оборудование большой мощности имеет большая стоимость. Например, комплект за 300 000 рублей может дать в сутки порядка 72 кубометров пенобетона.

Автоматическая линия нуждается в больших площадях, что нередко проблематично, ведь это не предусмотрено изначально. Как правило, такие линии нуждаются в создании бункеров для цемента, воды, песка, а также присадок с автоматической дозировкой. Кроме того, необходимо подумать о площадях для сушки пенобетона, его заливки по формам, а также установки для распила. Данное оборудование способно выдать в среднем за сутки порядка 80-100 кубометров материала, однако позволить себе такую роскошь может не каждый, ведь стоить комплект будет от 1.5 до 3 млн. рублей.

Когда на начальном этапе не хватает средств, покупают оборудование б/у. Однако в этом случае стоит быть готовым к тому, что достаточно быстро может понадобиться замена каких-либо деталей.

Формы, приобретаемые для пенобетона, могут быть разными. Сегодня их изготавливают из стали, фанеры, а также пластика. Емкость изделий различна, например, можно приобрести пластиковые формы габаритами 390х190х288 мм, варианты из фанеры размером 588х300х188 мм, стальные аналоги параметрами 600х300х200 мм

При их покупке важно учитывать строгость геометрии, поскольку от этого напрямую будет зависеть качество готового материала. Недопустимы даже малейшие нарушения симметрии

При выборе форм для заливки пенобетонной массы стоит обратить внимание на материал их изготовления. Учитывая, что опалубка может быть комбинированной, это особенно важно. Например, если продавец отмечает, что металлический вариант со вставками из сверхпрочного пластика способен выдержать даже самую высокую температуру, не стоит слепо доверять этому

Дело в том, что такие формы в действительности недолговечны. В процессе высыхания и отвердевания пенобетонной массы будет происходить выделение большого количества тепла.

Краткие сведения о пенобетоне

Пенобетон представляет собой сравнительно новый строительный материал, выполненный в виде блоков большого размера из легкого ячеистого бетона. В структуре материала находятся миллионы закрытых воздушных пузырьков, которые создают пористый монолит, отличающийся великолепными теплосберегающими свойствами и небольшим весом.

Основные достоинства пенобетона:

- Экологичность – материал включает в состав только природные компоненты, безопасные для здоровья и жизни людей.

- Теплоизоляция – на очень высоком уровне, что позволяет экономить на дополнительных мероприятиях по утеплению.

- Простота и скорость монтажа – за счет легкой обработки, маленького веса и больших размеров блоков.

- Надежность и стойкость – материал не боится внешних негативных факторов, химикатов.

- Огнестойкость – перегородка толщиной 15 сантиметров способна противостоять огню без возгорания на протяжении 3-4 часов.

- Хорошая прочность – материал способен выдерживать нагрузку до 100 кг/м3.

- Высокий уровень звукоизоляции.

- Прекрасный показатель текучести – данное свойство делает изготовление пеноблоков своими руками простым и доступным каждому процессом.

Из недостатков пенобетона стоит отметить такие, как высокое водопоглощение, хрупкость, усадка. Но, несмотря на эти минусы, материал становится все более популярным и востребованным на рынке, поэтому его производство станет прибыльным делом.

Выполнение работ

От типа выбранного вами оборудования и соблюдения технологического процесса будут зависеть качество материала, себестоимость, производственные объемы и т. п.

Производственный процесс выглядит следующим образом:

Изготовление смеси

Сегодня пользуются популярностью следующие технологии:

- Баротехнология. Наиболее дешевый вариант, не требующий покупки дорогостоящего оснащения, используется на небольших предприятиях. В смеситель закладывают нужные компоненты, подают воздух и все перемешивают. Приготовленный раствор подается в формы, в которых смесь увеличивает свои объемы, достигая нужных размеров. Расходы на единицу материалы небольшие, что сказывается на его окончательной стоимости. Процесс простой, больших вложений не требует. Но при этом имеются и отрицательные моменты. Пеноблоки получаются низкого качества, крупнопористые, что оказывает влияние на несущие способности объекта. Применяемые пенообразователи синтетического происхождения и добавки-пластификаторы оказывают негативное влияние на экологическую сторону блоков.

- Использование парогенератора. В этом случае появляется возможность смешивать все компоненты в правильных соотношениях, улучшая качество и прочность готовых блоков. Смысл технологического процесса в следующем – дозаторы сначала смешивают песок и цемент, потом вводят воду и химические составы. После этого масса перемешивается, вводится пена в готовом виде. Чтобы достичь нужной плотности, пена подается в оптимальном количестве. После этого бетонная масса поступает в формы. Все процессы отрегулированы, что позволяет вывести производственный процесс на иной уровень. Материал получается экологически чистым, отменного качества. Но имеются и свои отрицательные моменты. Оснащение для производственного процесса стоит дорого, и блоки, естественно, отличаются в цене.

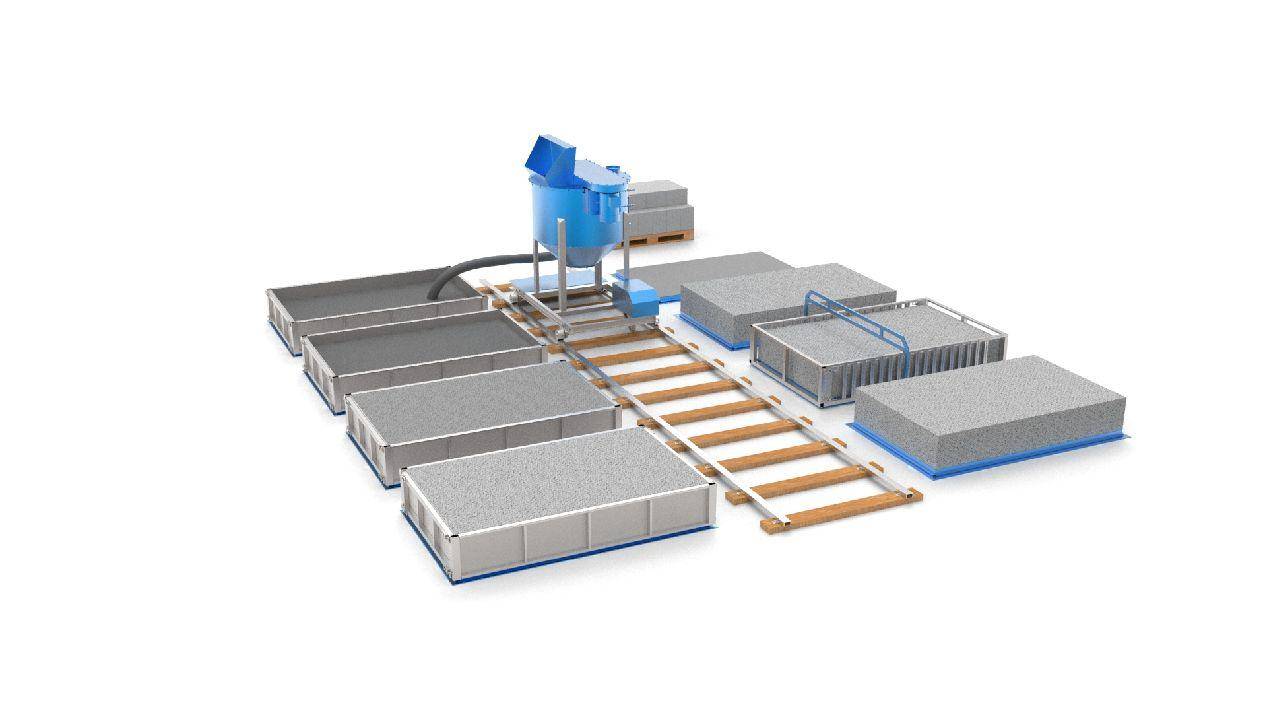

Формовка

Чтобы знать, как сделать пенобетон в домашних условиях, следует понимать разницу между литьевым и резательным способами формовки.

Первый метод основан на заливке бетонной массы в формы. Стоимость формовочных кассет не слишком высокая, процесс не вызывает сложностей. Но геометрические размеры готовых изделий могут отличаться. Если есть необходимость производить блоки разных размеров, придется покупать различные кассеты, что увеличит расходы на производство. В процессе извлечения блоков могут произойти частичные повреждения кромок, да и прочность изделий оставляет желать лучшего.

Резательный процесс состоит из двух основных этапов. Сначала бетонный раствор выливается в большие формы, после застывания выполняется распалубка. Теперь можно выполнять разрезку большого куска на необходимые размеры, для чего применяются специальные установки с различными режущими струнами, лентами и пилами. Готовые блоки получаются одинаковыми по размерам, не имеют скольных участков. Минус один – резка представляет собой сложный процесс, требующий большого опыта и внимания.

Сушка

Исходя из вариантов формовки, различаются и технологические процессы сушки готового материала.

В случае с литьевым вариантом сушка проходит двумя методами:

- изделия выдерживаются в формах не менее десяти часов, чтобы могли набраться прочности. После этого выполняется распалубка;

- блоки подвергаются термической обработке в пропарочных камерах, что придает им прочность уже через несколько часов.

Какое оборудование нужно при производстве?

Данный бизнес план рассматривает производство пеноблоков по баротехнологии, поэтому берем в расчет цену бароустановки. Она характеризуется надежностью и не требует привлечения работников для обслуживания. Цена – около 80 000 рублей. Бароустановка разместится на небольшом участке мини-цеха, ведь площадь ее опоры не превышает 1 м². В отличие от пеногенераторных комплексов, за установкой не нужно следить — получение пенобетона упрощено до минимума.

Для формовки рекомендуем купить пластиковые секции. Они просты в использовании и не требуют много смазки перед заливкой пенобетонной смеси (пенобетон не прилипает к пластику). Рабочий ресурс кассеты в среднем равен 2000 циклов. Цена одной формы – около 250 рублей. Купить их можно на любом заводе, перерабатывающем пластмассу. 500 штук стоят 12 500 рублей. Все оборудование есть здесь.

Растворы, применяемые при изготовлении пеноблоков

Таблица показателей пенобетона

Таблица показателей пенобетона

Цемент любых марок от 200 до 600.Дозировок — великое множество.

Для плотного, тяжелого блока

- Цемент — 2,4 ц; песок — 19,5 ц; вода — 110 литра.

- Цемент — 2 ц; песок — 9,2 ц; щебень — 9,8 ц; вода — 100 л.

- Цемент — 2,3 ц; кирпич битый — 9,9 ц; песок — 5,4 ц; вода – 100 л.

- Цемент — 2,5 ц; керамзит — 7,2 ц; вода — 90-130 л.

- Цемент — 2 ц; угольный или сланцевый шлак — 9,6 ц; вода – все те же 90–130 л.

- Цемент — 2,6 ц; опилки — 1,5 ц;песок – 11 ц; вода – уже указанное выше количество.

Для легкого блока

Соотношение цемента и наполнителей соответственно 1:8 и 1:9, но увеличение количества цемента делает блоки прочнее.

Рентабельность

- Для изготовления необходимо электропитание 380 В; на производство блоков из смеси 160 литров затратим 5 кВт.

- 1 кубометр пенобетона потребует 2,5 кВт в течение 30 минут. Учтем расходы на цемент, все остальные ингредиенты – это всего четвертая часть от стоимости цемента.

Возможные сложности и ошибки

В процессе производства могут возникнуть ошибки, которых желательно избежать, так как они влияют на качество промышленного продукта, особенно при его создании в домашних условиях:

- Неправильно подобранная марка цемента для раствора. Самой лучшей маркой для газобетона считается М400 и М500. Допускается использование М300 только для производства изделий, которые будут использоваться в качестве теплоизоляционного материала или перегородочных стен.

- Покупка некачественных компонентов для создания сухой смеси раствора. Приобретать материалы лучше всего у проверенных поставщиков, с наличием сертификата качества на товар, предоставления гарантии, инструкции и обязательной маркировки.

- Несоблюдение последовательности перемешивания состава, что может плохо сказаться на образовании ячеистости. Согласно технологии, в подогретую воду засыпают все компоненты, кроме газообразователя, смешивая их непрерывно в течение заданного времени. Алюминиевый порошок (сухую пасту) добавляют в конце, смешивая его с общей смесью в течение 30 с.

- Проведение работы на сквозняке. Залитый раствор с газообразователями и пластификаторами может опуститься в форме, поэтому внутренняя вентиляция должна исключать сквозняки.

- Несоблюдение температурного режима в помещении (ниже 20°С), в процессе нагревания воды в бойлере (меньше 40°С) и при поддержке работы автоклава (норма – 60°С), способна привести к растрескиванию изделия. На производственной конвейерной или стационарной линии есть температурные регуляторы, так что поддерживать температуру легко.

- Снятие формы раньше положенного времени. Это может привести к деформации искусственного камня и потере заданного размера (а также затраченного времени на создание продукта). Независимо от способа создания газоблока (автоклавного, неавтоклавного), опытные специалисты рекомендуют снимать форму после 7-10 часов застывания.

В процессе работы нужно соблюдать технологию производства, согласно перечню ГОСТов, и тогда затраченное время и средства будут максимально эффективными, а получившийся промышленный продукт выполнит предназначенную ему роль в строительстве.

Основной используемый ГОСТ при производстве ячеистого бетона — 31357-2007, а также СН 277-80.

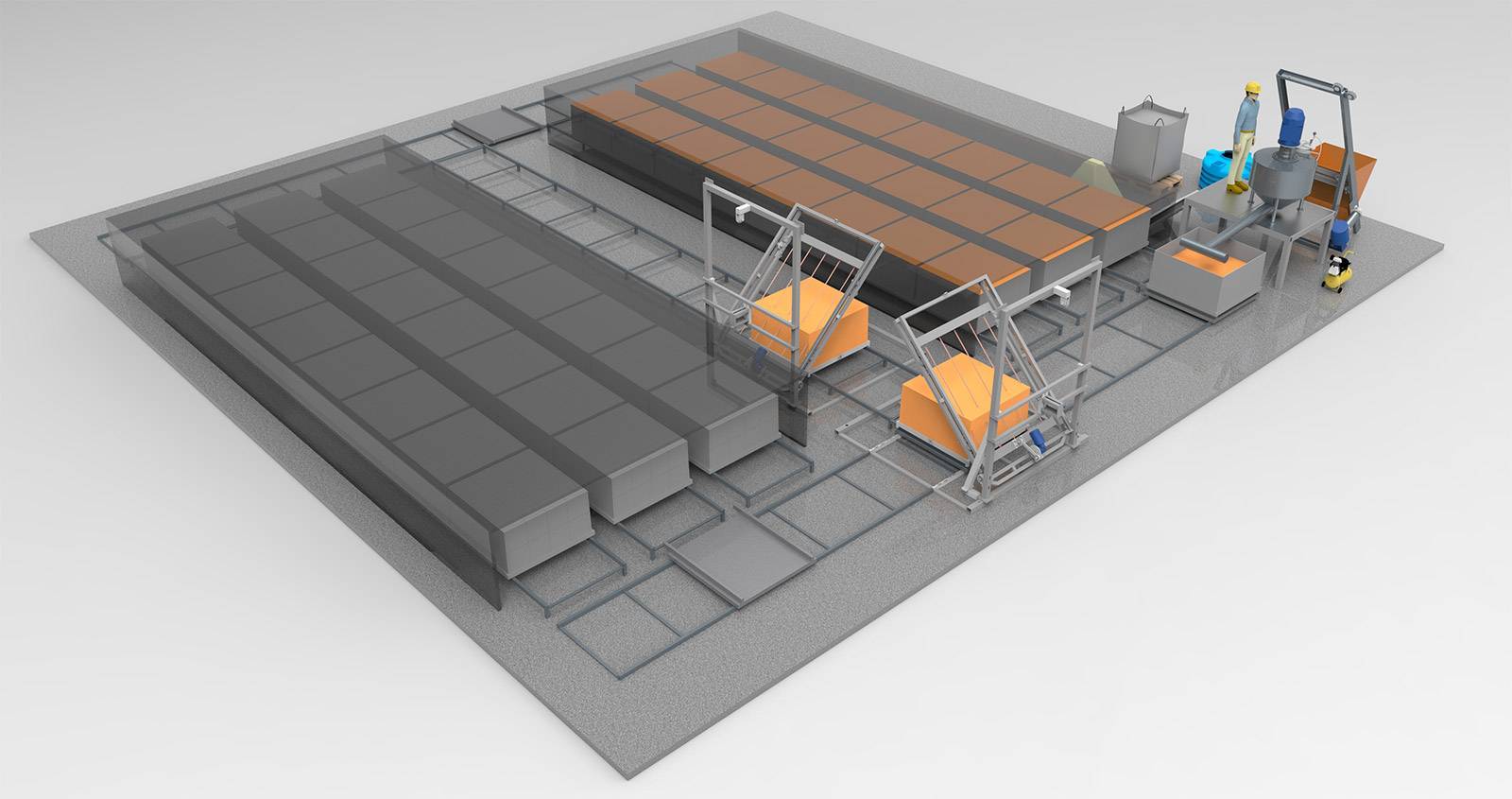

Технология производства

Неавтоклавная технология производства пеноблоков включает в себя следующие этапы:

- изготовление смеси из цемента определенной марки (марка влияет на прочностные характеристики продукции), песка и воды;

- добавление в смесь готовой пены или пенообразователя (ускорить процесс затвердевания можно путем добавления отвердителя, к примеру, хлористого кальция в количестве 1% от общего объема смеси);

- распределение раствора по формам, покрытым специальной смазкой;

- сушка в течение суток;

- извлечение готовых блоков из форм, укладка на специальные поддоны и дальнейшая сушка в течение двух суток.

Автоклавное производство снижает в 1,5-2 раза расход цемента, уменьшает время сушки, повышает прочность готовых блоков, звуко- и теплоизоляционные характеристики готовых строительных материалов.

Изготовление состоит из следующих этапов:

- перемалывание песка (чтобы получить наилучший уровень твердости – совместно с цементом);

- добавление прочих компонентов (10-20% извести, воды);

- заливание полученной смеси в бассейн, а из него с помощью насоса – в бетономешалку;

- заполнение раствором специальных форм, помещаемых в автоклав.

Обработка блоков в автоклаве в течение 14 часов повышает их прочность в 2 раза.

Изготовление смеси

Пенобетонная смесь изготавливается 2 способами:

- При классической технологии пенная смесь изготавливается отдельно, а затем добавляется в бетонный раствор, компоненты перемешивают, после чего направляют по трубопроводам в подготовленные формы.

- При использовании баротехнологии все компоненты смеси поступают в герметичный смеситель, внутри которого компрессором нагнетается воздух, компоненты перемешиваются в процессе насыщаясь кислородом. Готовую смесь под давлением подают в литьевые формы, в которых она вспучивается из-за перепадов давления.

В обоих случаях в раствор можно добавлять дополнительные компоненты и пластификаторы.

Формовка

Чтобы получить пеноблоки требуемой формы используется формовка, которая осуществляется путем:

- заливки раствора в формы нужного размера;

- нарезки из цельных монолитных блоков.

Производственный процесс

Сушка

При производстве пеноблоков литьевым методом готовая продукция сушится:

- естественным способом (около 10 часов блоки сушатся в формах, затем без них);

- термическим способом с использованием пропарочной камеры (достаточно нескольких часов для обретения пеноблоками 75% расчетной прочности).

Производство пеноблоков по технологии нарезки позволяет использовать только естественную сушку. Процесс занимает от 4 до 14 часов, на время сушки влияют такие факторы, как используемый способ нарезки, режущие элементы, входящие в состав блоков добавки, ускоряющие процесс затвердевания.

Особенности автоклавирования газобетонных блочных изделий

Если в состав оборудования, которым оснащен завод газоблоков, входит автоклавная камера, то продукция автоклавного твердения намного превосходит по показателям качества изделия, изготовленные по неавтоклавной методике. Усадка автоклавных блоков в процессе эксплуатации не превышает 0,5 мм/м, тогда как аналогичный показатель для неавтоклавных стеновых блоков доходит до 5 мм/м. Предел прочности на сжатие автоклавных газобетонных материалов достигает 3,2 МПа, для неавтоклавных материалов – не более 1,0 МПа. У газоблоков автоклавного твердения устойчивая однородная структура, что предопределило их эксплуатационные свойства как универсального строительного материала. Стеновые постройки толщиной 375-400мм, возведенные из газобетонных изделий, неплохо себя зарекомендовали в российских погодных условиях без дополнительного утепления.

Принцип автоклавирования ячеистого стройматериала заключается в размещении уже отформованных изделий в автоклаве, в котором блоки длительное время будут находиться под воздействием повышенного давления (до 1,2 МПа) и проходить обработку водяным паром при температуре 190-191 град. Ц. Подобные условия инициируют реакции, укрепляющие структурную плотность материала и повышают его прочность.