Применение технологии в России

Технология электростатической покраски характеризуется множеством достоинств. Однако в российских условиях применение электростатического распыления пока не нашло массового применения. Основная причина в отсутствии достаточного количества квалифицированных специалистов. Само по себе оборудование отличается сложным устройством, им надо уметь пользоваться, в противном случае вместо электростатического напыления краска будет распыляться обычным образом, что не даст планируемого эффекта.

Еще одна сложность — поиск ЛКМ с нужным уровнем электропроводности. Если показатель будет отличаться от заданного, его можно поменять, но в любом случае без исходной информации не обойтись. При этом выяснить уровень электропроводности зачастую невозможно ни у продавцов, ни у производителей. В результате единственный выход — покупка ЛКМ западного производства, которые существенно дороже отечественных образцов.

Следующий важный фактор — обеспечение качественного заземления. В большинстве случаев это условие должным образом не выполняется. При отсутствии же заземления маляр будет красить не только поверхность, но и самого себя.

Также следует сказать об одном популярном заблуждении: многие маляры считают, что чем больше факел, тем быстрее будет окрашена поверхность. Однако на практике все не так, и увеличение факела лишь превращает электростатический аппарат в обычный краскопульт.

Электростатическая окраска, безусловно, имеет большие перспективы применения. В продаже имеется необходимое оборудование, а технология является хорошо изученной. Однако для большего распространения нанесению краски электростатическим способом нужно специально обучаться, а затем проверять знания на практике.

Требуемое оборудование

Для того чтобы процесс самостоятельной покраски практически не отличался от заводского, необходимо выбрать подходящее место, где будут проводиться работы.

Когда помещение найдено, нужно собрать и подготовить необходимое оборудование:

- печь для полимеризации (сушки);

- источник постоянного напряжения (около 25 кВ);

- распылитель порошковой краски (пистолет);

- ЛКМ.

В работе не помешает аккуратность и небольшой опыт. Но если его нет – не беда, действуя по инструкции, можно избежать большинства ошибок и получить вполне приличный результат.

Изготовление печи

Полимеризация – важный этап в отвердении порошковой краски. Если этот пункт работ опустить, ЛКМ не будет держаться на металлических поверхностях. Поэтому такое оборудование, как печь – ее еще называют камерой полимеризации – необходимо в первую очередь. Вещь эта дорогостоящая, поэтому можно сделать ее своими руками, из подручных материалов. Нам понадобятся (камера полимеризации будет иметь размеры 2х1х1 м):

- профильная труба;

- негорючая теплоизоляция (плита базальтовая);

- листовой металл (можно заказать по размерам);

- тангенциальный вентилятор;

- ТЭНы.

Инструкция по сборке печи состоит из следующих шагов:

- Сварите из профиля каркас.

- Заложите в него утеплитель.

- Листовым металлом зашейте стены. Снаружи отделайте все гипсоволокном.

- Для конвекции в камере установите тангенциальный вентилятор, наварив ему узкий выход и широкий вход.

- Вентилятор вставьте в камеру. Он будет забирать воздух вверху, прогонять его через ТЭНы, выгонять внизу, а затем распределять по всему объему камеры.

- ТЭНы установите вдоль параллельных стенок и соедините по распределению на фазы.

- ТЭНы закройте, оставляя открытым вентилятор, основная часть которого должна располагаться вне камеры (чтобы не оплавить обмотку).

- Установите электрощит. Правда, эту работу лучше поручить специалисту.

Полученное оборудование – камера полимеризации – будет иметь мощность 12 кВт на разогреве и 6 кВт в работе.

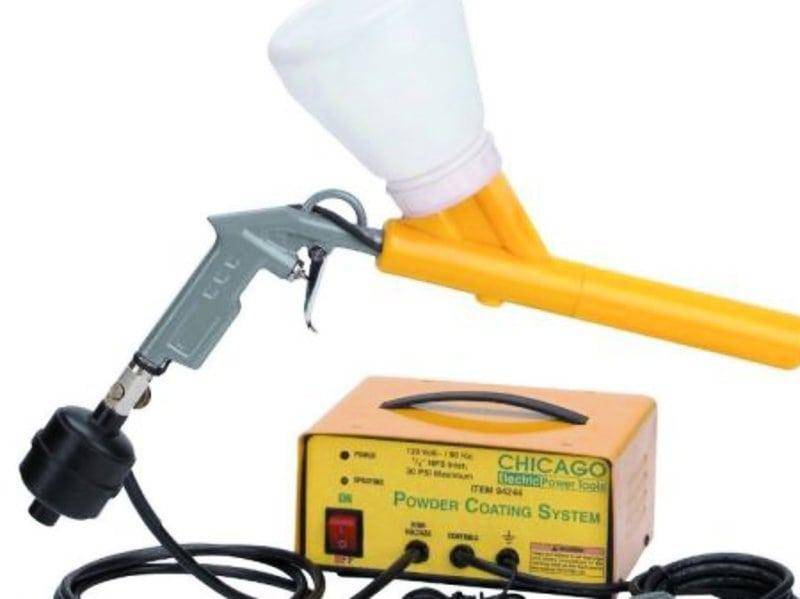

Покрасочный инструмент – пистолет

Чтобы нанести порошковую краску на изделие, требуется специальное устройство. Это электростатический краскопульт или трибостатический порошковый распылитель. Но покупать дорогостоящее оборудование ради редкого использования не целесообразно. Так как в нашем случае все изготавливается своими руками в домашних условиях, такое устройство можно смастерить минут за 10. Такой пистолет прост в использовании, дешев и практичен. Переход с одной краски на другую занимает несколько секунд.

Конструкция и комплектация пистолета для порошковой покраски

Как сделать пистолет для порошковой краски:

- Возьмите обычную пластиковую 1,5-литровую бутылку. Главное, чтобы она была сухая и чистая.

- Заполните ее на 1/3 порошковой краской, закрутите металлической пробкой.

- Проделайте в пробке маленькие отверстия. Чем больше отверстий, тем качественнее будет нанесение. Зачистите пробку снаружи от заусениц, оставшихся после прокалывания.

- Подключите к пробке плюсовой провод от источника высоковольтного напряжения.

Для этой цели нужен преобразователь, который сможет выдать 25 000 вольт постоянного тока. Такие используются в электрошокерах, зажигалках для газовых плит, котлах и колонках. Они могут работать от батареек или аккумуляторов, преобразовывая 3-6 вольт в нужные 25 кВ.

После всех манипуляций получается вполне приличный пистолет.

Мелочи, без которых не обойтись

Перед началом окраски нужно тщательно позаботиться о том, чтобы все операции проходили при идеальных условиях:

- Необходимо отличное освещение. Используйте лампы дневного света. К обычной лампе порошковая краска отлично прилипает.

- Нужна хорошая вентиляция с двумя моторами (на вход и выход). Дополнительно придется надеть марлевую повязку, а лучше профессиональный респиратор.

- Придется изобрести способ сбора остатков порошковой краски. На начальных этапах используйте старый мощный пылесос.

Когда все тщательно подготовлено, можно приступать к покраске своими руками нужных деталей.

Проверка заземления

Мегаомметр для измерения заземления

Прибором, который применяют для измерения непрерывности электрической цепи до изделия до заземления, является омметр, который имеет мегаомную шкалу. Этот прибор может быть обычным вольт-омметром или мегаомметром (мегометром). Для измерения электрического сопротивления электрических цепей обычный вольт-омметр применяет источник питания низкого напряжения (около 9 вольт). Этого прибора вполне достаточно для проверки обычной электрической цепи, однако он не годится для проверки заземления системы порошкового окрашивания .

Мегаомметр первоначально был разработан для проверки обмотки электродвигателй и изоляции проводов. Этот прибор лучше подходит для контроля заземления системы порошкового окрашивания, так как его источник питания обычно дает напряжение 250, 500 или 1000 вольт. Это более высокое напряжение обеспечивает необходимую силу тока, которая требуется для измерения сопротивления цепи до заземления в системах порошкового окрашивании .

Перед тем, как применять этот мегаомметр, необходимо внимательно прочитать инструкцию по его эксплуатации и строго ей следовать, что бы избежать удара электрическим током, а также обеспечить получение правильных результатов измерения электрического сопротивления. Для проверки заземление во всей системе порошкового окрашивания обычно применяют два достаточно длинных медных провода и два зажима типа «крокодил».

Как проверяют заземление

В первую очередь, важно проверить заземление здания, чтобы убедиться, что вы имеете нормальную цепь заземления. Чтобы проверить точку подсоединения к заземлению, нужно соединить один провод со стержнем заземления, а другой провод к вашей точке подсоединения к заземлению

Этой точкой подсоединения к заземлению может быть, например, опорная стальная конструкция конвейера или любое металлическое устройство, которое соединено с землей.

Чтобы проверить сопротивление заземления подсоединяют один тестовый провод к проверенному заземлению здания, а другой – к изделию, установленному на подвеске системы порошкового окрашивания (рисунок 3а). С точки зрения безопасности это показание сопротивления заземления должно быть не более 1,0 МОм. Это сопротивление заземления, которое включает всю цепь: изделие, подвески, шарниры и все компоненты конвейера.

Если сопротивление заземления превышает 1,0 МОм, то нужно перенести тестовый провод от изделия и подсоединить его к следующему элементу этой «электрической цепи» – контакт подвески (рисунок 3б).

Если показание прибора будет все еще выше 1,0 МОм, то нужно продолжать тестировать каждую следующую точку контакта этой цепи – кронштейны, ролики, цепи, направляющие и т. п., пока не будет получен положительный результат измерения сопротивления заземления (рисунок 3в).

а

б

в Рисунок 3 – Замеры электрического сопротивления заземления: а – на изделии, б – на подвеске, в – на конвейере

Выполняя последовательно эти действия, можно точно определить, где пропадает заземление, и какая часть системы порошкового окрашивания требует чистки и технического обслуживания.

Основные преимущества и недостатки порошковой покраски

Порошковая покраска хорошо защищает поверхность. Краска ложится плотным слоем, толщиной 35–250 мкм, количество пор меньше. Один слой заменяет 2–3 слоя обычной краски. Ровная прочная плёнка покрытия не царапается, не повреждается при транспортировке.

Особенности порошковой покраски

Технология производства работ позволяет собирать распылённую в воздухе краску для повторного использования. Потери красящего состава сведены к минимуму, составляют 1–4% общей массы. Процесс покраски металла несложный, нетрудоемкий, не требует большого количества работников. Эти факторы удешевляют стоимость нанесения на квадратный метр конструкции.

Коррозия металла, окрашенного таким способом, исключена. Металлические изделия не выцветают под солнечным светом, цвет, качество покрытия не меняется в любых погодных условиях. Разнообразная палитра имеет множество оттенков, воспроизводит сложные фактуры бронзы, гранита, серебра. Блеск варьируется от матового до глянца.

Порошковая краска поставляется производителем уже готовой к работе, растворитель не применяется. Детали под порошковую окраску не грунтуют.

К недостаткам порошковой покраски относятся:

Состав краски не колеруется и выбор идёт из готовой палитры оттенков

- состав не колеруется, выбор идёт из готовой палитры оттенков;

- невозможность нанесения вручную, только в цеховых условиях на специальном оборудовании;

- при дефекте в покраске металла исправить отдельный участок невозможно, деталь перекрашивается целиком;

- материал металлической детали должен выдерживать 200–250 градусов, что не всегда возможно;

- габариты деталей зависят от габаритов камеры полимеризации.

Принципы нанесения порошковой краски

Порошковая окраска коренным образом отличается от традиционной жидкой. Здесь процесс нанесения красящего вещества происходит не в виде вязкой субстанции (которая под действием механической энергии выбрасывается из сопла краскопульта), а в виде мельчайших частиц сухого красителя.

Прилипание частиц к окрашиваемой поверхности происходит из-за их электризации, в результате чего ими приобретается заряд, отличный от того, которым обладает поверхность. Далее всё происходит в соответствии с известным законом Кулона о притяжении разноимённых электрических зарядов. Сила электризации определяет прочность сцепления.

Приобретение изначально электрически нейтральными частицами положительного или отрицательного заряда может происходить двумя методами:

Электростатическим, когда частица порошка заряжается от внешнего источника. Поэтому порошковые пистолеты, реализующие этот принцип, называются электростатическими;

От кинетической энергии трения между смежными частицами, которые с большой скоростью вылетают из сопла красящего пистолета. Поскольку в этом случае используется трибостатический эффект, то и пистолеты получили такое же название.

Независимо от источника энергии, заряжающего порошок, равномерность уровня заряда приводит к тому, что оседание частиц красящего вещества происходит значительно более равномерно, и не связано с перепадами давления компрессора, усилием нажатия на курок и прочими факторами.

Кроме того, сухая порошковая краска более экологична, поскольку не содержит в себе токсичных органических растворителей. Тем не менее, при окрашивании рекомендуется пользоваться респиратором.

В применении порошковых красок имеются и ограничения. Например, с целью увеличения поверхностной активности окрашиваемой поверхности её рекомендуется подогревать до 150…200°С. В противном случае сила сцепления разноимённых зарядов уменьшается, что повлияет на долговечность.

Окрашивание

Порошковые покрытия наносятся на предварительно очищенную, подготовленную поверхность. Вначале производится промывка специальными составами, удаляющими с поверхности соли металлов, жир и загрязнения, а затем для промывания используется специально очищенная вода. Изделие просушивают и подвергают механической очистке, после чего уже наносится покрытие. Применяются два метода нанесения:

- Электростатическое напыление – для заряда краски используется генератор высокого напряжения.

- Трибостатическое напыление – заряд краски создается при помощи трения.

После нанесения окрашенное изделие подвергается нагреву в течение сорока минут и последующему охлаждению.

Типы распыления

Применяются два вида электростатического распыления — классическое и каскадное. Классика предполагает, что по высоковольтному кабелю на электростатический краскопульт поступает постоянный ток под высоким напряжением. Классическая схема имеет ряд существенных недостатков. Прежде всего, речь идет о нестабильности напряжения в пистолетном электроде. Кроме того, красить достаточно неудобно, так большой кабель стесняет в действиях, а для отключения электропитания нужно всякий раз добираться до трансформатора.

В каскадной методике высокое напряжение формируется не вовне, а в самом пистолете. К пистолету по низковольтному кабелю направляется напряжение всего лишь в 12 В, а уже внутри устройства происходит генерация высокого напряжения. Преобразование осуществляется на каскаде краскопульта. Применяемый кабель тонок и гибок, благодаря чему работать с ним очень удобно.

Каскадный способ позволяет отключать поступление электричества независимо от генератора, а также контролировать уровень напряжения, выбирая подходящий для того или иного вида материала. Само напряжение отличается высокой стабильностью, что позволяет существенно сократить расход ЛКМ. Главный недостаток каскадного распыления — высокая стоимость оборудования. Однако затраты быстро окупаются за счет экономичности данной технологии.

Электростатическое распыление имеет некоторые ограничения, диктуемые следующими обстоятельствами:

- Свойствами лакокрасочного материала. Чтобы краска правильно заряжалась на электроде, необходимо сопротивление на уровне не меньше 30 кОм. В противном случае эффективность покраски в электростатическом поле радикально сокращается. В качестве примера лакокрасочного материла с низким уровнем сопротивления можно привести составы со значительными добавками металлической пудры (к таковым относятся эмали типа «металлик»). До последнего времени электростатическое окрашивание не использовалось при нанесении водорастворимых красок, так как существовал высокий риск коротких замыканий по причине электропроводимости жидкости. Последние модели оборудования для электростатического окрашивания позволяют работать с водорастворимыми ЛКМ.

- Свойствами материала. Не проводящие ток изделия, такие как пластик и древесина, окрашивать сложно. Облегчить процесс можно при помощи специальных токопроводящих грунтов (в случае с пластиком) или увлажнения (для древесины).

- Формой окрашиваемой детали. Как было сказано выше, электростатический метод позволяет окрашивать изделия разных форм, однако в замкнутом токопроводящем контуре напряжение электростатического поля равняется нулю. Поэтому в глубоких выемках отсутствует электрическое поле, из-за чего на такие участки не попадают частицы лакокрасочного материала. Более того, не попадая во всевозможные впадины, краска концентрируется на других участках (например, на кромках), что приводит образованию слишком толстого слоя покрытия. Чтобы избежать подобных проблем (их называют контуром Фарадея), окрашивание труднодоступных мест осуществляется обычным краскопультом — безвоздушным или пневматическим.

Способы получения

Новейшие технологии порошковой покраски металла позволяют благодаря своим инновационным методикам использовать несколько способов нанесения полимерных порошковых составов на поверхность металлических изделий:

- электростатическое напыление порошковой краски на металлоконструкции и на различные отдельные изделия из металла;

- напыление краски направленным потоком воздуха;

- комбинированный способ напыления, сочетающий электростатический приём и направленный поток воздуха;

- напыление с помощью открытого пламеня.

Электрическое напыление

При этом способе полимерно-порошковая покраска получается с отличным качеством, а сами окрашенные изделия пользуются высоким спросом. При электростатическом напылении используется специальный распылитель, электростатический пистолет, который заряжает частицы полимера положительно. Сначала тщательно обезжиренные изделия помещается в покрасочную камеру, затем порошок полимера с помощью пневматического пульверизатора наносят на их поверхность. Температура в камере порошковой покраски, где выполняется покрытие, достигает 200 градусов. Надёжное прилипание частиц краски к поверхности металла происходит за счёт электростатического взаимодействия. Та часть порошка, которая не попала на горячий металл изделия, оседает на стенках камеры, осыпается вниз. Она затем периодически собирается специальным приёмником, расположенным под днищем камеры. Собранный порошок снова используется в покраске.

Нанесение направленным потоком воздуха

Сначала металлоконструкция в печи для порошковой покраски подвергается нагреву до требуемой температуры, затем потоком воздуха из пистолета для порошковой покраски происходит нанесение на неё полимерного состава. Частицы порошка, попадая на разогретый металл, плавятся и надёжно прилипают к нему. При этом образуется очень тонкая, но прочная защитная плёнка. Для того, чтобы прочность покрытия была максимальна, необходимо точно подобрать рабочую температуру металлических изделий. Влияет на процесс и площадь поверхности деталей, и сила электрического взаимодействия данного металла с частицами полимера. В заключении окрашенному изделию требуется дополнительная термическая обработка, которая надёжно закрепляет слой полимера на поверхности деталей.

Электростатическое напыление воздушным потоком

Этот способ покраски порошковой краской представляет собой симбиоз предыдущих способов нанесения покрытия. Частицы красящего полимера равномерно покрывают поверхность металлического изделия, так как сначала они получают электрических заряд в пистолете, а затем увлекаются направленным потоком воздуха к стенкам конструкции. Прокрываемые поверхности изделий электрически нейтральны за счёт прикреплённого заземления. Так обычно покрывают небольшие изделия с несложной поверхностной конфигурацией.

Пламенный способ окрашивания

Для этого способа изготавливают специальный полимерный порошок, который высоко термопластичен. В покрасочный аппарат вмонтирована газовая горелка, благодаря чему частицы полимера направляются к окрашиваемой поверхности уже не просто в потоке воздуха, а в раскалённых продуктах сгорания пропана.

При достижении поверхности металлических изделий эти частицы уже находятся в полу расплавленном состоянии, за счёт чего и образуется прочное покрытие. При этом методе исключается нагрев самой детали, что существенно экономит трудозатраты и расход электроэнергии. Этим методом выполняется напыление на массивные или уже установленные на место конструкционные элементы.

Во всех перечисленных случаях получения покрытий требуется точное соблюдение технологии порошковой покраски, так как при нарушении её основных требований можно получить легко отслаиваемые покрытия, недолговечные и неравномерные по толщине.

Порошковая краска — технические характеристики

Прежде чем использовать порошковую краску, необходимо хорошо подготовить рабочую область (сделать пескоструйную очистку поверхности или её грунтование). Это необходимо, так как материал плохо сцепляется с поверхностью.

После того как была очищена поверхность, можно приступить к работе с краской. Выбирать её следует в зависимости от того, какого результата вы хотите добиться.

Краска полиэфирная порошковая — характеристики

Наносится при температуре 170° С, применяется для защиты автомобильных деталей, мебели из металла, различного электронного оборудования, турников. Имеет много преимуществ:

- покрытие получается устойчивым к незначительным механическим повреждениям;

- не боится атмосферных осадков, воздействия ультрафиолетовых лучей;

- химическая стойкость (покрытие не повредится при воздействии кислот, бензина, смазочных материалов);

- хорошо защищает металл от коррозии.

Главное достоинство — не растекаются, благодаря чему можно хорошо прокрасить острые углы и кромки. Кроме этого такая смесь позволяет с лёгкостью создавать текстурированную поверхность.

Полиакрилатные краски

Чтобы смесь «схватилась», необходима температура более 180° С. Слой, который получается при застывании, устойчив к влиянию щелочей, атмосферных осадков, не боится воздействия ультрафиолета. При нанесении небольшого количества получится ровное и аккуратное покрытие.

Применяется материал при окрашивании изделий, сделанных из различных металлов. Могут также применяться при окрашивании элементов декора и мебели, которые сделаны из металла, осветительного оборудования. Такие смеси быстро застывают. Варианты без пигмента отличаются чистой поверхностью, достаточно прозрачны.

Эпоксидные краски

Смеси, которые применяются, если необходима электрическая изоляция поверхности и защита от появления ржавчины. Являются неплохой альтернативой некоторым вариантам электроизоляции (например, обмотка лентой). Достоинства:

- доступная цена;

- легкость использования;

- устойчивость к механическим повреждениям;

- надёжная защита от химического разрушения.

Смесь можно наносить как на холодную, так и на заранее подогретую рабочую область. Детали, покрытые такой смесью, можно применять при температуре до 150° С. Используются как для защиты от ржавчины, так и для украшения. Красить ими можно любые металлические поверхности.

Эпоксидно-полиэфирные (гибридные) краски

Очень прочный материал, выигрывает на фоне эпоксидных материалов. Не желтеет, не меняет цвет со временем, но постоянное воздействие ультрафиолетовых лучей не рекомендовано.

Отличительные черты: повышенная гибкость, ударопрочность и твёрдость покрытий, не боится влияния химикатов. Используются для окрашивания различных поверхностей (фильтры, элементы мебели, садовый инвентарь и другие).

Краски фотохимического отверждения

Современный тип универсального покрытия. Создание защитного слоя происходит в 2 этапа:

- при помощи ИК излучения состав сплавляется в монолитное покрытие;

- благодаря влиянию УФ лучей слой становится твёрдым.

Весь процесс занимает несколько минут. Технология позволяет покрывать различные поверхности, чувствительные к перепадам температур.

Необходимость подготовки алюминиевого профиля перед окрашиванием.

В начальной стадии процесса окрашивания производится предварительная обработка поверхности алюминиевого профиля, так как алюминий в обычных условиях вступает в реакцию с кислородом и образует на поверхности оксид алюминия. Этот защитный слой позволяет предотвратить естественный процесс окисления металла, но природная оксидная пленка слишком тонкая и очень чувствительна к внешним воздействиям.

Основное назначение предварительной обработки – снять с поверхности алюминиевого профиля:

- органические загрязнения (антикоррозионные смазки и смазочные масла);

- неорганические загрязнения (нагары и окислы, образующиеся в результате операций предварительной обработки профиля), в том числе окисную пленку;

- смешанные загрязнения (смазки, применяемые при обработке металлов давлением, эмульсионные композиции и др.).

Подготовка поверхности закладывает основы качественного покрытия, стойкого к атмосферным и другим воздействиям, способствует оптимальному сцеплению порошковой краски с окрашиваемой поверхностью. Обработка может производиться абразивным или химическим способом.

Плюсы порошковой краски с экономической точки зрения

Рассмотрим, какие есть положительные моменты в покрытии поверхности порошковой краской в экономической области:

Рассмотрим, какие есть положительные моменты в покрытии поверхности порошковой краской в экономической области:

- Так как отходов практически нет, то экономически выгодно купить именно ее, ведь иначе вы будете переплачивать за неиспользованную подтекшую краску, если речь идет о масляной краске.

- На окрашиваемый материал идет практически вся порошковая краска, как уже было сказано, потерь практически нет.

- Если краски много, то ее можно использовать повторно. Речь идет о том покрытии, которое не осело на поверхности, когда распыляли краску. Это возможно благодаря ее удачному составу.

- При этом весь процесс полностью автоматизирован. Поэтому обучаться тому, как правильно красить не приходится долго. Рабочие обычно готовы к работе спустя несколько минут после инструктажа.

- Потерять при окраске можно всего лишь от одного до четырех процентов краски.

- При этом практически девяносто пять процентов краски, которая остается не у дел, можно собрать и отправить в повторное использование. Это означает, что порошковая краска имеет высокий показатель утилизации.

- Так как нет нужды в растворителе, то это может означать, что вы не будете дышать испаряющимся веществом, ожидая, когда он высохнет, что во многом также сокращает время и средства.