Производители

Порошковые краски для бетона выпускают как отечественные, так и зарубежные производители.

На выбор продукции влияют такие факторы, как:

Отличным качеством обладают полимеры для бетонных покрытий мировых брендов:

- Бельгийский RPM.

- Швейцарский SIKA.

- Финские Tikkurila и Nanten Q.

Лучшими считаются американские краски. Они наиболее безопасны, экологичны и соответствуют высоким стандартам по изготовлению.

Краска от производителя Эпостоун.

Среди российских производителей полимерной продукции выделяются компании:

- «КрасКо».

- Streamline Chemical.

- «Элакор».

- Sibton.

Компания «КрасКо»

Фирма производит лакокрасочные материалы с 1999 г. и постоянно расширяет ассортимент. Продукция выпускается на высокотехнологичном оборудовании в соответствии с требованиями к качеству, которое проверяется от начальной стадии изготовления (заготовки и входного контроля сырья) до полной отгрузки.

В соотношении цена/качество фирменные краски превосходят аналоги конкурентов. Компания предлагает клиентам полимерные покрытия с высокими характеристиками как для производственных, так и жилых помещений по доступной цене.

Streamline Chemical

Фирма присутствует на отечественном рынке с 2005 г. Основная деятельности — изготовление полиуретановых и эпоксидных наливных полов, полимерных покрытий и особых красок. Продукция сертифицирована и имеет разрешительные документы. Широким спросом пользуется эпоксидная краска с повышенной химической устойчивостью ЭП-2346 и глянцевая двухкомпонентная полиуретановая краска ПУ-2357.

Компания «Элакор»

Компания «Элакор» не только производит и реализует красящие материалы для бетонных покрытий, но и предлагает услуги с обустройством полов.

В перечень работ входят:

- подготовка поверхности;

- фрезерование пола;

- покраска и заливка полимером;

- последующая сушка.

«Элакор» делает промышленные полы для любых гражданских, транспортных и сельскохозяйственных объектов и быстро вводит их в эксплуатацию.

Sibton

Иркутский лакокрасочный завод Sibton популярен благодаря собственной продукции под брендом «Байкальские краски».

Производитель выпускает широкий ассортимент красящих средств на передовом оборудовании, среди которых:

- олифы;

- латексные водно-дисперсионные фасадные краски;

- алкидные эмали;

- шпаклевки;

- растворители;

- органо-силикатные композиции;

- мастика.

Для защиты и окраски бетонных оснований разработана двухкомпонентная система «Сибтон «ЭП-ПРАЙМЕР/ЭП-БЕТОПОЛ», обладающая высокой химической стойкостью, гидроизоляционными свойствами и устойчивостью к истиранию. Главное достоинство краски — низкая цена.

Марки производителей

Среди отечественных полимерных красок выделяют: «Праспан» фирмы «Промышленные полы», Старатели, Юнис, LEVL Санкт-Петербург, DBSG. Среди зарубежных марок на слуху: «RPM» (Бельгия), «SIKA» (Швейцария), «Tikkurila», «Nanten Q» (Финляндия).

Цены здесь разные, независимо от раскрученности бренда или качества. На стоимость покрытий влияют представленные в составе вещества, плюс дополнительные характеристики: повышенная прочность, огнестойкость, выдержка сильных морозов. Посему и выбирать полимерное средство нужно, исходя из фактических потребностей окрашиваемого помещения. К примеру, внутри жилых домов или квартир некоторые эксплуатационные качества обрабатывающих покрытий не важны, так зачем тогда платить лишние деньги?

Технология нанесения

Окна и другие изделия из ПВХ окрашиваются при помощи краскопульта. Перед тем как залить в него полиуретан-акриловую краску, в нее необходимо добавить подходящий колер и тщательно размешать.

После вскрытия банки на поверхности красящего состава иногда можно обнаружить пленку, которую надо обязательно убрать. В ее составе присутствуют твердые частицы, не растворяющиеся при перемешивании и забивающие сопло краскопульта.

Если краска подверглась замораживанию, то ее следует выбросить, так как после воздействия отрицательных температур она теряет свои свойства.

Краска для окон наносится тонким равномерным слоем толщиной от 80 до 120 мкм. При этом нет надобности предварительно прокрашивать углы, грани и труднодоступные участки. Состав прекрасно держится и не стекает с вертикальных поверхностей. Краска начинает плотно держаться на поверхности уже через 2-3 часа. Но полное ее высыхание продолжается еще двое суток.

В промышленных условиях применяется форсированная сушка в течение двух часов при температуре плюс 50.

Краски для внутреннего применения

Для внутренних работ используют эпоксидные и эпокси-полиэфирные порошковые покрытия.

Полимерные эпоксидные краски эластичные, ударопрочные, стойки к растворителям, щелочи и кислотам. Однако могут желтеть со временем, но устойчивость коррозии от этого не ухудшается.

Эпокси-полиэфирными отделывают предметы, так как эта порошковая краска идеально подходит для полимерного декорирования. Она не желтеет, придаёт поверхности изделия твёрдое и при этом гибкое покрытие. Такие порошковые краски отлично подходят и для металла с полимерным покрытием, то есть для холодильников, стиральных машин и другого.

Какую пластмассу допускается окрашивать

Некоторые ее виды красить нет смысла. Даже после тщательной подготовки поверхности покрытие с них быстро сойдет. Определить по внешним признакам тип пластика нереально. Чтобы узнать, на основе чего он изготовлен, следует изучить маркировку:

- ABS-пластик: сополимер стирола на основе ударопрочных смол; непрозрачен, растворим в сложных эфирах, ацетоне, дихлорэтане; легко переносит низкие (до -40°С) и высокие (+90°С) температуры; используется в производстве корпусов бытовой техники, мебели, электроосветительных приборов, крупных деталей авто, аккумуляторов; при окрашивании применяют специальную краску по пластику для авто или обычную акриловую эмаль; требует предварительного грунтования;

- ПВХ (PVC): бесцветный прозрачный материал на основе винилхлорида; стоек к кислотам и щелочам, из-за сниженной морозостойкости (способен переносить температуру не ниже -15°С) применяется лишь для изделий, эксплуатируемых в помещениях, проводов и кабелей, труб, натяжных потолков, линолеума, оконных профилей, мебели; перед окрашиванием специальными эмалями для пластика обязательно грунтуется;

- полистирол (PS): термопластичен, может эксплуатироваться при температуре до -40°С; химическая стойкость невысокая; используется для изготовления опалубки, сэндвич-панелей, облицовки, потолочной плитки; опор для кабелей; окраска невозможна;

- поликарбонат (PC): прозрачный ударопрочный материал, при длительном воздействии УФ-лучей мутнеет, становится хрупким; морозостоек, температура плавления 150-300°С; применяется в производстве фар, линз, очков, сотового поликарбоната, используемого для изготовления навесов, теплиц, ограждений дорог; окрасить этот пластик нереально;

- полиэтилен (PE): хороший диэлектрик, химическая стойкость высокая; при нагревании способен размягчаться; применяется в производстве упаковки (пленки, бутылок); канализационных труб, электроизоляции; деталей аппаратуры, более плотный полиэтилен низкого давления в благоустройстве детских площадок; вспененная его модификация в производстве теплоизоляции; покрасить такую пластмассу невозможно;

- полипропилен (PP): химически стоек, растворим лишь в бензоле и толуоле; плавится при температуре 175°С, не стоек к лучам ультрафиолета; используется в производстве упаковочных материалов, труб, деталей аппаратуры, дорожных покрытий; окраска невозможна.

Таким образом, покрасить можно лишь пластик ABS или ПВХ. С мягких поверхностей покрытие будет быстро слезать.

Другие свойства пластмасс

Химическая стойкость. Химическая стойкость пластмасс, как правило, выше, чем у металлов. Химическая стойкость пластмасс в основном определяется свойствами связующего (смолы) и наполнителя. Наиболее химически стойкими в отношении всех агрессивных сред являются фторсодержащие полимеры —фторопласты 4 и 3. К числу кислотостойких пластмасс в отношении концентрированной соляной кислоты могут быть отнесены винипласт и фенопласты с асбестовым наполнителем. Стойкими к действию щелочей являются винипласт и хлорвиниловый пластик.

Электроизоляционные свойства. Почти все пластмассы — хорошие диэлектрики. Этим объясняется их широкое применение в электро- и радиотехнике. Большинство пластмасс плохо переносит т. в. ч. и поэтому они применяются в качестве электроизоляционных материалов для деталей, которые предназначаются для работы при частоте тока 50 Гц. Однако такие ненаполненные высокополимеры, как фторопласт и полистирол, практически не меняют своих диэлектрических качеств в зависимости от частоты тока и могут работать при высоких и сверхвысоких частотах.

Повышение температуры, как правило, ухудшает электроизоляционные характеристики пластмасс. Исключение составляет полистирол, сохраняющий электроизоляционные свойства в интервале температур от —60 до +60° С, и фторопласт 4 — в интервале температур от —60 до +200°. С.

Фрикционные свойства. В зависимости от условий работы пластмассовые детали могут обладать различными по величине фрикционными характеристиками. Так, например, текстолит при малых нагрузках имеет малый коэффициент трения, что и позволяет широко использовать его вместо бронзы, антифрикционных чугунов и т. д. Коэффициент трения тормозных материалов типа КФ-3 высок, что и отвечает назначению этих материалов. Из этих двух примеров следует, что утверждение, высказанное выше, справедливо

Окраска поэтапно

Если работают кистью, то двигаются с разным уровнем нажима, вначале делают его слабым, после сильнее, чтобы создать тонкий слой. Мазки делаются широкими и ровными. Обычно хватает 1-го слоя обработки кисточкой.

Использование аэрозоля предполагает нанесение состава в 2-3 слоя. Расстояние от предмета до баллончика должно оставляться в 20-30 см. Держим его прямо, и обрабатывают так всю поверхность, каждый слой наносится, только после полной просушки предыдущего. Время просушки зависит от марки, и узнать его можно, прочитав указания на упаковке.

Использование аэрозоля предполагает нанесение состава в 2-3 слоя.

Как повысить защитные свойства бетонного пола?

На сегодняшний день не составляет труда найти материал для защиты бетонных поверхностей, который обеспечивал бы длительную и беспроблемную эксплуатацию даже в экстремальных природных условиях, таких как повышенная влажность воздуха и резкие перепады температур. Самыми популярными технологиями защиты для пола из бетона являются:

- применение уплотняющих пропиток;

- нанесение лакокрасочных смесей (в качестве защиты и декора);

- использование схемы наливных полов.

При выборе способа защиты бетонного пола необходимо учитывать требования, предъявляемые к данному типу поверхностей. Не стоит забывать и про специфические условия, в которых в дальнейшем будет эксплуатироваться пол. Приведем простой пример:

- Если бетонный пол имеет пористую, слабую структуру, то перед отделкой его следует упрочнить с помощью специальных полимерных пропиток.

- Полимерные краски для бетона также отлично защитят пол, однако они в большинстве случаев выполняют декоративные функции (защита носит лишь поверхностный характер).

- Что же касается полиуретановых наливных полов, то перед их установкой следует нанести слой грунтовки, чтобы добиться максимальной адгезии между смежными слоями.

К выбору защитных составов, особенно полимерных красок, стоит отнестись со всей серьезностью, ведь их стоимость может сильно варьироваться в зависимости от модификации. Цены на качественные лакокрасочные материалы сложно назвать низкими. А при быстром износе поверхности работы придется проводить повторно, и, как следствие, понадобится дополнительное количество строительных материалов.

Пластиковые отходы и их переработка

Останки птенца темноспинного (лайсанского) альбатроса, которому родители скармливали пластик; птенец не мог вывести его из организма, что привело к смерти либо от голода, либо от удушья

Скопления отходов из пластмасс образуют в Мировом океане под воздействием течений особые мусорные пятна. На данный момент известны пять больших скоплений мусорных пятен — по два в Тихом и Атлантическом океанах, и одно — в Индийском океане. Данные мусорные круговороты в основном состоят из пластиковых отходов, образующихся в результате сбросов из густонаселённых прибрежных зон континентов. Руководитель морских исследований Кара Лавендер Ло из Ассоциации морского образования (англ. Sea Education Association; SEA) возражает против термина «пятно», поскольку по своему характеру — это разрозненные мелкие куски пластика. Пластиковый мусор опасен тем, что морские животные, зачастую, могут не разглядеть прозрачные частицы, плавающие по поверхности, и токсичные отходы попадают им в желудок, часто становясь причиной летальных исходов. Взвесь пластиковых частиц напоминает зоопланктон, и медузы или рыбы могут принять их за пищу. Большое количество долговечного пластика (крышки и кольца от бутылок, одноразовые зажигалки) оказывается в желудках морских птиц и животных, в частности, морских черепах и черноногих альбатросов. Помимо прямого причинения вреда животным, плавающие отходы могут впитывать из воды органические загрязнители, включая ПХБ (полихлорированные бифенилы), ДДТ (дихлордифенилтрихлорметилметан) и ПАУ (полиароматические углеводороды). Некоторые из этих веществ не только токсичны — их структура сходна с гормоном эстрадиолом, что приводит к гормональному сбою у отравленного животного.

Для борьбы с загрязнением окружающей среды полиэтиленовыми пакетами применяются различные меры, и уже около 40 стран ввели запрет или ограничение на продажу и(или) производство пластиковых пакетов.

Пластиковые отходы должны перерабатываться, поскольку при сжигании пластика выделяются токсичные вещества, а разлагается пластик за 100—300 лет.

Способы переработки пластика:

• Пиролиз • Гидролиз • Гликолиз • Метанолиз

В декабре 2010 года Ян Байенс и его коллеги из университета Уорик предложили новую технологию переработки практически всех пластмассовых отходов. Машина с помощью пиролиза в реакторе с кипящим слоем при температуре около 500° С и без доступа кислорода разлагает куски пластмассового мусора, при этом многие полимеры распадаются на исходные мономеры. Далее смесь разделяется перегонкой. Конечным продуктом переработки являются воск, стирол, терефталевая кислота, метилметакрилат и углерод, которые являются сырьём для лёгкой промышленности. Применение этой технологии позволяет сэкономить средства, отказавшись от захоронения отходов, а с учётом получения сырья (в случае промышленного использования) является быстро окупаемым и коммерчески привлекательным способом утилизировать пластмассовые отходы.

Пластики на основе фенольных смол, а также полистирол и полихлорированный бифенил могут разлагаться грибками белой гнили. Однако для утилизации отходов этот способ коммерчески неэффективен — процесс разрушения пластика на основе фенольных смол может длиться многие месяцы.

Достоинства и недостатки

Среди преимуществ полимерных красок выделяют такие:

- экологическая чистота, безвредность;

- долгий срок службы, устойчивость к износу;

- легкость в использовании;

- высокая влагостойкость;

- устойчивость к перепадам температур;

- экономичность;

- быстрота высыхания;

- широкая цветовая гамма на любой вкус;

- универсальность (подходит для любых поверхностей: деревянной, пластиковой, бетонной, металлической, стеклянной, керамической, глиняной; а также для наружных и внутренних работ).

Негативной чертой полимерного покрытия можно назвать дороговизну по сравнению с масляными эмалями. Плюс некоторые виды красок возможно нанести лишь посредством особого оборудования. Простой валик или кисточка здесь беспомощны.

Как проходит покраска металла порошковой краской

Металлические поверхности, в большинстве случаев, постоянно сталкиваются с воздействием окружающей среды и поэтому лакокрасочный состав очень быстро изнашивается. Порошковые краски отличное решение этой проблемы.

Стоят они относительно не дорого, поэтому стоимость здания из металлоконструкций особо не изменится, а множество положительных качеств данного материала надолго защитят поверхность постройки.

Единственный минус — технология нанесения порошковых красок, которая требует определенных познаний.

Как покрасить металл порошковой краской?

Как уже было сказано ранее, лучшая краска для металлического забора — это порошковая краска. Подготовка поверхности, которую требует технология порошковой покраски металла, практически не отличается от подготовки металла для других видов лакокрасочных изделий.

Чаще всего применяется обезжиривание, фосфатирование и травление поверхности металла.

Далее наступает этап непосредственной покраски металла порошковой краской. Если требуется окрасить большую однородную металлическую поверхность, то выгоднее использовать электростатическое нанесение.

Суть заключается в том, что с помощью специального прибора частицы краски наделяются электрическим зарядом и направляются на поверхность металла. Этот метод обеспечивает равномерное нанесение порошковой краски на металл.

Вторая технология нанесения порошковых красок заключается в нанесение лакокрасочного изделия на «кипящий слой».

Для этого изделие, которое необходимо окрасить, чаще всего это сета или металлическое изделие неправильной формы, нагревается до температуры в 55-60 градусов Цельсия, и на небольшое время опускается в специальную ёмкость с порошковой краской, оборудованную мембранами с нижней стороны, через которые поступает сжатый воздух, который доводит порошок до температуры кипения.

Растворяясь, частицы краски оседают на нагретой поверхности металла и формируют гладкий равномерный слой.

Цена оборудования для порошковой краски

В бытовых условиях, чаще всего, используются ручные электрические распылители, работающие от обычной розетки в 220 вольт.

Стоимость таких приспособлений варьируется от 1800 рублей до 12000 рублей и зависит, в основном, от именитости производителя.

Промышленное же оборудование для покраски металла порошковой краской очень разнообразно и может стоить от нескольких десятков тысяч рублей до нескольких миллионов рублей.

Как наносить порошковые краски на металлические поверхности?

К сожалению, в домашних условиях качественно нанести данный вид лакокрасочного покрытия на металлическую поверхность не получится. Для этого используются специальные покрасочные камеры.

Это связано, в первую очередь, с тем, что около 30% частиц порошковой краски по металлу не оседают с первого раза на поверхности и в случае открытого пространства осядут на всем, что окружает объект окрашивания. В покрасочной камере данные частицы улавливаются и снова направляются в работу.

Стоит отметить, что такое улавливание частиц порошковой краски по металлу не только оберегает окружающие предметы от порчи, но и снижает расход лакокрасочного материала.

Как говорилось ранее, после нанесения порошковой краски на металлическую поверхность, изделие отправляется в специальную полимеризационную камеру. На данном этапе нет никаких особенностей, необходимо просто следовать технологии.

Несколько слов о преимуществах порошковых красок по металлу

Данный вид лакокрасочных материалов имеет ряд преимуществ, которые выделяют его среди других возможных кандидатов на металлические поверхности:

- При помощи данного лакокрасочного материала достигаются уникальные физико-химические свойства;

- Покрытие из порошковых красок по металлу достаточно наносить всего в один слой, что существенно снижает расходы;

- Лакокрасочное покрытие из данного лакокрасочного материала обладает более высоким уровнем ударопрочных и антикоррозийных свойств, по сравнению с лакокрасочными материалами другого вида;

- Затвердевание покрытия происходит очень быстро — всего за 30 минут. Эта величина не достижима ни для одного другого вида лакокрасочного покрытия;

- Процесс окрашивания порошковыми красками по металлу является одним из самых экологически безопасных.

Область применения пластикового красителя с одним компонентом

Составляющие элементы жидкого полимера определяют его область и цели использования.

- Защищает основание от действия атмосферных явлений используется пластмасса в качестве красителя и эмали на основе полиуретана, на базе акрила и алкида. Вводимые в состав колеры декорируют поверхность из разных материалов.

- От УФ-лучей солнца, от нагрузок, от повышенной влажности воздуха, колебаний температур защищает полимерный состав. Такие технические характеристики продлевают срок службы конструкций, покрытых полиуретановыми КМ.

Как пример износостойкости полимерного красителя рассматривается разметка дорожная на автодорогах, на пешеходных переходах. Она не теряет свои технологические качества не один год.

- В быту для выполнения ремонтных работ применяются такие эмали. Покрываются лестницы на улице, фасады, мелкие архитектурные композиции, поверхности в ванной комнате, балконы.

Окрашивание металла пластиком

Металлические конструкции защищаются от ржавчины эмалью. Она изготавливается на основе алкидной смолы, растворителя-органика, наполнителя полимера. Наносится на чистый металл и уже на поврежденные коррозией участки. Предварительно очищаются проблемные места от отслоившейся краски. Образуется полимерная пленка. КМ окрашивается решетка на окнах балкона, козырек из металла над дверью, ворота гаража, разная трубопроводная система.

Применение в ванной комнате

Устранение зазора между ванной и стеной проводится пластмассой в жидком виде. Ею обновляется покрытие ванны, нижней чаши душевой кабины. Реставрационные работы проводятся несколькими путями с применением составов:

- восстановление верхнего слоя чаши акриловой смесью;

- на поверхность наносится эмаль специального состава. Изготавливается он на полимерных материалах.

Применяется наливная методика для обновления купели акрилом. КМ распыляется. После этого он растекается по стенам и дну чаши. Прочная пленка по всей ее площади – это результат ремонта. Купель преображается. Новое покрытие усиливает стены, повышается устойчивость к механическому воздействию, долго сохраняется температура жидкости в чаше, уменьшается вероятность появления грибка.

Благодаря жидкому пластику не тратятся финансы на покупку новой сантехники, на ремонт напольного покрытия и стен после на момент, когда демонтирована предыдущая модель и устанавливается новая. Отремонтированная купель готова к использованию через 36 часов. Если сантехника эксплуатируется правильно, то после реставрации жидким пластиком 20 лет сохраняется покрытие.

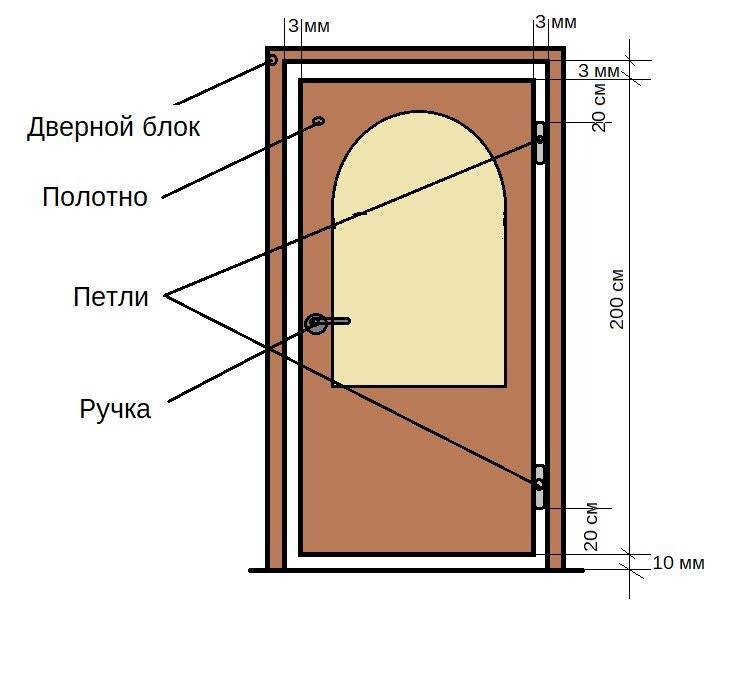

Установка окон из ПВХ с использованием КМ

Еще совсем недавно герметизация щелей при установке ПВХ-окон проводилась герметиком на силиконе. В настоящее время наносится на стык жидкий пластик или клеящая белая жидкость. Когда она высыхает образуется эластичная пленка, соединяющая элементы конструкции. Процесс напоминает диффузную сварку. Ликвидируются пустоты при монтаже ПВХ-блока. Цельная поверхность без трещин и пустот – результат работы.

Пластиковая краска для ПВХ-окон известна под брендом Cocmofen. Она легкая в работе как профессионалам, так и умельцам дома. Материал цветоустойчив, не наблюдается его усадки. Марка выпускается в 2 видах. Заделываются швы соединения профилей ПВХ-окна – первым видом Cosmofen 345. Второй Cosmofen Plus HV – применяется для приклеивания частей конструкции окна и фурнитуры.

Использование пластмассовой краски для древесины

Краска жидкий пластик для дерева на водно-акриловой основе защищает его от негатива атмосферных явлений, что поможет избежать разрушения древесины внутри. КМ используется для внутренних и наружных работ. Состав на водной основе, потому безопасный, не имеет неприятного запаха, с высокой скоростью высыхания.

Деревянное домостроение прослужит дольше, если торцы венцов сруба закрашиваются пластиковым КМ. Древесина покрывается прочной пленкой, обладающей эластичностью. Она отталкивает жидкость и через нее не проникают живые организмы. Покрытие переносит колебания температур в большом диапазоне, стойкое к повреждениям, к применению моющих средств.

Цвет выбирается любой при покрытии деревянной основы пластиковым красителем. За период эксплуатации яркость оттенка не теряется. Это объясняется тем, что в состав добавлены специальные вещества, которые укрепляют полимерную пленку и препятствуют потере яркости цвета. На древесину наносится состав, если она находится на улице 12 месяцев (напольное покрытие террас, лестничные конструкции, заборы).

История

Первая пластмасса была получена английским металлургом и изобретателем Александром Парксом в 1855 году. Паркс назвал её паркезин (позже получило распространение другое название — целлулоид). Паркезин был впервые представлен на Большой Международной выставке в Лондоне в 1862 году. Развитие пластмасс началось с использования природных пластических материалов (жевательной резинки, шеллака), затем продолжилось с использованием химически модифицированных природных материалов (резина, нитроцеллюлоза, коллаген, галалит) и, наконец, пришло к полностью синтетическим молекулам (бакелит, эпоксидная смола, поливинилхлорид, полиэтилен и другие).

Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли искусственной слоновой костью. В 1866 году Паркс создал фирму Parkesine Company для массового производства материала. Однако, в 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство. Преемником паркезина стал ксилонит (другое название того же материала), производившийся компанией Даниэля Спилла, бывшего сотрудника Паркса, и целлулоид, производившийся Джоном Весли Хайатом.

В России также велись работы по созданию пластических масс на основе фенола и формальдегида. В 1913-1914 годах на шелкоткацкой фабрике в деревне Дубровке в окрестностях г. Орехово-Зуево Г. С. Петров совместно В. И. Лисевым, и К. И. Тарасовым синтезирует первую русскую пластмассу — карболит и организует её производство. Своё название карболит получил от карболовой кислоты, другого названия фенола. В дальнейшем Петров Григорий Семёнович продолжает работу по усовершенствованию пластмасс и разрабатывает текстолит.

Из чего состоит, безопасность применения

Пластиком назвать его можно с натяжкой, как правило, состав включает в себя очень сильные клеи типа «COSMOFEN», а также отбеливающие составы, чтобы со временем он не желтел. Это жидкий состав, который наносится на стыки окна и пластиковых откосов и склеивает их намертво.

Хочется заметить, что практически все эти клеи, не реально ядовитые, имеют резкий запах. Обязательно нужно работать в проветриваемых помещениях (либо защищаться респираторами), дышать им нельзя! При больших концентрациях может вызвать отравление. Также на упаковках производители пишут – что при постоянной работе с ним, может вызывать «рак».

Если попал на кожу, это место нужно сразу промыть. Конечно, кожу он не прожжет, однако приятного мало, замучаетесь потом его оттирать.

Как покрасить пластик

Изначально подготавливаются все необходимые инструменты, материалы и средства защиты, выбирается способ покраски, подготавливается поверхность, а только потом делается покраска.

Способы покраски

Красители фасуются в банки, имеют форму аэрозоля или «жидкой пластмассы». Выбор способа нанесения зависит от опыта человека и объема запланированных работ.

- Аэрозоль. Краска-спрей подойдет для мелких предметов из пластика. Перед использованием нужно проверить качество распыления на малозаметном участке. Аэрозоль обеспечивает ровное нанесение, главное, выбирать баллоны с наконечником, регулирующим поток красителя и равномерность распыления. Недостатки: нельзя смешивать тона, невозможно наносить четкие границы цвета. Метод подходит для новичков.

- Банка. Объем краски больше, чем в баллоне, но в открытом виде смесь хранится меньше. Целесообразно использовать при больших объемах покраски. Состав наносится кистью, поэтому работа идет дольше и требует наличия определенных навыков. У неопытных маляров могут оставаться щетинки, разводы, а слой получается неровным и неопрятным. Краситель из банки иногда наносят краскопультом, реже валиком.

- «Жидкая пластмасса». Это однокомпонентный универсальный состав на основе природных растворителей с добавлением смол, пластификаторов, красящих веществ, опциональных добавок. В такой форме краситель наносится равномерно. Полученный слой защищает пластик от внешнего воздействия и делает поверхность привлекательной.

Подготовка пластмассы

- Удаляется предыдущая облицовка. Пригодится наждачка, растворитель или строительный фен;

- Поверхность очищается от загрязнений, пятен жира, битума или масла. Используется изопропиловый спирт, обычное моющее средство для посуды, мыльный раствор, а в тяжелых случаях – растворитель.

- После очистки нужно обезжирить пластик растворителем.

- Пластиковая поверхность обрабатывается антистатиком, чтобы во время окрашивания к основанию не липли волосы, ворс, пыль.

- При необходимости делается шпатлевание основания.

- Для обеспечения надежной сцепки пластик затирается шкуркой не более №180. После пластмасса снова чистится и сушится.

- После очистки поверхность нуждается в повторном обезжиривании.

- При необходимости основание грунтуется, снова затирается наждачной бумагой с зернистостью 400-500 и очищается.

Технология покраски поверхности

При нанесении краски кисточкой нужно делать широкие прямые мазки. Сначала кисть двигается мягко, затем делается более сильный нажим, что необходимо для создания тонкого слоя. В завершение делается мягкий штрих, выравнивающий поверхность. При правильном выполнении движений повторный мазок кистью делать не нужно.

Рекомендации по использованию кисти:

- в краске обмакивается только кончик кисти, а не вся щетина;

- чтобы слой был как можно тоньше нужно сильнее надавливать на кисть;

- в рабочем положении кисть держится под уклоном, который соблюдается все время покраски.

Нанесение из баллончика делается по следующей инструкции.

- Деталь кладется на ровное основание.

- Бумажным скотчем выделяется участок, который будет окрашиваться.

- Предметы и участки, не подлежащие окраске, закрываются пленкой, бумагой или газетами.

- Баллончик активно встряхивается.

- Поверхность устанавливается на расстоянии 20-30 см от аэрозоля.

- Баллончик удерживается прямо, краска равномерно, плавно распыляется на пластик. Постепенно баллончик нужно перемещать, не задерживая долго в одной точке, иначе появятся некрасивые потеки.

- Краситель распыляется в 2-3 слоя, чтобы обеспечить качественное равномерное прокрашивание. Каждый слой должен полностью высохнуть перед нанесением последующего.

- После покраски скотч удаляется.

Когда пластмасса полностью высохнет, можно сделать покрытие лаком.

Чтобы поверхность сделать идеальной, после высыхания лака можно покрыть полировочной восковой пастой, скрывающей мелкие дефекты.

В промышленности покраска производится методом распыления красителя слоем в 80-120 мкм. Предварительно основание обрабатывается специальным очистителем ПВХ, который снимает электростатическое напряжение, и обезжиривается. После покраски основание поддается форсированной сушке при t=+50 °C., которая длится 2-6 ч. Время сушки зависит от текстуры краски и состава.