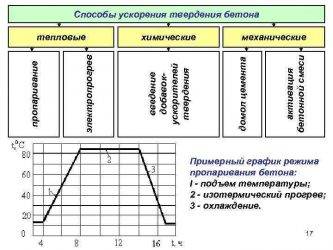

Температурный или физический способ ускорения твердения бетона

Одним из наиболее популярных способов ускорения твердения бетона является увеличение температуры. И тут может быть несколько вариантов. Один из них – использование камер термовлажностной обработки. В эти камеры можно погрузить бетон сравнительно малого объема, который может пригодиться в первую очередь при изготовлении штучных изделий, например, бетонных блоков. Еще одним способом ускорения затвердевания бетона является поверхностный прогрев. Здесь поле действия уже несколько шире, и этот метод может использоваться при заливке плит для железнодорожных платформ и многих других сооружений.

Чтобы понять принципы химических процессов внутри тела, нет необходимости быть академиком и даже глубоко погружаться в точные науки. Достаточно понять, что чем выше температура, тем быстрее происходит химическая реакция. Можно провести аналогию с нашими мышцами. Перед каждой тренировкой мы усиленно разминаем мышцы и прогреваем их, лишь только после этого приступая непосредственно к тренировке. Этот процесс делает занятие более эффективным за счет того, что при более высоких температурах химические реакции в организме, в частности, окисление белка, будет происходить существенно быстрее. В бетоне происходят схожие процессы. За счет повышения температуры цементный раствор быстрее соединяется с песком и крупным заполнителем. А это значит, что набор прочностных характеристик будет происходить существенно быстрее.

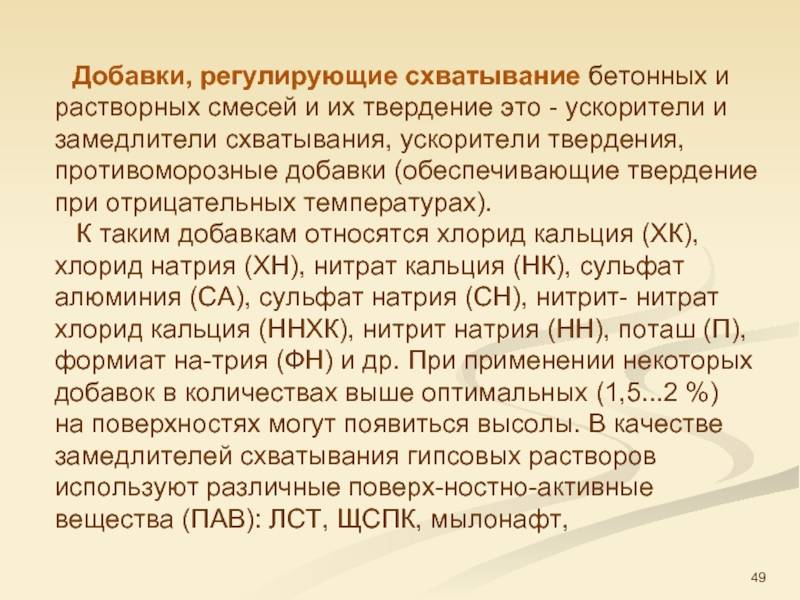

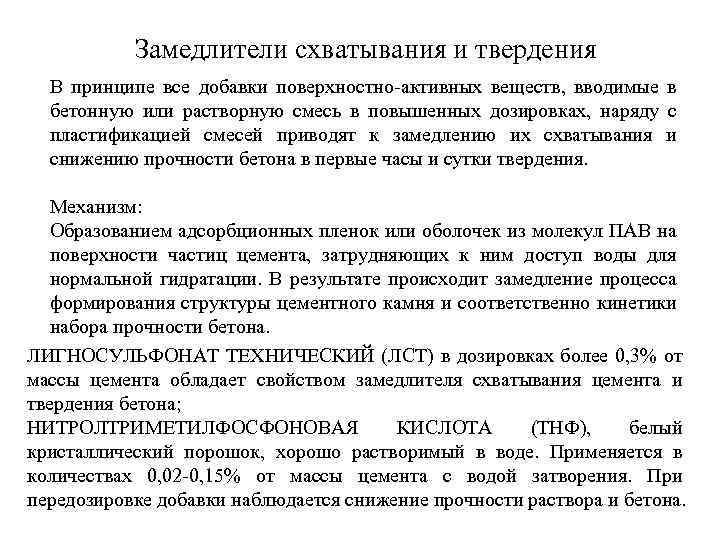

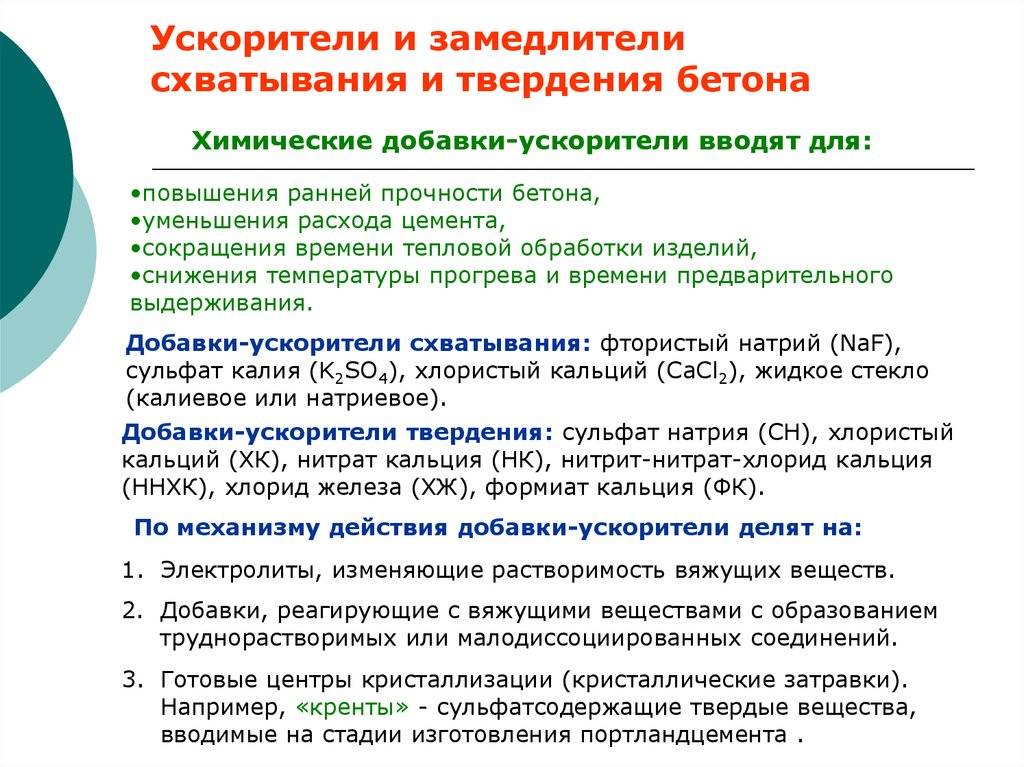

Добавки являются вторым по популярности способом ускорить реакцию твердения бетона. Преимуществом этого способа, помимо увеличения скорости твердения, является и увеличение самих прочностных характеристик бетона. Добавок для ускорения химической реакции существует множество, поэтому предлагаю рассмотреть некоторые из них.

1) Соли-электролиты. Требования к этим добавкам прописаны в ГОСТ 24211-2008, и основное требование к ним – достижение 30% прочностных характеристик бетона в первые сутки твердения

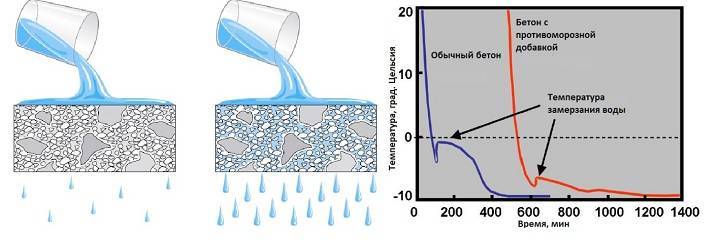

Важно помнить, что, если дело касается армированного бетона, мы не можем использовать хлориты и сульфаты: они сильно влияют на целостность арматуры при дальнейшей эксплуатации, выражаясь научным языком, приводят к коррозионным проявлениям на арматуре, вследствие чего применение монолитных плит для восприятия нагрузки на растяжение становится попросту невозможным. Такой бетон быстро потеряет в прочности

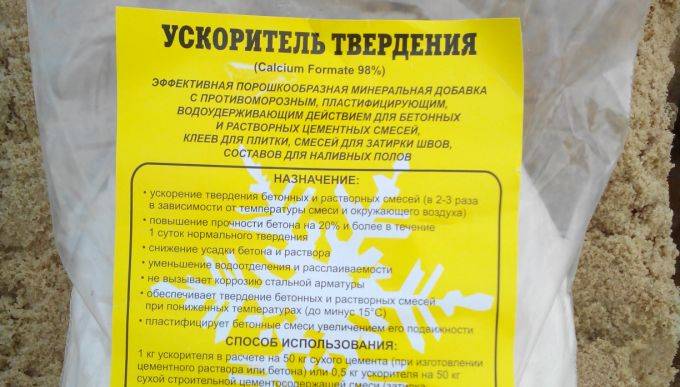

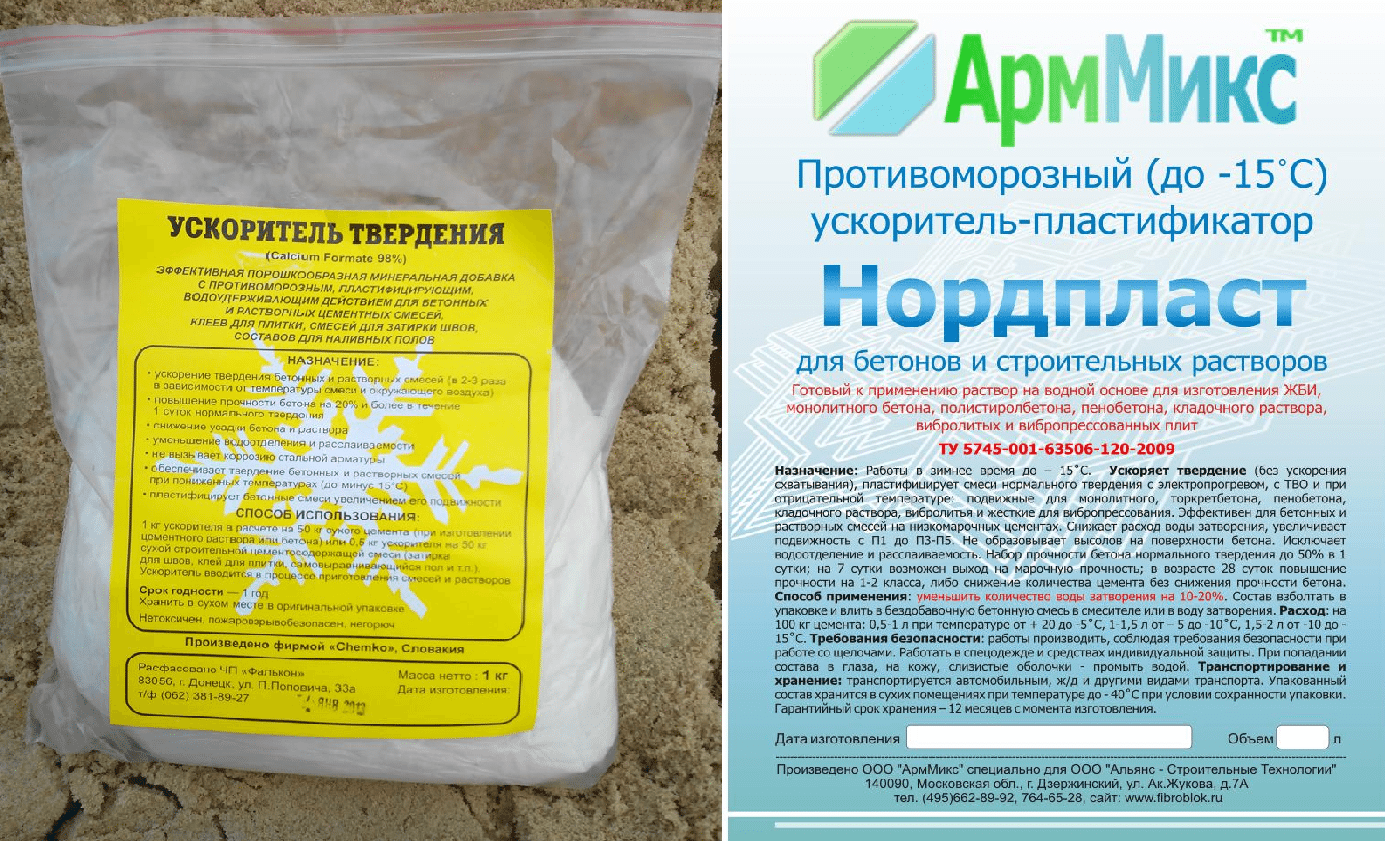

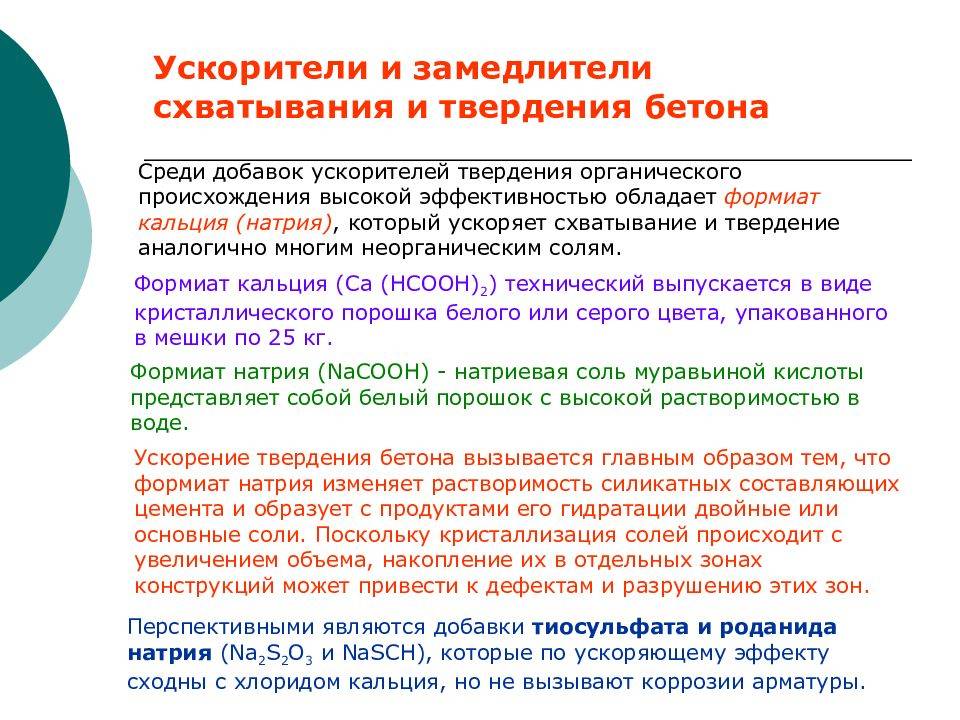

Основной вид таких добавок – кальциевая соль муравьиной кислоты. Она является одной из самых надежных и максимально распространенной в европейских государствах. Вторая популярная добавка — формиат натрия, хотя его основная задача – сохранение температуры и увеличение морозостойкости.

2) Микрокремнезем. Химическая формула – SiO2. Основной способ его получения – отходы от производства металлургических заводов. И второй способ – кварцевый песок, применяемый в автоклавных газобетонах. Песок сам по себе не взаимодействует с известью. Необходимо, чтобы химическая реакция протекала в автоклаве, иначе говоря, для этого необходимо высокое давление и температура. Но микрокремнезём имеет высокую дисперсность при схожем с песком составе, а значит, для взаимодействия не нужен никакой автоклав. Это самый лучший упрочняющий и ускоряющий твердение компонент, который применяется в бетонах, начиная от марки М700. Портландит, образующийся при соединении цемента и воды активно вступает в реакцию с микрокремнеземом, тем самым давая быструю реакцию твердения. Также для повышения удобоукладываемости нам приходится добавлять воду, ведь микрокремнезем, как мы заметили ранее, очень дисперсное вещество. А добавляя воду, мы изменяем водоцементное соотношение, что опять же негативно может сказаться в будущем. Ну и чтобы снизить это количество воды, нам необходимо применять пластификаторы.

Но отдельно стоит упомянуть и о минусах применения таких добавок. Все они имеют минеральное происхождение, а это значит, что вам регулярно придется проводить мероприятия, направленные на борьбу с высолами. Высолы, как уже неоднократно упоминалось в наших статьях, – бич современного строительства, и многие эксплуатационные службы попросту не хотят с ними бороться, т.к. делать это на «кустарном» уровне попросту бесполезно. Для эффективной борьбы стоит применять специальные гидрофобизаторы на этапе заливки бетона и после, наряду с нанесением гидроизоляции наносить еще и гидрофобизирующую пропитку. Этот комплекс мер просто необходим, если вы желаете продлить жизнь бетонной конструкции как минимум до положенных ей 50-70 лет.

Источник

Для чего нужен замедлитель твердения бетона

Для обеспечения монолитности возводимых железобетонных конструкций и их максимальной прочности и долговечности, бетонирование должно производиться непрерывно. Без использования добавок для бетона, такое возможно только при небольших объемах и для строительства простых конструкций.

Раньше, при проведении сложных и объёмных работ в промышленных объемах, не могли избежать перерывов в бетонировании конструкций, и поэтому на строительных площадках вынуждены были прибегать к устройству «рабочих швов». «Рабочие (или холодные) швы» — это всегда ослабленное место, поэтому их устраивали в сечениях, где стыки старого и нового бетона не могут отрицательно влиять на прочность всей конструкции. Их устройство связано с определенными трудностями и дополнительной затратой рабочего времени, так как для надежного сцепления нового бетона со старым, необходимо тщательно обрабатывать поверхность ранее уложенного бетона и арматуры.

В настоящее время технологии производства работ позволяют вести бетонирование непрерывно или с такими перерывами, в течение которых схватывание ранее уложенной смеси еще не начинается.

Главным технологическим решением служит введение в бетонную смесь замедлителей схватывания и твердения бетона. Это решение обеспечивает доставку бетонной смеси с бетонного завода без потерь качества смеси, удобоукладываемость и плавный набор прочности массивных бетонных конструкций без устройства «холодных» швов в местах технологических перерывов бетонирования.

Ускорение затвердевания бетона

Состав и пропорции для приготовления бетона на основе гранита и цемента.

Чтобы получить быстротвердеющий бетон с высокими характеристиками прочности, достигаемыми в естественных условиях уже в первые дни после его заливки, можно использовать и обычный цемент. К способам ускорения застывания бетона относятся:

- уменьшение в растворе цементной и водной составляющих (тощий бетон);

- применение модификаторов, активирующих гидратацию;

- домалывание связующего компонента с добавлением в него гипса.

К тощему бетону относится и бетонный раствор марки 200, из которого уже могут изготавливаться конструкции перекрытий. Менее марочные растворы применяются в подготовке оснований перед дорожным строительством и возведением зданий. Ускорение застывания бетона достигается, благодаря меньшему количеству реагентов, из-за которых процесс гидратации проходит гораздо быстрее. При изготовлении так называемого жесткого бетона нельзя увеличивать дозировку воды, так как ее избыток приведет к ухудшению качества раствора.

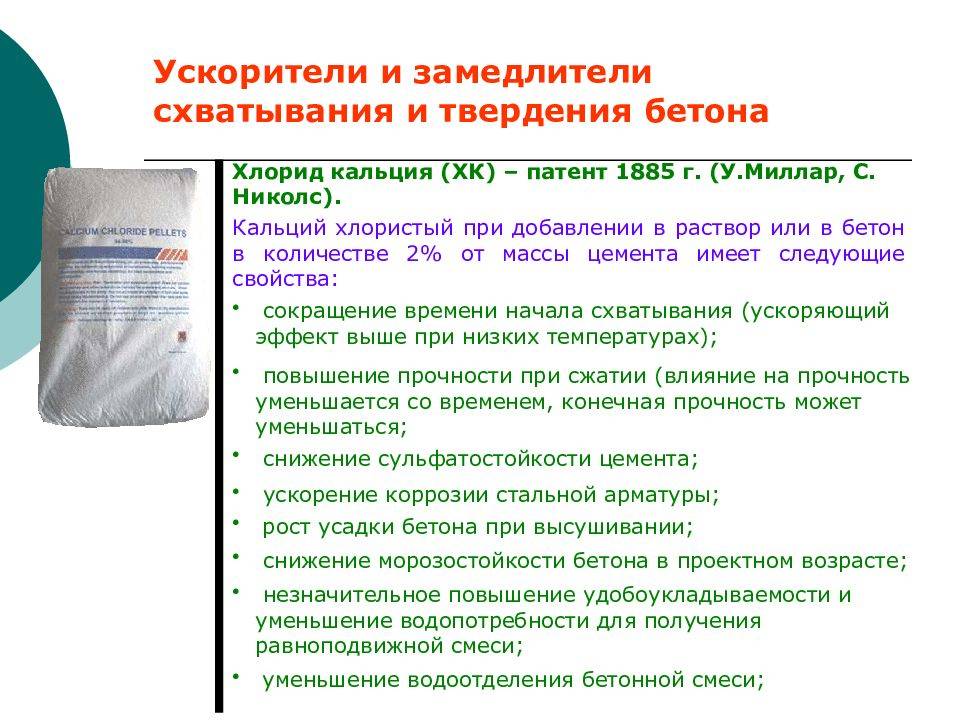

Затвердевание бетона проходит быстрее, если при приготовлении в раствор добавлять хлористый кальций. Его содержание в бетоне не должно превышать 3%. Если изготавливается железобетонная конструкция, то количество CaCl2 снижается до 2%. Этот модификатор нельзя закладывать в растворы, которыми будут заливаться железобетонные конструкции с арматурой сечением тоньше 4 мм, так как он станет причиной коррозии металла. Не рекомендуется его применять и для сооружения долговременных ЖБИ. Следует добавить, что хлористый кальций добавляется в смесь вместе с водой. Перед тем как залить жидкость в бетон, модификатор необходимо растворить в ней. Специалисты советуют добавлять CaCl2 в пуццолановые цементы, шлакопортландцементы и цементы с длительным сроком затвердевания.

Быстротвердеющий бетон, набирающий за первые сутки застывания до 50-55% расчетной прочности, получается при домалывании и добавлении в него гипса, содержание которого в связующем компоненте доводится до 3%. Однако лабораторные опыты показали, что лучшие показатели затвердевания показал бетон на основе цемента с 8-процентным содержанием гипса. Специалисты, проводившие исследования отметили, что более эффективным отвердителем является высокопрочный гипс. Бетон, приготовленный с этим модификатором, по показателям прочности почти в 1,5 раза превысил раствор, в который добавлялся обычный строительный гипс.

Добавки иностранных изготовителей:

Cementol Omega P производится в Словении и используется в качестве отвердителя бетонной смеси.

- Addiment BE2 (Германия). Сверхмощный ускоритель твердения, который применяется для бетонного торкретирования, а еще работ по ремонту. Дозировка в порошковом виде — 2.0-4.5%.

- Addiment BE5 (Германия). Ускоритель, который применяется для создания бетонных продуктов и зимнего строительства. Дозировка в порошковом виде — 1.0-2.1%.

- Addiment BE6 (Германия). Жидкость-ускоритель, рекомендуемая для выполнения работ по ремонту.

- Cementol Omega P (Словения). Используется для бетонной смеси и раствора. Дозировка — 1.0-2.5%.

- Tiksocret P (Словения). Обладает очень сильным ускорением застывания торкретбетона. Дозировка в порошковом виде — 2.0-4.0%.

- Лития карбонат (Италия). Нашел применение в создании бетонной смеси и раствора на базе высоко алюминатного цемента.

Работа добавок твердения пенобетона и бетона основывается на активизированном процессе цементной гидратации, которая приводит к более быстрому созданию гелей, забирающих в свои ячейки больший объем жидкого вещества.

Действие ускорителей, которые принимают участие в реакциях обмена, весьма неоднообразно. Под их воздействием увеличивается поверхностная площадь цементного камня и сокращается средний пористый размер. Наряду с развитием строения микропор увеличивается интенсивность связывания влаги под воздействием адсорбционных сил. Объем связанной влаги адсорбционным путем под влиянием добавок способен возрастать до 1.3 раза, основываясь на концентрации и типе ускорителя.

Результатами проверок было подтверждено, что ускорители твердения оказывают позитивное влияние на строение камня цементного на каждом из его уровней: объем микропор увеличивается, а объем макропор уменьшается на фоне незначительного изменения общей пористости материала.

Укладка (заливка) бетона при различных температурах

Бетонирование при высокой температуре

Повышение температуры бетона активизирует взаимодействие воды и цемента и ускоряет твердение бетона. С другой стороны, избыточный нагрев бетонной смеси приводит к расширению, которое фиксируется при схватывании бетона и твердении цементного камня. В дальнейшем, при охлаждении бетон сжимается, однако возникшая структура препятствует этому, и в бетоне возникают остаточные напряжения и деформации. Обычно бетон сильнее нагревается с поверхности, поэтому и избыточное напряжение в первую очередь возникает у его поверхности, где могут образовываться трещины. Критический период времени, когда в бетоне образуются усадочные трещины, часто начинается через час после приготовления бетонной смеси и может продолжаться от 4 до 16 часов. (Усадка пористых ячеистых бетонов протекает по другим механизмам). При прогнозируемой среднесуточной температуре воздуха выше + 25°C и относительной влажности воздуха менее 50% для бетонирования рекомендуется использовать быстротвердеющие портландцементы, марка которых должна превышать марочную прочность бетона не менее чем в 1,5 раза. Для бетонов класса В22,5 и выше допускается применять цементы, марка которых превышает марочную прочность бетона менее чем в 1,5 раза при условии применения пластифицированных портландцементов или введения пластифицирующих добавок . Либо использовать добавки, замедляющие сроки твердения бетона. Также разумным может быть укладка бетона в утреннее, вечернее или ночное время при падении температуры воздуха и исключения воздействия на бетонную смесь солнечных лучей. При бетонировании температура поверхности бетона не должна превышать + 30 +35°C. При появлении на поверхности уложенного бетона трещин вследствие пластической усадки допускается его повторное поверхностное вибрирование не позднее чем через 0,5-1 ч после окончания укладки. В особых случаях для охлаждения бетона можно использовать чешуйчатый лед. Свежеуложенную бетонную смесь надо защищать от обезвоживания из-за воздействия температуры воздуха, солнечных лучей и ветра. После набора бетоном прочности 0,5 МПа, уход за бетоном должен заключаться в обеспечении постоянного влажного состояния поверхности путем устройства влагоемкого покрытия и его постоянного увлажнения, выдерживания открытых поверхностей бетона под слоем воды или непрерывного распыления влаги над поверхностью конструкций с помощью распылителя для газонов или перфорированного шланга. При этом только периодический полив водой открытых поверхностей твердеющих бетонных и железобетонных конструкций не допускается. Во избежание возможного возникновения термонапряженного состояния в монолитных конструкциях при прямом воздействии солнечных лучей свежеуложенный бетон следует защищать отражающей (фольгированной) полимерной пленкой или бумагой в комбинации с теплоизолирующими материалами. При использовании деревянной опалубки, ее также нужно постоянно поливать водой. Особенно актуальны меры по охлаждению твердеющего бетона при минимальном размере сечения фундаментной ленты 80 см и более. В этом случае при гидратации выделяется слишком много тепла и перегрев бетона и последующее образование трещин возможно даже при обычных температурных условиях.

Примеры производителей

Элакор-ЭД

Бетонирование в зимнее время, заливка бетона в мороз: особенности, технология В серию Элакор-ЭД входят эпоксидная грунтовка с растворителем (грунт – 2К/60) и без (грунт – 2К/100), эпоксидная краска (эмаль 2К), эпоксидный прозрачный светостойкий лак (лак-2К), эпоксидный наливной пол, а также наливной пол Г1, Белый Экстра, прозрачный (для ЗД полов), антистатический, эпоксидная шпаклевка-2К, эпоксидный компаунд триксотропный. При использовании Элакор-ЭД необходимо соблюдать меры безопасности:

- Противогазовые респираторы (марка А) или противогазы.

- Если работы ведутся в закрытых помещениях, необходимо использовать шланговый противогаз или проточно-вытяжную вентиляцию.

Элакор-ЭД пожароопасная добавка. Необходимо дать смоле высохнуть. Пока примесь не затвердела нужно избегать открытого огня, или инструментов, которые могут дать искру.

BAUPOX 100 GP

Двухсоставная глубокопроникающая бесцветная смесь, основа которой – эпоксидные смолы. Ее используют для придания прочности бетонной основе, а также как противопыльное средство для полов из бетона. Свойства эпоксидной пропитки:

- легкая в использовании;

- небольшая липкость;

- глубоко действующая.

Характеристики:

- используется с бетоном, класс которого от С20/25;

- основа должна быть стабильной;

- минимальная адгезия 1,5 Н/мм2;

- влагосодержание основы до 4%;

- поверхность должна быть герметична;

- температура поверхности от 100С;

- влажность воздуха до 75%.

Материал состоит из двух частей: смолы и отвердителя, которые необходимо смешать в нужных для работы пропорциях малооборотной дрелью. Наносится при помощи валика или кисточки. Если покрытие пропиткой происходит в несоответствующей влажно-температурной среде, необходимо использовать отопительные приборы или осушители воздуха.

Эпоксол

Эпоксол – пропитка для бетонных полов и стяжек.

Двухкомпонентный материал, основу которого составляет вода. Цели использования:

- Придает прочность (в 2-3 раза) и обеспыливает основу.

- Придает поверхности устойчивость к химическим веществам, воде и т. д..

- Защита от коррозии.

Пропитка экологична, наносится на свежий бетон или старый (влажный) бетон. Если пропитку используют на свежий бетон, она усиливает водостойкость, морозостойкость, а также устойчивость к коррозии. Приготовление: смола смешивается с отвердителем до однородной массы, добавляется вода (8-10 л на 1 кг раствора). Перед использованием необходимо дать смеси постоять 10 мин. Наносить следует на очищенную основу.

Другие

Эпоксидные пропитки других производителей, которые применяются для бетонных основ:

- эпоксидные пропитки специального назначения: ЭХД, ЭА;

- эпоксидно-модифицированные пропитки марки ЭПОФОМ (эпоксидный компаунд для устройства наливных полов, покрытий, ремонта трубопроводов) Эпофом-1,2,3, Эпофом – 1с;

- эпоксидно-диановые пропитки для ЛКМ Э-41, Э-40, Э-40р.

Отечественные добавки

В Москве и других городах России выпускаются такие ускорители застывания бетона:

- Форт УП-2.

Использование комплексной добавки позволяет повысить прочность на 30-60%. Средство совместимо с бетонами разных марок подвижности. Состав имеет вид порошка темного цвета. Он содержит соли, которые вводят после разбавления цементно-песчаной смеси водой. Порошок применяется для ускорения схватывания пористых бетонов.

- Кальций хлористый.

Добавка создана для ускорения набора прочности бетонных изделий и увеличения срока их эксплуатации. Активное вещество получает влагу из воздуха, способствуя ее накоплению в структуре материала.

- Конкрит-Ф.

Добавка производится на основе хлористого кальция, уменьшающего время затвердевания. К положительным качествам средства относят повышение устойчивости бетона к промерзанию и износу, возможность ускоренной выемки залитых блоков из форм. Отвердитель добавляют на этапе смешивания сухих компонентов с водой. Конкрит-Ф нередко применяют при изготовлении брусчатки, чтобы блоки не имели крупных пор и сколов.

- Релаксор.

Входит в группу суперпластификаторов, выпускаемых в виде порошка, жидкости или геля. Средство комплексного действия уменьшает время застывания и набора прочности монолитных конструкций. Релаксор используется для повышения устойчивости материала к морозам. Опалубку можно удалять через сутки после заливки. При использовании добавки в сочетании с прогревом время затвердевания уменьшается на 4-8 часов.

- Реламикс.

Серия включает несколько средств, имеющих разные свойства и назначения. Все типы добавок увеличивают прочность монолита на ранних этапах схватывания. Они повышают устойчивость бетонной смеси к чрезмерной влажности и агрессивным веществам.

Как ускорить процесс твердения бетона

Существуют разные способы ускорения твердения бетона, самым действенным среди которых является использование химических присадок.

От чего зависит скорость твердения

На отвердевание бетона влияют такие факторы:

- Температура воздуха. Чем она ниже, тем больше времени требуется выжидать перед демонтажем опалубки. Для набора прочности требуется нормальная влажность. Отклонение показателя от нормы в большую или меньшую сторону нарушает гидратацию цемента. В жару бетон быстро застывает, однако конструкция получается хрупкой. Оптимальным для бетонирования временем считается сентябрь.

- Марочная прочность. Чем больше этот показатель, тем быстрее схватывается материал.

- Предполагаемая нагрузка на монолитную конструкцию. Вертикальные опалубки удаляют раньше горизонтальных. Такое правило действует и в отношении ячеистых бетонов.

Способы ускорения процесса

Существует 2 метода, применяемых для быстрого схватывания строительной смеси: автоклавная обработка и введение химических добавок — ускорителей твердения бетона.

Первый способ невозможно использовать при построении конструкций своими руками. Бетонный блок нужно помещать в особую камеру с высокой влажностью. Обработка горячим паром позволяет бетону набрать прочность за 2-3 часа.

Действие добавок-ускорителей твердения

Принцип действия затвердителя основывается на ускорении химических реакций между ингредиентами смеси. Под воздействием добавок образуются гели, впитывающие большой объем влаги.

Ускорители оказывают разные влияния на бетон:

- увеличивают площадь поверхности монолита, уменьшая средний размер пор;

- ускоряют связывание воды (это достигается благодаря самопроизвольному повышению концентрации растворенных компонентов);

- положительно влияют на структуру искусственного материала на всех уровнях (увеличивается количество микропор, уменьшается число макропор).

Основные виды добавок

Существуют такие типы добавок для быстрого твердения бетона:

- Сухие упрочнители для бетонной стяжки (топпинги). Смеси содержат особые виды цемента и устойчивые к механическим повреждениям наполнители. Иногда добавляются химические вещества. Такой состав наносят на свежеуложенный бетон, в результате чего на поверхности образуется твердое покрытие.

- Газообразователи. Способствуют вовлечению воздуха в структуру материала. Средства используются при производстве газобетона. Добавление веществ снижает вес конструкции, но негативно сказывается на ее прочности. Самым распространенным представителем этой группы добавок является алюминиевая пудра. При добавлении средства одновременно выполняют виброобработку. Пудра в сочетании с цементом образует алюминат кальция, ускоряющий схватывание.

- Ускорители набора прочности. Комплексные добавки сокращают время получения высоких эксплуатационных качеств в 2-3 раза. Раннее снятие опалубки ускоряет процесс строительства. Добавки используются для восстановления свойств длительно хранившегося цемента. Потерь прочности бетона при использовании такого материала не наблюдается.

- Ускорители схватывания. Ускоряют первичное твердение смеси. Используются при проведении аварийного ремонта, заделке отверстий в бетонных емкостях. В эту группу входит жидкое стекло.

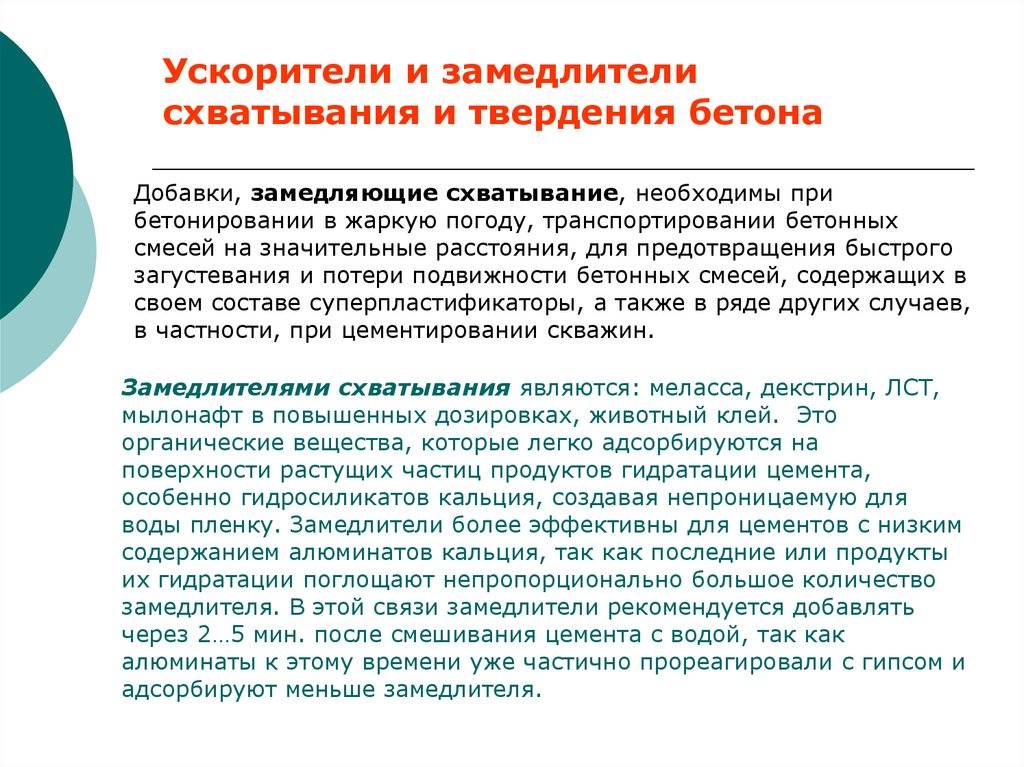

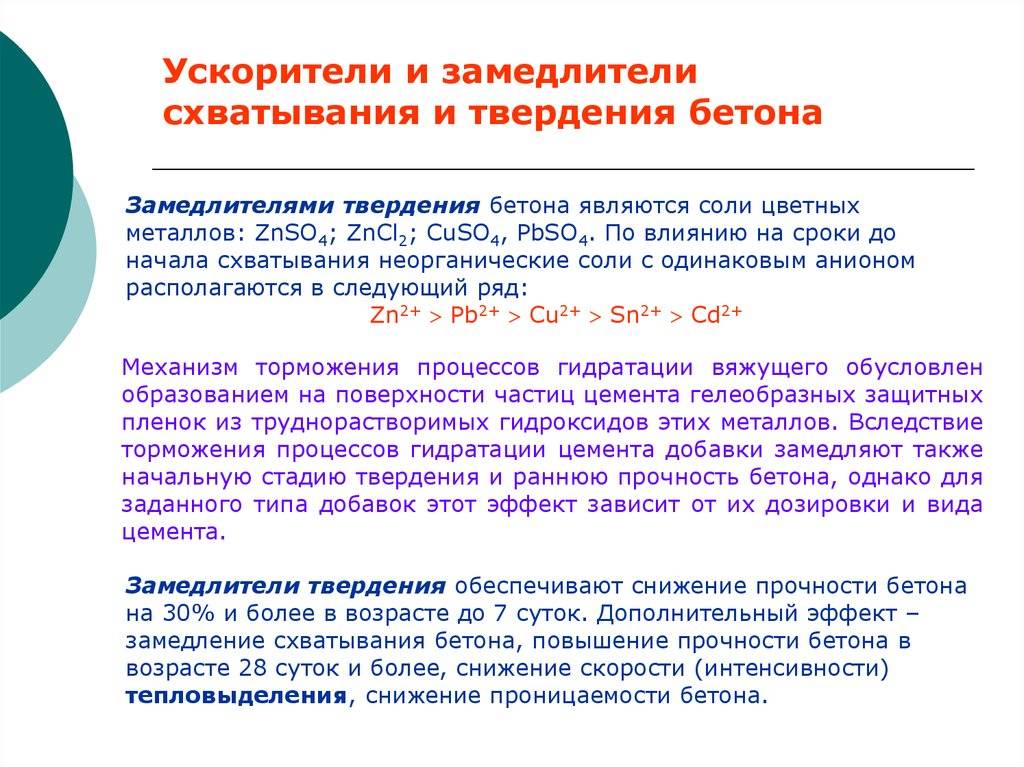

Классификация замедлителей схватывания: воздействие на состав бетона

Наиболее подходящими для этих целей классами являются первый, второй и четвёртый.

- Добавки первого класса представляют собой электролиты, меняющие растворимость вяжущих веществ. К ним относятся амины, органические кислоты, а также спирты. На данный момент пользуются меньшим спросом.

- Добавки второго класса взаимодействуют с вяжущими веществами, создавая труднорастворимые или малодиссоциированные соединения. Замедляющий эффект добавок этого класса можно объяснить появлением экранирующих плёнок, что получаются из продуктов реакции.

- Добавки четвертого класса – наиболее походящий вариант добавок. К ним относят ПАВ, что способны адсорбироваться и на вяжущих, и на гидратных образованиях. Различают два основных вида замедлителей: химического и физического воздействий.

Первые основаны на торможении процесса роста кристаллической решётки в смеси. Благодаря медленному росту решётка приобретает более сложный и равномерный вид, что положительно сказывается на прочности готового бетона. Из плюсов можно также отметить повышение показателей морозостойкости и водонепроницаемости всей конструкции. Но здесь, как и говорилось выше, необходимо соблюдать строгую дозировку. Избыток добавки в растворе может привести к критической потере прочности бетона.

Вторые сформировывают труднопроницаемую пленку на самих зернах цемента, замедляя их схватывание. Это повышает адгезию и влагозащиту, но плохо сказывается на общей прочности готовой конструкции.

Как работают замедлители твердения

Добавки для замедления схватывания и твердения бетона тормозят процессы гидратации клинкерных минералов, а также содержат электролиты, препятствующие коагуляции коллоидного раствора и гидратных соединений.

Физические замедлители твердения

Эти добавки создают пленку на поверхности цементного зерна, препятствуя гидратации. Минусом таких добавок является возможное снижение прочности бетона.

Химические добавки

При использовании в рекомендованных концентрациях не оказывают влияния на итоговую прочность бетона. Они замедляют естественный рост кристаллической структуры бетона, вследствие чего она формируется более равномерно, а это в итоге положительно влияет на прочность материала.

Также в качестве замедлителей твердения используются следующие вещества:

- молочная сыворотка (1,5–3% от массы бетона);

- кормовая сахарная патока (0,05–0,3% от массы цемента);

- костный клей;

- крахмал.

В применении этих добавок есть те или иные ограничения, к примеру, сахарная патока не подходит для железобетонных конструкций.

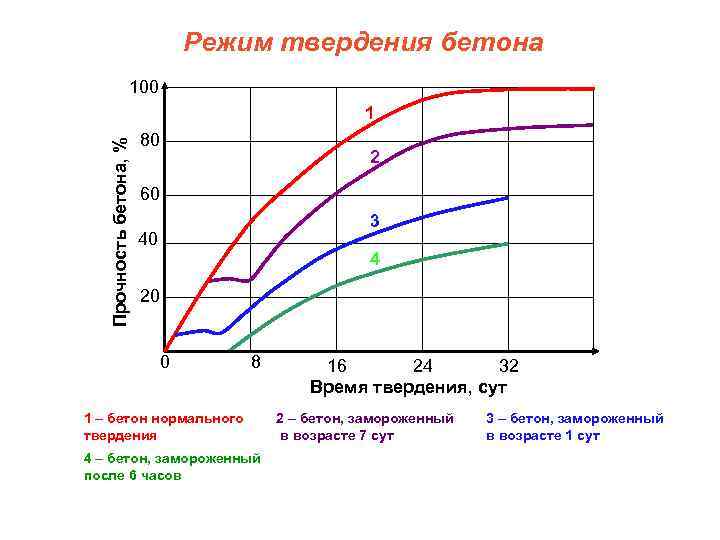

Твердение бетона и способы ускорения этого процесса

Твердением или кристаллизацией называют процесс превращения бетона в камень. Предшествует ему так называемое схватывание или коллоидация – загустевание цементного теста. Четкой границы между двумя этими состояниями не существует – первая стадия плавно переходит во вторую. На качество конечного продукта огромное влияние оказывают условия твердения бетона – климатические и температурно-влажностные.

Условия твердения бетона

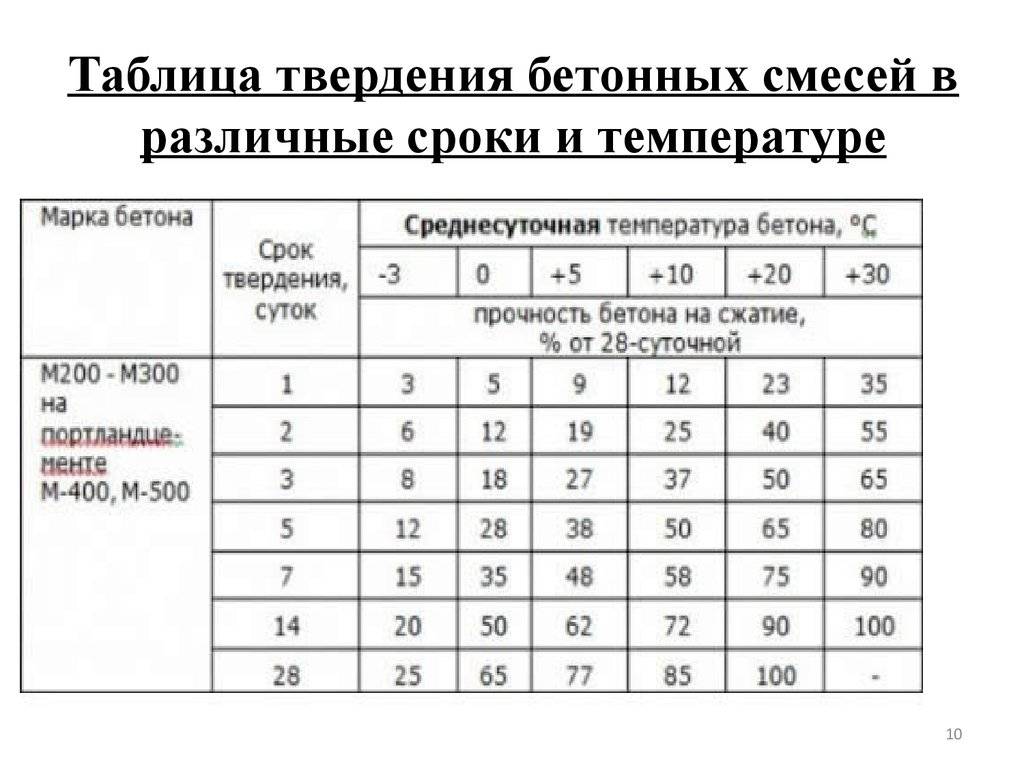

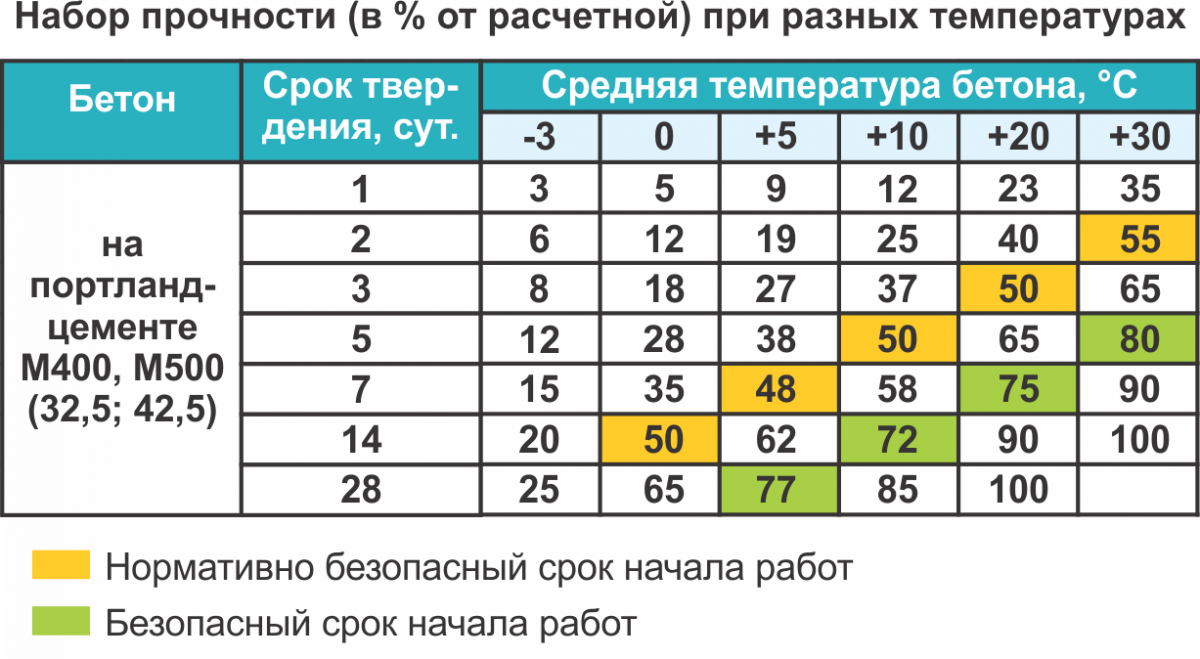

Временем твердения бетона называют временной отрезок, по прошествии которого бетон приобретает заданную прочность. Расчетное, стандартное время твердения бетона составляет 28 суток. Но даже по истечении этого времени процесс набора прочности не завершается – кристаллизация бетонной структуры может длиться месяцы и даже годы.

Благоприятными для твердения бетона считаются следующие условия:

- температура окружающей среды – около 20С;

- влажность воздуха – свыше 90%;

- отсутствие ветра и солнечного света.

Ускорение твердения бетона

Существуют следующие способы сокращения времени набора прочности бетона (Харьков активно их применяет):

- повышение температуры окружающей среды до 70-90С и влажности до максимальных значений (автоклавная обработка);

- нанесение на поверхность раствора тонкого слоя водонепроницаемой эмульсии;

- приготовление смеси из подогретых компонентов;

- электроподогрев бетонной массы и согревание бетона теплым воздухом;

- применение ускорителей твердения.

Для достижения большей эффективности используются комбинации разных методов.

В заводских условиях часто применяют автоклавное твердение бетона – обработку изделий в специальных печах в среде горячего водяного пара.

Опытным путем установлено, что закалка в автоклавах наиболее результативна при включении в состав бетонной смеси мелкофракционного кремнеземистого наполнителя (тонкомолотого песка).

Кремнеземистый компонент в условиях высоких температуры и давления связывает известь, выделяющуюся в результате химического взаимодействия компонентов смеси с водой, и тем самым, способствует образованию большого количества силиката кальция – прочного химического соединения, составляющего основу цементного камня.

Для ускорения сроков выдержки бетонной смеси в ее состав может быть введена специальная добавка – ускоритель твердения бетона и его схватывания. Применение подобных добавок позволяет сократить время набора прочности на четверть.