Технология термической обработки древесины

Данную технологию изобрели финские специалисты.

Она состоит из нескольких стадий обработки:

- — сначала древесина просушивается путем помещения ее в камеру для сушки на длительное время при температуре от 100-300 градусов. На этом этапе обработке вся влага с древесины убирается;

- — термическая обработка – для такой обработки в камеру, где находится древесина, запускают горячий пар, температура там выше 250 градусов.

Термическая обработка есть разная:

- — одноступенчатая;

- — многоступенчатая – при такой обработке пар подается под определенным давлением.

Поэтому она подразделяется на классы:

- — первый класс — обработка паром до 190 о С, оттенок слега меняется, свойства улучшены по минимуму;

- — второй класс – обработка паром до 210 о С, оттенок получается темнее, повышается прочность древесины, а также становится выше устойчивость к процессу гниения;

- — третий класс – обработка паром до 240 о С, у дерева насыщенные темные оттенки, здесь все свойства повышены до максимума (прочность, устойчивость, плотность).

Другие способы производства

Процесс изготовления термодревесины является довольно простым – по сути, ее подвергают длительному воздействию температуры, в результате чего она становится пустой. В том смысле, что в ней частично выгорает целлюлоза, выходят все имеющиеся смолы и меняется структура самих волокон – дерево как бы карамелизируется, благодаря чему приобретает очень высокие показатели, из-за них оно и ценится. Термообработка древесины может производиться четырьмя различными способами.

- Одноступенчатая обработка перегретым паром при температуре 150-200 градусов по Цельсию. Таким способом получают, так сказать, стандартное термодерево, которое можно приобрести в больших строительных магазинах.

- Многоступенчатая обработка перегретым паром под давлением. В большинстве случаев данная технология применима для не высушенной древесины – сначала она в течение нескольких часов обрабатывается паром в камере, в которой создается давление в 1,6Бар, а потом просушивается. В процессе сушки ее разогревают еще один раз, чтобы улучшить технические характеристики.

- Обработка горячим маслом. Этот способ обработки термодревесины предусматривает ее помещение в растительное масло и медленный нагрев в нем. В процессе такого воздействия древесина впитывает некоторое количество масла, в результате чего приобретает способность противостоять влаге и не трескаться при пересыхании.

- Обработка древесины в среде инертных газов – как правило, в азоте при повышенном давлении и низком содержании кислорода. Этот процесс известен под названием ретификация – с его помощью получают термодревесину самого высокого качества.

Что получается в результате всех этих видов обработки? Какие придают ей свойства таким способом? А вот с этим моментом мы и разберемся дальше.

Лучшие породы термодерева для модификации

Помимо технических характеристик, термодоска меняет цвет и текстуру, конкретные изменения зависят от древесины. При этом не все виды одинаково хорошо переносят термическое воздействие. Рассмотрим наиболее подходящие породы для изготовления термодревесины:

- Термоясень. Благодаря эластичности породы ясень идеально переносит термообработку, превращаясь в сверхпрочный и невероятно красивый термоясень с золотисто-коричневой поверхностью.

- Термобереза. Неповторимая фактура березы — однотонная пастельная текстура практически без годовых колец — сочетается с прочностью и износостойкостью термомодифицированной древесины.

- Термососна. Мягкая хвойная порода превращается в прочную и износостойкую термодревесину светло-коричневого оттенка.

- Термобук. Твердолиственная порода с однородной текстурой также хорошо переносит процедуру. Термобук приобретает благородный цвет, практически неотличимый от пород дуба.

- Термотик. Экзотическая порода становится неуязвимой для насекомых, а поверхность преображается в колоритный золотой цвет. Подробное описание террасной доски из экзотической породы древесины термотик.

- Термоорех. Американский орех после термообработки становится влагостойким и прочным, а главное — дарит невероятную палитру цветов: от светло-коричневого до темного шоколада.

- Термокедр. Изысканная порода, помимо роскоши, становится практичной для повседневной эксплуатации. Термодревесина насыщенного желто-коричневого цвета.

Террасная доска из термоясеня — оптимальный выбор для бытового и коммерческого применения с любыми нагрузками!

Производство термодревесины.

Технология производства термодревесины своими руками

Современная технология производства термодревесины предполагает длительное воздействие высоких температур на заготовки лиственных и хвойных пород. В основном используются такие породы, как сосна, дуб и ясень, в более редких случаях – ель.

Под воздействием высоких температур изменяется структура и плотность древесины, в результате чего она становится пустотелой. Из дерева практически полностью выгорают полисахариды, смола, целлюлоза, а волокна пиломатериала видоизменяются («карамелизуются»).

Изготовление термодревесины в промышленных условиях и своими руками выполняется в три этапа. На первом осуществляется принудительная сушка заготовок для максимально возможного снижения уровня влаги. Продолжительность сушки древесины зависит от породы используемого сырья и размеров заготовки.

Производство термодревесины проводится с помощью нескольких методик:

- Одноступенчатая. Стандартная обработка пиломатериала под воздействием нагретого пара до 180-200 градусов.

- Многоступенчатая. Обработка древесины перегретым паром под давлением, проводится в несколько этапов. Данная технология изготовления термодревесины используется в основном для предварительно не высушенного сырья. На первом этапе заготовки обрабатываются горячим паром в камере под давлением, на втором – дополнительно просушиваются.

- Обработка горячим маслом. Заготовки пиломатериала помещаются в емкость с маслом, после чего медленно нагреваются. В процессе обработки древесина впитывает небольшое количество масла, что повышает ее устойчивость к влаге.

- Обработка в среде инертных газов. Обработка заготовок в азоте при высоком давлении и пониженном содержании кислорода. Этот метод позволяет получить термодревесину высочайшего качества.

Технология производства термически обработанной древесины предполагает воздействие на заготовку перегретого пара при температуре от 150 до 240 градусов, что позволяет классифицировать готовую термодревесину на три группы:

- Первый класс. Обработка сырья при температуре не более 150 градусов, готовый пиломатериал имеет слегка тонированный оттенок и самые низкие технико-эксплуатационные характеристики;

- Второй класс. Древесина обрабатывается паром при температуре до 210 градусов, пиломатериал приобретает высокую прочность и твердость, устойчивость к гниению и разложению. Оттенок древесины получается более насыщенным;

- Третий класс. Наиболее высокий класс термически обработанной древесины, после обжига при температуре до 240 градусов пиломатериал получает высочайшую прочность, твердость и устойчивость к неблагоприятным внешним факторам.

Термическая обработка заготовок проводится в специальных закрытых камерах на протяжении 24 часов. Нагретый пар выступает в качестве защитной среды, он не допускает горения пиломатериала и активно участвует при этом в химических реакциях.

На последнем этапе изготовления термодревесины своими руками (закаливание) пиломатериал подвергается длительному охлаждению при постоянном контроле процентного содержания влаги в древесине (на уровне 6-7 процентов). Заключительной обработки древесина не требует.

Термодревесина, достойно зарекомендовав себя в качестве современной отделки бань и ряда объектов наших частных и корпоративных клиентов, является идеальным для внутренней и наружной обшивки домов, саун и бань, монтажа полов, включая модульный паркет, открытых террас, патио, садовых дорожек и прибассейновых территорий, изготовления лестниц, предметов интерьера, а также садовой мебели, элементов ландшафтного дизайна и ограждений.

Чтобы сделать термодревесину более долговечной, мы рекомендуем обязательно покрывать доски составами, защищающими от воздействия солнечных лучей.

Термодерево выгорает на солнце, а защитные финишные покрытия способны не только дополнительно предохранять его от воздействия внешней среды, делать ярче, выгодно подчеркивать структуру, но и защищать от воздействия ультрафиолета.

Обработка увеличивает износостойкость, уменьшает возможность возникновения трещин и оживляет поверхность.

Обращаем внимание, что до монтажа уличных конструкций доски следует покрывать выбранным составом со всех сторон, следуя рекомендациям производителя при температуре не ниже +16-18 градусов. Перед началом работ рекомендуется очистить поверхность от пыли и грязи

Мы опробовали и рекомендуем покрытия следующих торговых марок:

- Tikkurila Валтти масло для дерева;

- Специальные масла для древесины Osmo.

- Для термодревесины в бане и сауне подойдет масло Tikkurila Супи Лаудесуоя для защиты полка.

Стадии обработки

Поскольку термически модифицированная древесина является наиболее экологически чистым продуктом деревообработки, то для всех операций используется только водяной пар. Регулируемыми параметрами являются температура, длительность и цикличность отдельных стадий техпроцесса.

Существует два класса продуктов из термообработанной древесины, которые различаются по своей термостабильности (Thermo-S) и по долговечности (Thermo-D). Существенными особенностями продуктов Thermo-S являются внешний вид и длительная прочность. Классифицированный в соответствии со стандартом EN 350-1 (шкала: от 1- очень прочный, до 5 — недолговечный). Древесина класса Thermo-Sзначительно более стойкая и относится к 3 классу сопротивления распаду, в то время, как определяющей характеристикой продукции Thermo-D является её биологическая устойчивость. Так, например, термически модифицированное изделие класса 1 может выдерживать контакт с землёй в течение примерно 25 лет (определяется количеством влаги в почве).

При производстве термодревесины применяют только тело, воду и водяной пар, без добавления химических реагентов. Процесс включает в себя:

- 1. Увеличение температуры для окончательной сушки исходного материала. Древесину нагревают, вначале примерно до 100 °С, а затем, с уже меньшей скоростью — до 130…140 °С. Содержание влаги в исходном материале значения не имеет, поскольку на данной фазе показатель влажности древесины будет уменьшаться примерно до нуля. Когда вся вода высвобождается, а процесс нагрева продолжается, состав полуфабриката претерпевает изменения, в основном, в составе гемицеллюлозы. Они начинаются уже с 150 ° C, а далее термомодификация только усиливается. Присутствующий водяной пар действует как защитный газ:поддерживает стабильность процесса под небольшим избыточным давлением, и замещает кислород внутри камеры.

- 2. Фактическая фаза термической модификации. Она происходит при 185…220 °C, в зависимости от желаемой степени модификации. Температура повышается до требуемого уровня и поддерживается постоянной на протяжении от 2 до 3 часов. Для сохранения кислорода в камере и воздействия на химические изменения в древесине в камеру впрыскивается пар.

- 3. Фаза охлаждения и восстановления. Характеризуется снижением температуры процесса из-за разбрызгивания воды. Здесь происходит восстановление влажности древесины до желаемого уровня, обычно около пяти процентов. Стабильность параметров конечного продукта очень высока.

Диаграмма последовательности процесса термического модифицирования древесины для разных её классов приведена на рис. 2.

Рисунок 2 – Последовательность этапов термомодифицирования древесины классов Thermo-S и Thermo-D

Содержание влаги в конечном продукте стабилизируется на уровне 4 процентов или чуть больше, а среднее значение тангенциального набухания и усадки для обработанной древесины класса Thermo-S составляет 6…8%,а для Thermo-D – 5…6%.

Наилучшим исходным материалом для производства термодревесины считается северная сосна и ель видов Pinus Sylvestris и Picea Abies. Эти виды хотя и отличаются медленным ростом, но зато характеризуются повышенными значениями исходной плотности.

Область применения

Применяют термодерево везде, где используют обычную древесину. Это очень дорогой материал и надо лишь правильно принять решение о целесообразности его применения. Например, внутри здания отделать стены и пол дешевле обычным деревом. Такой дорогостоящий материал применяют там, где он оправдывает свои затраты:

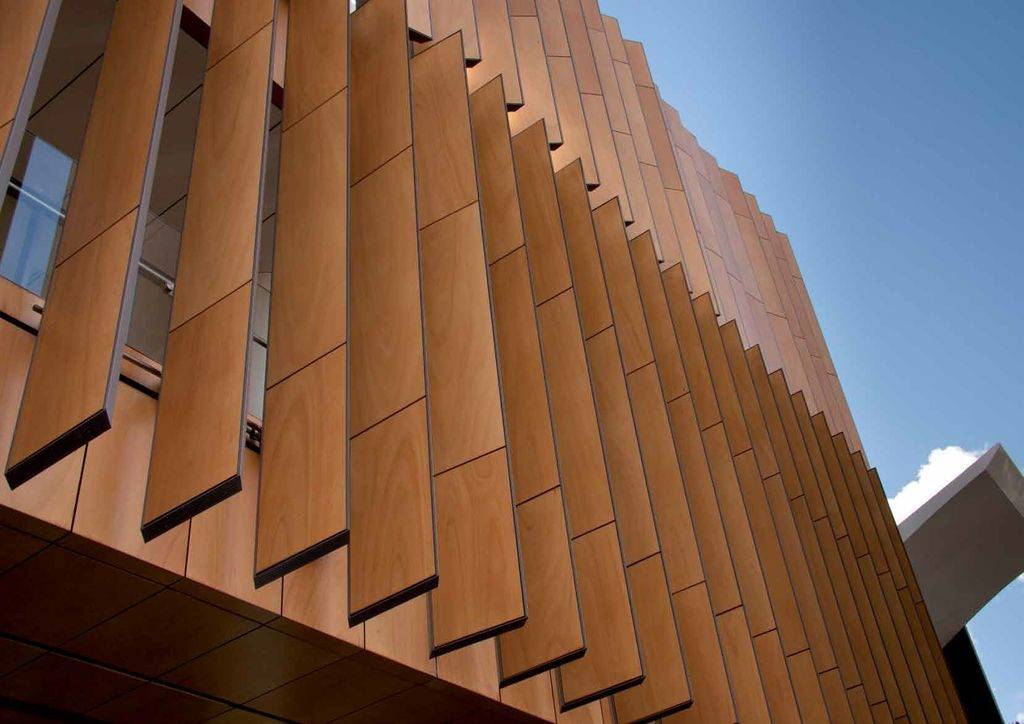

- для отделки фасада изготовляют вагонку с пазами для монтажа, простые планки, блок-хаус. Свойства материала позволяют долгое время сохранить первоначальный вид фасада дома. Кроме эстетичности, в фасаде не заведутся жуки короеды, не появиться грибок;

- на домашнем участке красиво смотрится садовый паркет из термодерева. Выполнить монтаж самому не составит труда. Планки легко соединяются замками. Ими выкладывают садовые дорожки, пол в ванной комнате, площадки у бассейна, полы сауны, террасы. Вообще садовый паркет из термодерева долго прослужит в любом сыром помещении и на улице. Продлить паркету жизнь помогает защитное масло;

- изготовленные обои из термодерева обладают всеми достоинствами натурального дерева. Они влагостойкие и могут использоваться в помещении с повышенной влажностью, например ванной комнате;

Деревянные обои

- во всех влажных местах на даче хорошим материалом для пола станет террасная доска из термодревесины. От палубной доски она отличается рифленой поверхностью. Монтаж доски на пол легко выполнить самому в беседке, открытой веранде, террасе;

- палубная доска отличается гладкой поверхностью. К морскому судну материал отношения не имеет. Он лишь имитирует гладкую поверхность палубы. Еще одно отличие палубной доски – закругленные фаски. Область применения палубной доски такая же, как у террасной. В основном ее монтаж необходим для обустройства пола. Чтобы палубная доска была не скользкой, по окончании монтажа пола ее покрывают противоскользящим маслом;

- термодревесина используется для изготовления элементов декора: подоконники, поручни, наличники и другие элементы. Установленные в бане подоконники устойчивы к влаге и никогда не деформируются. Покрытый маслом подоконник надолго сохранит свой оттенок при любых условиях. Цветоводы всегда расставляют свои растения на подоконнике и от небрежного полива они часто портятся. На изготовленном подоконнике с применением термообработки поливка цветов не испортит фактуру. Из термодоски получается красивая садовая мебель;

- широко используется в строительстве брус, изготовленный с применением термообработки. Из бруса строят дома, бани. Брус «SHP» применяют в строительстве террас, беседок, заборов. Для украшения интерьера брус используют в оформлении сада, декорировании стен. Брус идет для монтажа стропил, опор, лаг под палубную и террасную доску. Из бруса легко самому сделать прочную опору в хозяйственной постройке;

- термодоска, в отличие от обычной доски, хорошо выдерживает перепады температур. Поэтому она более подходит для обустройства теплого пола ванной комнаты. Главное для пола использовать равномерный электрический нагрев до температуры 35оС. Теплые полы в ванной комнате из термодоски создадут необычный дизайн.

Ванная комната, отделанная термодеревом

красивые стены без забот и хлопот

Фасадные элементы домов привлекают к себе максимальное внимание. Это обязывает собственников выбирать для отделки стен материалы с хорошей эстетикой

Но также фасады принимают на себя и всю основную нагрузку извне – негативное влияние окружающей среды и климата. Данный факт повышает объем требований к внешней облицовке, заставляя искать надежные и качественные решения. Одним из лучших вариантов становится фасадная доска из термодерева.

Термодерево для фасада: особенности и достоинства

Термомодифицированная доска для отделки фасада значительно отличается по свойствам от обычной древесины, что делает пиломатериал уникальным и востребованным. Большую часть своих характеристик доска для фасада дома меняет в процессе термопроизводства, когда под действием высоких температур из древесины удаляются излишки влаги, углеводные компоненты. Меняется и сама структура материала, делая волокна невосприимчивыми к влаге и влиянию биологических факторов. Облицовочная доска для фасадов из термодревесины:

- Не поглощает воду – все капли, падающие на поверхность дерева, просто скатываются с нее.

- Имеет малый вес – благодаря перестройке волокон в процессе термомодификации дерева.

- Не деформируется – сохраняет стабильность размеров и формы на протяжении всего эксплуатационного срока.

- Имеет высокую механическую прочность – твердость материала повышается за счет изменения плотности и структуры древесины.

- Отличается повышенной привлекательностью – внешний облик термообработанного дерева сопоставим с текстурой элитных древесных пород.

- Сохраняет экологичность – технология исключает использование химических компонентов, оставляя термодерево безопасным для человека и окружающей среды.

Опираясь на приобретенные свойства, можно утверждать, что отделка фасадной доской гарантирует натуральность, декоративность, а также удивительную долговечность наружных стен любого дома.

Как выбрать термодоску для фасадов

Термодоска фасадная представлена разными вариантами пиломатериалов. Чаще всего для отделки используется планкен, но также можно оформить внешние стены дома вагонкой или имитацией бруса.

Часто у покупателей возникает вопрос, какой вариант термодерева предпочесть. И хотя вся термомодифицированная древесина имеет отличный перечень характеристик, для фасадов рекомендуется:

- термобук;

- термоклен;

- термоольха;

- термопихта.

Перечисленные древесные породы обладают малым собственным весом, что позволяет получать из них удивительно легкий материал. Это значит, что при монтаже доски вагонки или планкена не будут требовать дополнительных способов крепления и не дадут избыточной нагрузки на стены дома. Также термомодифицированные сорта лиственных пород имеют привлекательный внешний вид и не требуют особого ухода в процессе эксплуатации.

Термодерево для фасада – надежная облицовка на долгие годы.

Характеристики материала

Термическая обработка придает древесине много положительных качеств:

- устойчивость размера является главным положительным качеством, которым наделено термодерево. Материал не изменит внешний вид от влияния многих негативных факторов. Термодревесина, в отличие от обычного дерева, не изменяет форму от влаги, потому что имеет равновесную влажность близкую к нулю и не поглощает пар;

- важным показателем является длительный срок эксплуатации и прочность материала. Термообработка увеличивает срок службы деревянных досок до 20 раз. От высокой температуры в древесине частично распадаются полисахариды. Образовавшиеся защитные качества препятствуют развитию плесени и появлению насекомых;

- термодерево отличается высокой устойчивостью к пожарам. Сухое натуральное дерево мгновенно разгорается. Процесс модификации снизил риск воспламенения материала до минимума;

- эстетичный вид материала позволяет внедрять оригинальные идеи дизайна. По структуре термодревесина схожа с элитными породами тропических деревьев, превосходя их по стойкости.

Садовая дорожка из термодекинга

Уход за термодеревом

Термодерево на протяжении срока эксплуатации сохраняет устойчивость к влаге, температурным перепадам, вредителям, агрессивным средам, но УФ-лучи для досок ощутимы. Под их воздействием верхний слой досок выгорает и становится серым. За год под УФ-лучами доска выгорает на 0.05-0.1 мм, при этом структура остается прежней, как и прочностные характеристики.

Первый вариант борьбы – это периодическая шлифовка, так как внутри доска имеет такой же оттенок, что и на лицевой стороне. Однако бесконечно стесывать верхний слой не получится, поэтому проще использовать натуральное защитное тиковое масло предназначенное для термодоски.

Тиковое масло BIOFA хорошо подходит для защиты термодоски от УФ

Состав из природных составляющих наносится кисточкой на лицевую сторону термодоски вдоль волокон. Первым слоем наносится тиковое масло, вторым – состав под условия эксплуатации (для наружных или внутренних работ). Периодичность окраски зависит от условий эксплуатации и количества попадающего на доску Солнца.

Состав не образует на поверхности термодерева защитную пленку, которая со временем протрется или треснет, наоборот, впитывается в доску и защищает ее.

Что такое термодревесина — технология производства термодерева

Что такое термодревесина?

Информация о термодревесине появилась в начале прошлого века. Путём научных исследований, стало понятно, что прошедшая обработку под воздействием высоких температур, обычная древесина меняет свои физико-механические свойства в лучшую сторону, она становится биологически стойкой и не подверженной к воздействию многих отрицательных факторов.

Что такое термодревесина

Термодревесина — это пиломатериал прошедший термическую обработку паром под воздействием высоких температур (150-200°С). В процессе изготовления термодревесины, из исходного сырья улетучиваются смолы, фенолы и жиры, что делает древесину прочным и стойким пиломатериалом к большинству неблагоприятных воздействий.

Кроме того, после обработки паром и высокими температурами, пиломатериалы приобретают красивую структуру и оттенок, что значительно расширяет возможность их применения в отделочных работах.

Технология производства термодревесины

Термообработка древесины состоит из нескольких этапов, во время которых сырье сушится, подвергается воздействию горячего пара и закалки.

- Сушка — на данном этапе обычная древесина помещается в сушильные камеры, где происходит её «обезвоживание».

- Термообработка — на древесину длительное время (более 23 часов) воздействует высокая температура и пар.

- Закаливание — постепенно температура в камерах с древесиной снижается, а влажность пиломатериалов доводится до 5%.

В некоторых случаях, при изготовлении термодревесины, может применяться не пар, а инертный газ. Более подробно об этом уже упоминалось в статье строительного журнала https://samastroyka.ru о производстве термодоски.

Преимущество термодревесины

Термодревесина во много раз по своим эксплуатационным показателям превосходит обычную древесину, которая не прошла термическую обработку.

К основным преимуществам термодревесины относится:

- Гораздо лучшая по сравнению с обычной древесиной устойчивость к механическим повреждениям и к истиранию;

- Стабильная влажность в районе 3-6%, что исключает деформацию пиломатериалов во время их эксплуатации;

- Бóльшая устойчивость к биологическим воздействиям и к гниению. Термодревесине не страшны грибок и плесень, а также различные вредители;

- Плотность термодревесины, также намного выше, чем у обычной древесины. Благодаря этому, термодерево практически не впитывает влагу извне, что конечно же положительным образом сказывается на долговечности изделий из неё;

- Экологичность и эстетические показатели термодревесины на высшем уровне. Технология производства термодревесины исключает использование химических веществ, поэтому термодерево абсолютно безопасно в использовании.

Это далеко не все преимущества термодревесины. К ним ещё можно причислить улучшенные теплоизоляционные свойства, из-за сильно изменённой структуры дерева и меньшую восприимчивость к возгоранию.

Можно смело сказать о том, что термодревесина — это современный строительный материал, получить который стало возможно благодаря новейшим технологиям.

Термообработанная древесина — ВикиСтрой

В 1997 году на одном из деревообрабатывающих заводов Финляндии в г. Миккели внедрили новую технологию, которая получила название <�термообработка>. При данном технологическом процессе сушку ведут при температуре 150 — 230 градусов. Чем выше температура, тем больше потеря веса за счет испарения летучих соединений (иными словами, дерево становится легче). Чем больше потеря веса, тем меньше в древесине остается воды. В зависимости от условий термообработки и породы дерева остаточная влажность древесины на 40 — 60% меньше, чем у высушенной обычным способом.

Процесс термообработки обычно длится около 24 часов. Влажность древесины после термообработки уменьшается на 80 — 90%. Как следствие, существенно уменьшается ее теплоемкость: термообработанное дерево нагревается значительно слабее необработанного, приближаясь по этому показателю к абашу. Поверхность термообработанной древесины не пористая, а плотная, что значительно снижает способность дерева впитывать влагу из воздуха (на 30% — 90% в зависимости от температуры и времени сушки).

На практике это означает, что дерево способно отталкивать воду без дополнительной обработки специальными пропитками. При термической обработке разлагаются древесные сахара, являющиеся питательной средой для микроорганизмов, способствующих гниению дерева. Оно становится исключительно стойким к гниению, приближаясь по этому показателю к лиственнице, а, следовательно, и гигиеничным материалом.

Особо следует отметить, что хвойные породы дерева практически полностью теряют смолу, сохраняя замечательный аромат, усиливающийся при повышении влажности и температуры воздуха.

При термообработке древесина меняет цвет, приобретая красивый коричневый оттенок. Следует отметить, что изменение цвета — сквозное, что хорошо видно на срезе. Царапины на такой поверхности практически незаметны. Изменяя температуру термообработки можно добиваться желаемого оттенка древесины и/или степени устойчивости к условиям окружающей среды.

Где используется термообработанная древесина?

Благодаря красивому внешнему виду и уникальным свойствам термообработанной древесины ее можно использовать во многих областях, в том числе для внутренней отделки саун, для наружной обшивки строений, устройства полов, как паркетных, так и дощатых, изготовления садовой мебели, лодок, музыкальных инструментов и т.п.

С точки зрения планетарной экологии в качестве материала для полоков в сауне и бане термообработанная древесина (в том числе, хвойных пород) является достойной альтернативой традиционному абашу-самбо, которое растет только в экваториальных вечнозеленых, так называемых, <�дождевых> лесах — основном источнике кислорода в атмосфере Земли, которые невозможно восстановить.»

Что происходит с деревом при термообработке?

|

www.wikistroi.ru

Простое решение

Самая простая пергола для новичков — крыша в виде перекладин (по которым пустится плющ или лиана) с опорой на 4 балки.

Рассмотрим пошагово, как её возвести своими руками.

Что понадобится

Для возведения перголы хороша сосна, как самая недорогая порода древесины. Однако она должна быть хорошо просушена, иначе строение потом поведёт, а выравнивать его крайне сложно. В таблице приведены строительные материалы, размеры и их количество.

Подготовительный этап

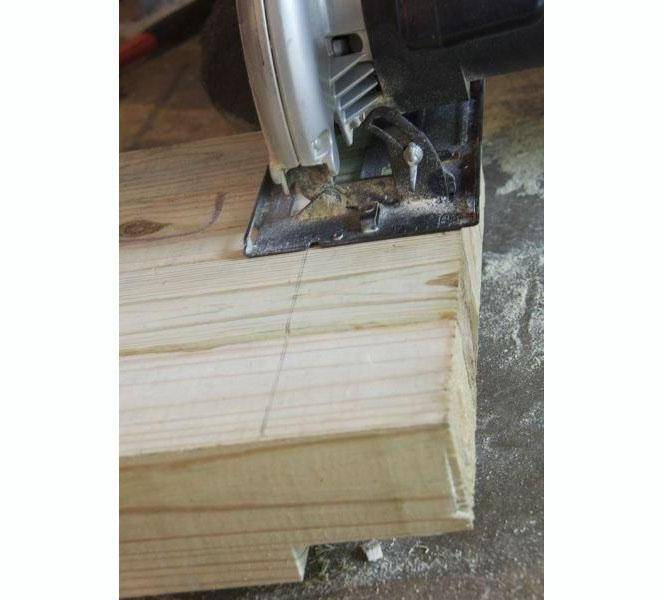

1. Обрезать электролобзиком края балок — бруса (те, что указаны в таблице в количестве 9 штук и сечением 100х100х3000 мм).

2. На оставшемся брусе, который пойдёт под стойки, сделать выемки для продольных балок перекрытия:

- сложить 4 бруса вместе;

- выровнять по высоте;

- скрепить струбцинами;

- сделать разметку: от края — 90 мм;

- глубина выемки — 25 мм;

- сделать множественные пропилы ножовкой от линии реза до края;

- сбить перегородки молотком;

- обработать выемки стамеской.

Выемки сделать по обе стороны балок.

Обработка тонером

Тонер — краска, специально разработанная для деревянных построек. Она имеет массу преимуществ:

- тонирует (оттенок можно выбрать любой);

- сохраняет естественную текстуру древесины;

- не требует нанесения закрепляющего слоя лака;

- придаёт материалу такие практичные свойства, как гидрофобность, стойкость к ультрафиолету;

- защищает от внешних негативных воздействий.

Поэтому вместо обычной краски приобретите тонер и обработайте им подготовленный брус в 2 слоя — этого будет достаточно для надёжного, стойкого покрытия. Алгоритм действий:

- Отшлифовать детали.

- Протонировать их одним слоем.

- Дождаться полного высыхания.

- Протонировать второй раз.

- Дождаться полного высыхания второй раз.

Ещё одно неоспоримое достоинство тонера — спустя 2-3 года, когда возникнет необходимость повторной покраски, не понадобится обдирать отслоившиеся куски. Всё, что нужно будет сделать, — пройтись шлифмашинкой и протонировать заново (только 1 раз).

Разметка на местности

1. С помощью колышек и верёвки разметить на участке место, где будет стоять пергола. Размеры — 2,6 на 3 м.

2. Сделать ямки под опоры (лопатой или буром). Глубина — 1 м.

3. Установить балки в ямки, чтобы пропилы проходили вдоль длинных сторон разметки. Убедиться, что они расположены на одной высоте.

4. Наполнить ямки цементным раствором. Дать ему застыть.

Монтаж

1. Продольные балки (те, что по 4 м) монтировать на выемки. Оставить края выступать за пределы стоек на 40 см.

2. Просверлить электродрелью сквозные отверстия (они нужны для болтов, скрепляющих балки и стойку).

3. Закрепить детали конструкции болтами и гайками.

4. Равномерно разложить по верху продольных балок поперечные перекладины, фиксируя струбцинами и закрепляя саморезами.

Внутрь можно поставить столик со стульями, горшки с цветами. По потолку и стойкам пустить вьющиеся растения — девичий виноград, садовый плющ, золотой хмель или тропическую дицентру. Такой вариант конструкции можно задрапировать воздушными полупрозрачными тканями.

Технология термической обработки дерева

Стандартная технология обработки (возможны изменения — в зависимости от производителя террасной доски из термодерева):

- Сушка. В специальной печи длительное время поддерживается температура 100-130ºС, выполняется парообработка. Сушка длится до тех пор, пока из древесины не выйдет вся влага.

- Термообработка. Повышение температуры в печи — до 180-240ºС, в зависимости от породы дерева. Защитная паровая среда предотвращает возгорание и модифицирует химический состав древесины. Термообработка длится до 3-х часов.

- Охлаждение. Пройдя пиковое значение, температура плавно снижается системой капельного орошения. На отметке 80-90ºС происходит увлажнение термодерева. Идеальное остаточное влагосодержание — 4-7%. Охлаждение занимает 5-15 часов.

Говоря о термодереве, производство которого отнюдь не ноу-хау, следует отметить, что технология его изготовления заключается в ступенчатом нагреве древесины до 210 градусов под постоянным давлением. Данный процесс назван гидротермической обработкой и включает три постоянных компонента: высокие температуры, дерево и воду.

Применение термодревесины.

Применение термодревесины.

Инновационные разработки и биохимические манипуляции

Ранее древесина облагораживалась химикатами, которые защищали материал от повреждающего воздействия плесени и гниения. Но этот вариант подразумевает возможность определенный вреда для организма, наносимого химическими реагентами. Инновационные технологии давно ушли вперед, и разработчики предложили новый способ модификации столь распространенного в строительстве материала.

Вопрос эксперту

Почему термодревесина не теряет прочности после обработки?

В структурный состав древесины входит целлюлоза и гемицеллюлоза, биохимические манипуляции над которыми являются основой производства термомодифицированной древесины. В процессе изготовления термодерева, технология которого подразумевает биохимические изменения в структуры древесины, происходит разложение гемицеллюлозы, тогда как молекулярная структура целлюлозы остается постоянной.

Это является основным способом повышения эксплуатационных характеристик ранее неустойчивой древесины. Меньшее значение в этом процессе отводится испарению экстрактивных веществ древесины, а также реактивным компонентам, которые подвергаются химическому воздействию.

Производство термомодифицированной древесины.

Производство термомодифицированной древесины.

Окрашивание и тонирование

Практически все виды термодерева имеют выраженную красивую текстуру, покрытие которой специальным составом придает действительно уникальный внешний вид. Различают два вида такой обработки — тонирование и окрашивание.

Тонирование

Производится с помощью Лазури — это уникальный состав, основой которого является смесь натуральных масел и живичного очищенного скипидара. Лазурь — это практически прозрачное покрытие, она незначительно изменяет оттенок древесины и подчеркивает ее естественную красоту. Следует помнить что это финишное покрытие, наносится на обработанную поверхность несколькими слоями. Обладает не только декоративными , но и защитными свойствами.

Применяется колеровка лазури. Для этого используют определенные пигменты. Такое покрытие позволяет не только подчеркнуть текстуру, но и несколько изменить оттенок дерева, сделав его наиболее подходящим для определенного интерьера.

Тонированнная термодревесина.

Окрашивание

Окрашивание термодерева с помощью специальной краски — также практикуется достаточно широко. В этом случае краска является также достаточно прозрачно, чтобы не укрыть саму текстуру волокон, и вместе с тем, придать определенный оттенок. Также как и лазурь, используется для дизайнерских решений, и служит дополнительной защитой для наружных и внутренних конструкций и мебели.

Окрашенная термодревесина.