Резка алюминия и как получить хорошие результаты

Баланс: Фрезерный станок по металлу с высокой скоростью подачи и очень малой глубиной за проход позволяет хорошо охлаждать фрезу. Она будет проходить по заготовке из алюминиевого сплава достаточно быстро, чтобы охладить себя, но, если инструмент задержится слишком долго (медленная подача и глубокая глубина за проход) в одном и том же месте, он будет нагреваться и плавить место реза на заготовке из-за трения. Следует учитывать, что фрезерные станки с ЧПУ практически любого типа могут успешно разрезать алюминий.

Рассмотрим такую аналогию: взрослый может выкопать яму довольно быстро и набирать большое количество песка в лопату за раз. Ребенок может копать песок тоже, но только царапать поверхность раз за разом, а не набирать полную лопату. Ребенок, в конце концов, достигнет такой же глубины, что и взрослый, но это займет немного больше времени.

Проблема: ребенок не использует лопату наиболее эффективно, потому что острый кончик лопаты будет затупляться быстрее, чем верхняя часть лопаты, тогда как взрослый будет равномерно работать всей лопатой. Так обстоит дело и с торцевыми фрезами. Чем глубже вы сможете пройти по заготовке фрезой, тем более равномерно она будет изнашиваться, продлевая свой срок службы.

Итак, какие же параметры должны быть соблюдены? Это важный вопрос, потому что результат может вылиться в копеечку. У нас есть хороший пример. Как уже было написано выше, используется компактный фрезерный станок по металлу с ЧПУ и вихревая система для продувки фрезы воздухом с температурой -50 градусов

Разрезаемый материал марки 6061, который является структурным сортом алюминия, а его толщина составляет 5 мм, но не важно, так как резка производится с большим количеством проходов. Чем толще материал, тем дольше потребуется времени на обработку, впрочем, это и так ясно

Для резки используется китайский шпиндель со скоростью 13 000 оборотов в минуту. Скорость подачи (скорость, с которой концевая фреза проходит через разрез) устанавливается между 300 и 430 мм/мин. Глубина за проход – это важный параметр, который следует тщательно подбирать. Компания Onsrud, имеющая большой опыт в производстве торцевых фрез, рекомендует, чтобы глубина за проход составляла 1/2 диаметра режущей части фрезы. Для 3 мм концевой фрезы — это около 1,5 мм, но для чистовой обработки все же лучше брать глубину, равную четверти диаметра режущего инструмента.

При резке металла вибрация заготовки является основной проблемой, которую необходимо устранить. В домашних условиях можно использовать самые различные способы фиксации, начиная от струбцин и заканчивая специальным вакуумным столом. Независимо от того, какой метод зажима или закрепления используется, убедитесь, что он вообще не будет двигаться и что зажим (винты, хомут) находится как можно ближе к месту реза.

Подведем итоги

Исходя из вышесказанного, можно выделить такие пункты, запомнив которые фрезеровать металл станет гораздо проще:

- Не торопитесь. Лучше потратить больше времени на обработку, чем убить гору недешевого инструмента и испортить не одну заготовку.

- Используйте твердосплавные фрезы. Именно они будут служить очень долго при правильно подобранных режимах резания. И желательно покупать фрезы проверенных производителей и в специализированных магазинах.

- Используйте фрезы меньшего диаметра. Лучше сделать больше проходов и получить красивое место реза, чем снять килограмм алюминия за один рез, выбросить «сгоревший» инструмент и увидеть оборванные края заготовки.

- Не параноить по поводу чистки мест реза. Не нужно стоять со щеткой или пылесосом над заготовкой, которую обрабатываете, достаточно в конце просто смести все отходы или собрать их магнитом (если это ферромагнитный материал).

- Смазывать рабочий инструмент туманом из охлаждающей жидкости. Эффект «тумана» достигается при использовании специального штуцера на подающем жидкость патрубке.

- Не замедляйте подачу слишком сильно. При слишком медленной подаче фреза вместо того, чтобы резать материал, начинает тереться о него и очень сильно греться, что приводит к перегреву инструмента и оплавлению места реза (если заготовка из легкоплавкого материала).

- Если ваши станки по металлу не имеют достаточно быстрой подачи, используйте меньшее количество проходов и увеличьте диаметр фрезы.

Выбор рабочей головки для фиксации инструмента

Самостоятельно электродвигатель никто не сделает. Используются готовые электромоторы. Чтобы передать крутящий момент от вращающегося вала к инструменту, нужно иметь специальную муфту. В ней должно быть коническое отверстие для крепления хвостовика или иметься цанговый патрон.

Сверлильный станок

Изготавливать подобные приспособления довольно сложно. Гораздо проще взять за основу узлы, в которых присутствуют необходимые элементы. Чаще всего используют фрагменты настольных сверлильных станков.

У сверлильного оборудования имеется отдельный вал. Он получает привод от электродвигателя через блок клиноременных шкивов. Сравнительно просто регулируется частота вращения главного вала при постоянных оборотах двигателя. Нужно только переместить ремень с одного ручья в другой. Он одновременно перемещается на ведомом и ведущем валах.

Если принято подобное решение, то остается доработать патрон для фиксации инструмента. Обычный трехкулачковый патрон можно оставить. Однако, потребуется модернизировать его, добавив резьбовое крепление хвостовика.

Сверлильно-фрезерный станок сможет выполнять работу в двух разных режимах. По такому пути идет большинство мастеров, желающих иметь сложное технологическое оборудование в мастерской.

Токарный станок для фрезерования

Сделать фрезерный станок по металлу на базе токарного оборудования. Наличие удобного трехкулачкового патрона на токарном станке позволяет закреплять в нем конический крепеж для фрез. Деталь фиксируется с помощью струбцин или ручных тисков к суппорту, на котором устанавливают резцедержатель. Мощность обычно измеряется десятками кВт, а коробка скоростей обеспечивает значительное количество вариантов частот вращения главного вала.

В подобном варианте пользователь получит токарно-фрезерный станок. Процесс переделки не займет много времени. Потребуется.

- Снять резцедержатель.

- Установить вспомогательную плиту.

- Закрепить на плите прижимы или приспособить струбцины.

- Внутри патрона установить фрезу.

- Зафиксировать деталь на плите.

- Определить ход фрезерования.

- Подвести деталь к инструменту и производить обработку по заданным параметрам.

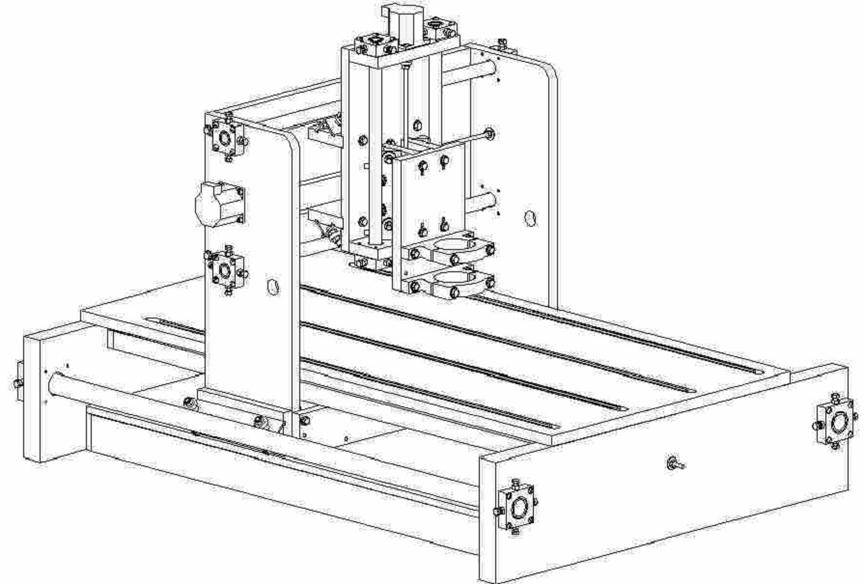

Использование ручного фрезера

Ручные электрические фрезеры выпускаются для обработки древесины и мягких металлов. Их приспосабливают для обработки твердых материалов. Для этого проектируют достаточно мощные опоры, способные выдерживать значительные касательные (боковые) нагрузки. Необходимо обеспечивать жесткость самой конструкции агрегата.

Используют стальные уголки или профильные прямоугольные трубы с толстыми стенками. Из них сваривают стойки для крепления фрезера (в нем имеется шпиндель для крепления хвостовиков фрез).

У большинства фрезеров имеются специальные площадки, которые можно закрепить на стойке. Так как габариты обрабатываемых деталей могут заметно отличаться друг от друга, то опоры выполняются в виде консоли или портала.

Для домашней мастерской консольные конструкции не могут иметь большой вылет в горизонтальной плоскости. Только крупные напольные станки позволяют располагать фрезу на удалении от стойки. Для настольных агрегатов имеются ограничения.

Портальные конструкции могут иметь значительный вынос для инструмента. Но и тут следует подходить разумно. Крупные детали на фрезерном станке обрабатывают редко. В домашних условиях изготовить подобный станок сложно.

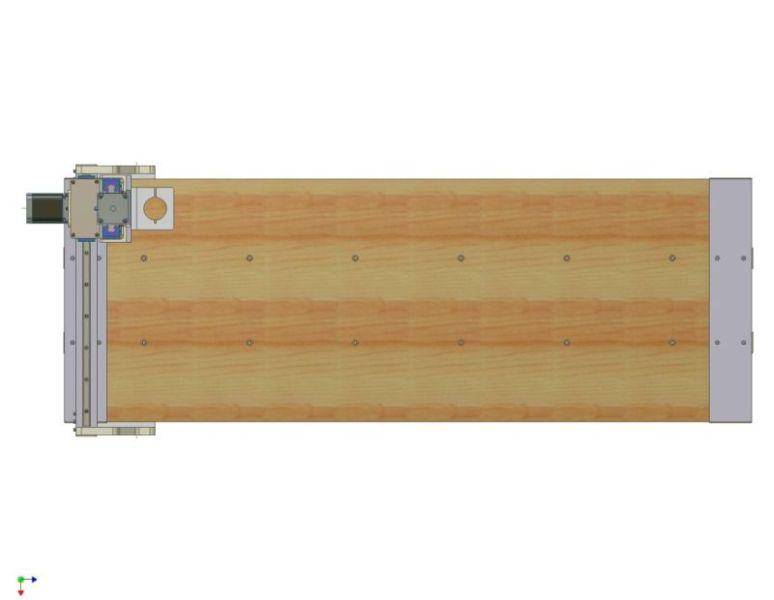

Фиксация детали и рабочее перемещение

Наличие в составе оснастки механизма для осевого перемещения позволяет задавать перемещение инструмента на заданную глубину. Некоторые мастера создают универсальное оборудование, которое может быть использовано для обработки разных видов материалов.

Задачей проектирования будет разработка стола. На нем нужно закрепить обрабатываемую заготовку. Механизация должна позволять перемещать верхнюю часть относительно инструмента в двух направлениях.

Поэтому в конструкции предусматривается неподвижная и подвижная части. Чаще между собой они связаны с помощью клиновых пазов. При перемещении в подобных условиях зазор выбирается до минимума. Жесткая относительная фиксация гарантирует качество выполняемой работы.

Сборка

Чтобы собрать самодельный станок для фрезерования 3D детали по дереву своими руками нужно сделать чертежи, подготовить необходимый инструмент, комплектующие, изготовить недостающие детали. После этого можно приступать к сборке.

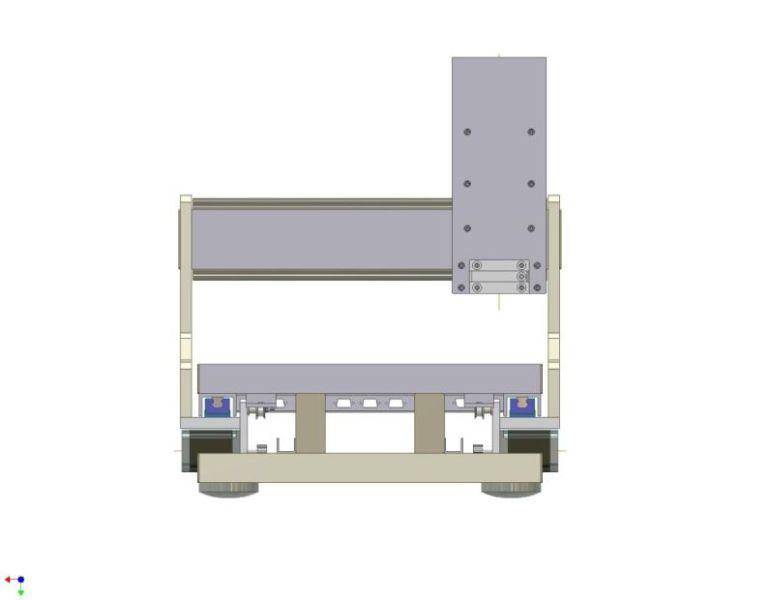

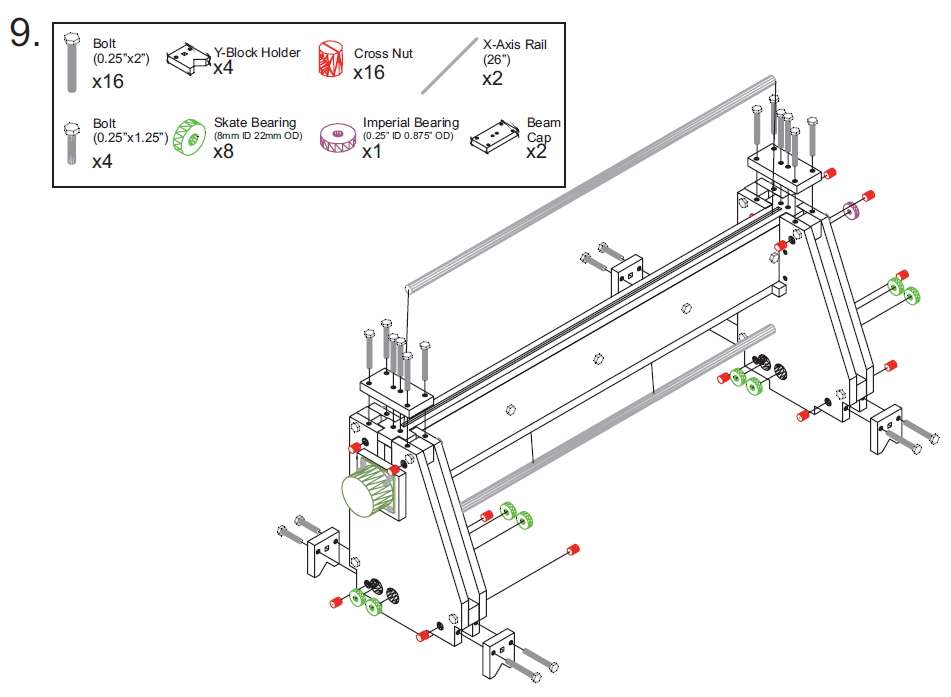

Очередность сборки своими руками мини станка с ЧПУ с обработкой 3D складывается из:

- направляющие суппортов устанавливают в боковины вместе с кареткой (без винта).

- каретки перемещают по направляющим до тех пор, пока их ход не станет плавным. Тем самым производится притирка отверстий в суппорте.

- затяжки болтов на суппортах.

- крепления сборочных единиц на станке и установка винтов.

- установки шаговых двигателей и соединения их с винтами при помощи муфт.

- контроллер выделен в отдельный блок для уменьшения влияния на него работающих механизмов.

Самодельный станок с ЧПУ после сборки обязательно должен быть опробован! Тестирование 3D обработки проводится посредством использования щадящих режимов для выявления всех неполадок и их устранения.

Работа в автоматическом режиме обеспечивается программным обеспечением. Продвинутые пользователи компьютеров могут использовать блоки питания и драйверы к контроллерам, шаговым двигателям. Блок питания преобразует поступающий переменный (220 В, 50 Гц) в постоянный ток необходимый для питания контроллера и шаговых двигателей. Для них управление станком с персонального компьютера проходит через порт LPT. Рабочими программами являются Turbo CNC и VRI-CNC. Для подготовки необходимых для воплощения в дерево рисунков используют программы графических редакторов CorelDRAW и ArtCAM.

Какие комплектующие элементы и материалы нужны в работе

Для создания силовых компонентов применяется стальные уголки и трубы, имеющие минимальную плотность стенок 2 мм. Их варианты соединения: сварка или винты. Все металлические компоненты покрываются грунтовкой и краской, чтоб быть защищёнными от коррозии.

Для столешницы и некоторых других элементов подходят прочные классы ДСП и фанера. Они стойки к влаге, температурным скачкам и другим опасным факторам.

Электродвигатель

Он нужен, когда планируется создания небольшого фрезера с ЧПУ. Его важнейшим параметром является мощность. Лучше применять аппарат на 1100 Вт. Он позволит применять разнообразные фрезы.

Также можно использовать мотор от ручных электроинструментов: дрели, перфоратора или болгарки.

Тип двигателя

Для оптимальной работы можно базировать станок на асинхронном агрегате с тремя фазами. Тогда фрезер будет подключаться к сети, ориентироваться на специальную схему. В ней действует алгори. За счёт этого двигатель запускается плавно и позволяет станку работать на максимальной мощности.

Если такой мотор подключить к сети с одной фазой, то он потеряет 50% своего КПД. Если сеть не позволяет проводить такой вид подключения, тогда используют 1-2 фазный мотор.

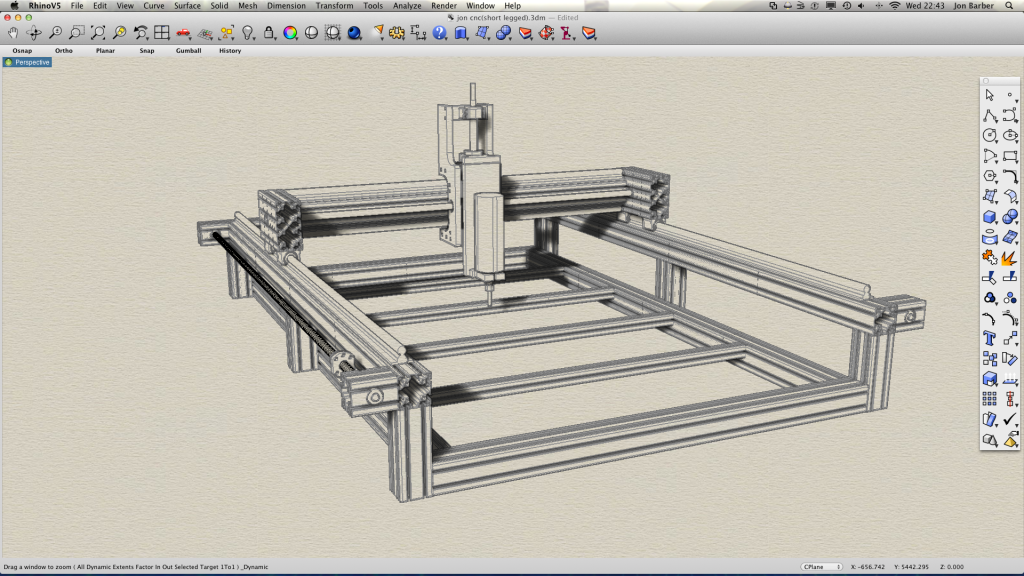

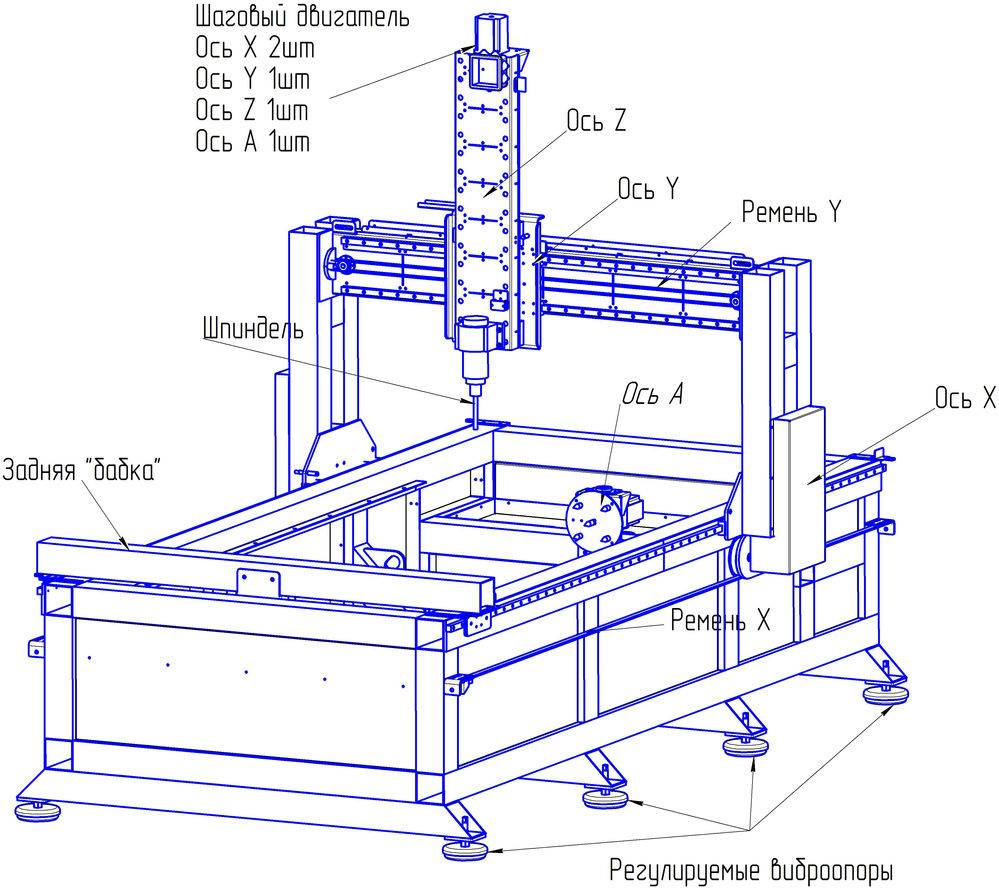

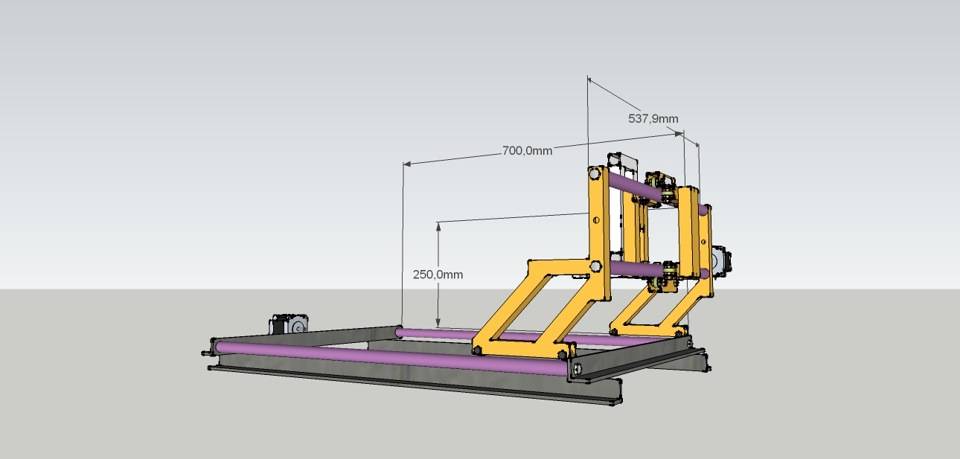

X-Y-Z

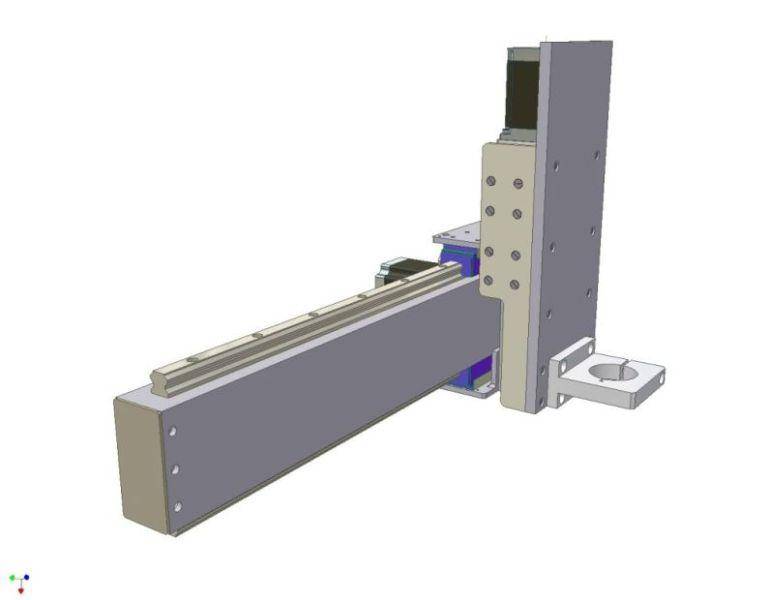

Устанавливаем Z на Y.

Устанавливаем боковые стенки портала и клеммную коробочку для кабелей.

Устанавливаем портал на раму.

|

|

Вот и все. Станок получился удобный, стройный, я бы даже сказал поджарый, ничего не торчит, к рабочему полю хороший доступ со всех сторон, никаких кожухов, которые чего-то там прикрывают, нет «гусениц» для проводов, все провода спрятаны. Кстати, в моем экземпляре контроллер тоже спрятан под стол, к станку подходит только шнур питания и кабель LPT порта от компьютера.

|

|

|

Даже если вы все кривовато выпилили и не очень точно просверлили отверстия, вы все равно сможете доработать станок, довести его до ума и заставить нормально работать. Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

Возможные ошибки

Подключение к станку программы с числовым управлением сложный и материально затратный процесс. ЧПУ окупит себя только в случае производства больших партий деталей. Точность изготовления низкая. Самодельное оборудование будет востребовано при обработке дерева в мастерских по изготовлению мебели и других изделий. Металлические детали, требующие точности размеров и чистоты обработки, можно изготавливать в ручном режиме.

При монтаже основных узлов на станине сваркой получается монолитная жесткая конструкция. Но она имеет свои недостатки. При неподвижном соединении невозможно регулировать соосность центров и их параллельное расположение относительно движения суппорта. Приваривать можно только направляющие. Передняя и задняя бабка должны прикручиваться болтами с возможностью регулировки прокладками.

Центр задней бабки должен свободно вращаться. Если нет опорного подшипника, следует ставить шлифованную втулку из чугуна или бронзы. Токарный станок своими руками обойдется значительно дешевле покупного. Проектировать и изготавливать его интересно для умельцев.

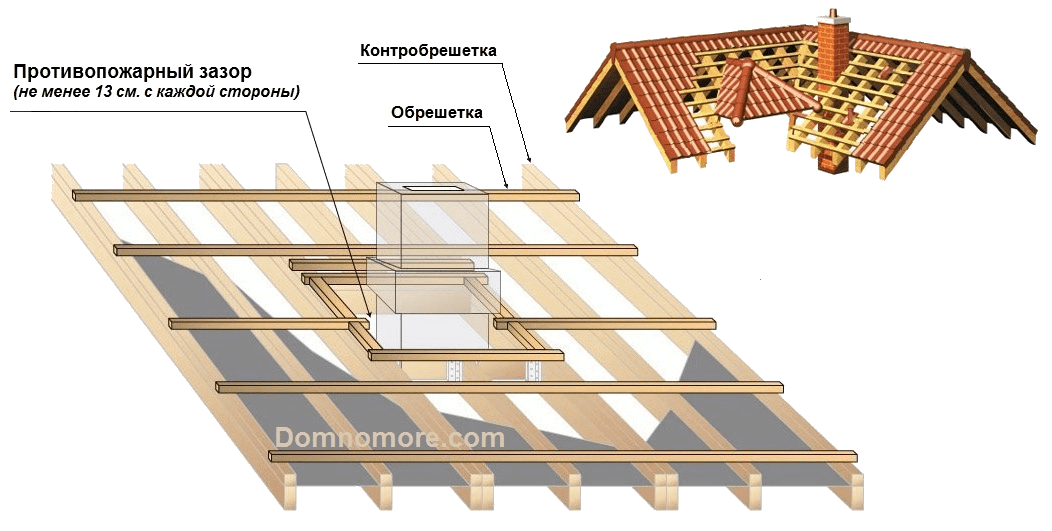

Конструкция фрезерного стола

При желании можно сделать фрезерный самодельный стол из обычного верстака, но лучше изготовить специальную конструкцию. Объясняется это тем, что станок с фрезой создает при работе сильную вибрацию, поэтому станина, используемая для фиксации фрезера, должна отличаться высокой устойчивостью и надежностью. Следует также учитывать и то, что само фрезерное устройство крепится к нижней части столешницы для фрезерного стола, поэтому под ней должно быть достаточно свободного места.

При креплении устройства к столешнице самодельного стола для ручного фрезера используется монтажная пластина, которая должна обладать высокой прочностью и жесткостью, либо специальные прижимы для фрезерного станка. Такая пластина может быть изготовлена из металлического листа, текстолита или прочной фанеры. На подошвах большинства моделей фрезеров уже есть резьбовые отверстия, они и нужны для соединения такого устройства со столешницей и монтажной пластиной. Если таких отверстий нет, можно просверлить их самостоятельно и нарезать в них резьбу либо использовать специальные прижимы для фрезерного станка.

Фрезы для различных видов обработки на фрезерном столе

Прижимы для фрезерного станка или монтажная пластина должны располагаться на одном уровне со столешницей, для этого в последней делается выборка соответствующих размеров. В пластине необходимо просверлить несколько отверстий, одни из которых необходимы для ее соединения со столешницей при помощи саморезов, а другие – для того, чтобы такая пластина могла быть зафиксирована на подошве фрезера. Винты и саморезы, которые вы будете использовать, должны быть обязательно с потайной головкой.

Чтобы сделать включение своего самодельного фрезерного станка более удобным, на столешнице можно расположить обычную кнопку, а также кнопку-грибок, которая сделает ваше устройство еще и более безопасным в работе. Для повышения удобства своего домашнего станка можно закрепить на поверхности фрезерного стола, изготовленного для ручного фрезера своими руками, длинную металлическую линейку.

Прежде чем начинать конструировать фрезерный координатный стол своими руками, необходимо определить место, где он будет располагаться, а также решить, какой тип фрезерного оборудования вы хотите изготовить. Так, можно сделать агрегатный фрезер своими руками (стол будет располагаться с боковой части пильного оборудования, служить его расширением), компактный настольный станок, отдельно стоящее стационарное оборудование.

Остановить свой выбор на компактном настольном оборудовании для работы по дереву и другим материалам можно в том случае, если вы обращаетесь к нему нерегулярно или часто используете его вне своей мастерской. Такая установка, которую отличают небольшие размеры, занимает совсем немного места, а при желании, ее можно повесить на стену.

Если размеры вашей мастерской позволяют, то под фрезер лучше приспособить основу стационарного фрезерного станка, работать на котором намного удобнее, чем на настольном оборудовании. Чтобы сделать такое устройство более мобильным, его можно поставить на колеса, с помощью которых вы сможете легко менять его месторасположение.

Простейший фрезерный стол или стол для сверлильного станка можно сделать очень быстро. Для изготовления такой конструкции, легко располагающейся и на обычном рабочем столе, вам понадобится лист ДСП, на котором закрепляются направляющие элементы. В качестве такой направляющей, которая может использоваться в качестве параллельного упора для фрезерного стола, подойдет обычная доска небольшой толщины, которая крепится к столешнице при помощи болтовых соединений. При необходимости, параллельно можно прикрепить вторую такую доску, которая будет служить ограничительным упором.

ВДля врезки фрезера в стол в листе из ДСП необходимо будет сделать отверстие для его размещения, а фиксироваться на столешнице, он будет при помощи двух струбцин. После этого изготовление фрезерного стола можно считать законченным. Чтобы сделать использование такой конструкции более удобным, на столешнице можно разместить простейшие прижимы для фрезерного станка.

Конструкция и алгоритм сборки

Из-за невысокой мощности и количества оборотов дрели получится сделать только лёгкий фрезер по дереву. Для эффективной работы следует надёжно закрепить инструмент на столе, а заготовку перемещать по нему. Если создать конструкцию, где фрезер расположен сверху, то получится изготовить предметы со сложной формой. Каждому мастеру удобнее работать с инструментом, имеющим свои конструкционные особенности, поэтому идеального варианта, изготовленного своими руками, для всех не существует. Все модели различаются креплениями, а также расположением электрической дрели.

Фрезерный стол

Фрезерный стол Обрабатывать торцы заготовки и создавать пазы для соединения деталей удобнее всего с использованием фрезерного стола, на котором выступает инструмент.

Он имеет простую форму, его легко собрать своими руками.

В качестве основания удобнее всего использовать верстак.

Для создания этой модели фрезера понадобятся следующие материалы и инструменты:

- Верстачный стол;

- Электролобзик;

- Деревянная планка;

- Хомуты;

- Упоры;

- Шуруповёрт;

- Металлические уголки;

- Дрель.

Собирать конструкцию необходимо по особой технологии. Чтобы сделать инструмент своими руками, следуют пошаговой инструкции:

- Нужно перевернуть крышку верстака и прорезать в нём большое отверстие электролобзиком. Его размер должен быть на 5 мм больше, чем диаметр предполагаемой фрезы.

- Теперь необходимо установить планку перпендикулярно столу. Её следует расположить в самом центре отверстия параллельно боковой стороне стола. При этом, ось шпинделя дрели, которая будет крепиться сверху, должна совпадать с центром отверстия. Закрепить её можно при помощи шуруповёрта и уголков.

- При помощи хомутов и упоров корпус дрели прикрепляется к планке. В начальном положении патрон дрели должен находиться под крышкой, а фреза, которая закреплена в нём, выступает.

Во время работы древесные заготовки двигаются по столу, а при упоре в шаблон начинается фрезеровка. Дрель можно прикрепить любым другим удобным способом. Главное проследить, чтобы центр отверстия находился под осью фрезы, а патрон и выключатель располагались удобно. Также перед работой нужно проверить, чтобы все элементы конструкции были надёжно и ровно закреплены.

Простой фрезерный станок

Сделать фрезерный станок для работы по дереву не составит много труда. Конструкция включает в себя три основных детали — подошва, стойка, косынка. Их можно вырезать из фанеры своими руками. Кроме данных элементов для сборки потребуются следующие предметы:

- Электролобзик;

- Корончатое или перьевое сверло;

- Хомуты;

- Болты, саморезы, иные крепёжные элементы;

- Дрель;

- Кусок тонкой резины (линолеум).

Инструкция для сборки станка:

- Для создания подошвы на фанере рисуется квадрат, стороны которого равны ширине дрели. Затем с двух прилегающих сторон добавляют к нему полоски, равные толщине фанеры. Отмечается центр расположения инструмента, а затем проделывается отверстие корончатым или перьевым сверлом.

- По намеченной линии вырезается подошва. Затем скругляется угол, который противоположен месту соединения стойки и косынки. С обратной стороны фанеры под местом крепления стойки просверливаются отверстия (4 мм). Они нужны для углублений под головки саморезов при помощи 8 мм сверла. Это необходимо, чтобы шляпки винтов не выступали и не царапали стол, образовывая перекос.

- Элементы из фанеры следует расположить ровно перпендикулярно друг другу и закрепить. Подошва устанавливается горизонтально, вертикально на ней крепится стойка при помощи винтов, а косынка прилегает одной стороной к подошве, а второй – к стойке. Она необходима для обеспечения жёсткости конструкции.

- В подошве проделывается отверстие для выхода инструмента.

- Стойка по ширине делается такой же, как и дрель, а её длину следует увеличить на 20 мм.

- На стойку при помощи хомута крепится дрель (следует перетянуть её чуть выше патрона). Дополнительно её фиксируют упором с тыльной стороны устройства (или вторым хомутом, расположенным под ручкой).

- Под подошву приклеивается кусок тонкой резины для плавного скольжения.

- Отмечается положение дрели при инструменте, который опущен ниже подошвы.

Распространенные ошибки при сборке

Часто встречающейся ошибкой при сборке станка с числовым программным управлением является отсутствие чертежа, но по нему и проводится сборка. В результате этого возникают упущения в проектировании и установке конструкций аппарата.

Часто неправильная работа станка связана с неверно подобранными частотником и шпинделем.

Для корректной работы станка необходимо правильно подбирать шпиндель

Во многих случаях шаговые двигатели не получают должного питания, поэтому для них необходимо выбирать специальный отдельный блок питания.

Необходимо учитывать то, что правильно установленная электросхема и программное обеспечение позволяет выполнять на устройстве многочисленные операции разного уровня сложности. Станок ЧПУ своими руками выполнить под силу мастеру среднего звена, конструкция агрегата имеет ряд особенностей, но с помощью чертежей собрать детали несложно.

С ЧПУ, своими руками составленным, работать легко, необходимо изучить информативную базу, провести ряд тренировочных работ и проанализировать состояние агрегата и детали. Не стоит торопиться, дергать движущиеся детали или вскрывать ЧПУ.

Моя история постройки ЧПУ-станка своими руками

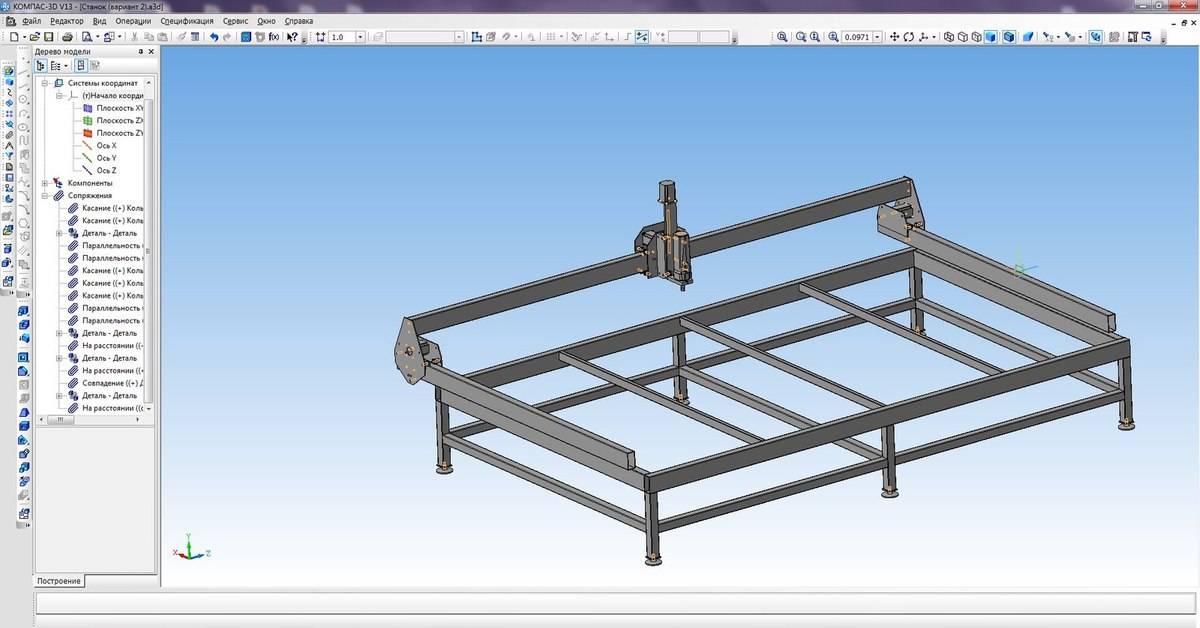

Приветствую всех жителей Geektimes! Сегодня я хочу вам рассказать свою историю постройки бюджетного классического портального фрезерного станка.

Хочу начать с истории, которая началась в конце 2015 года. Встретившись тогда с другом, он предложил мне сделать фрезерный чпу-станок для раскройки фанеры и пластика. Недолго подумав, я сказал ему, что для вырезания различных слов, рамочек и прочего станок не окупит себя и станет убыточным, на что он мне ответил «придумай что-нибудь»…

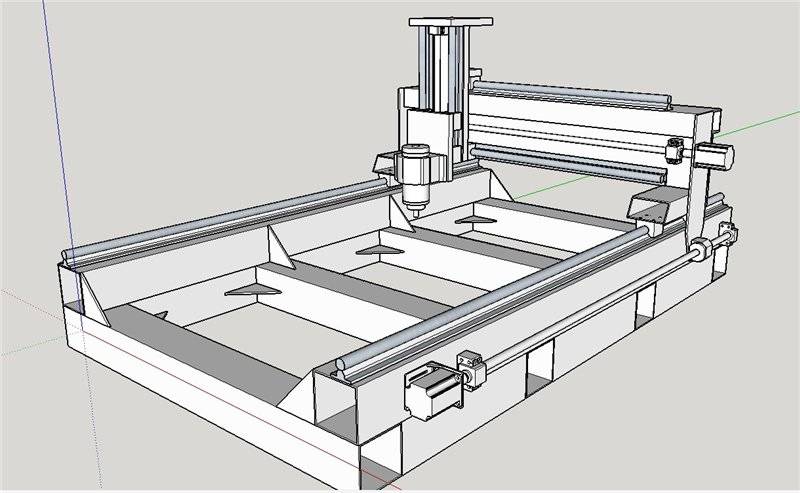

Так как в основе проекта был положен интерес я, конечно же, взялся за него. Но все бы ничего, но на предложенный проект не было денег, да и свободного времени тоже. Тогда, исходя из задач, возложенных на станок, было спроектировано следующее:

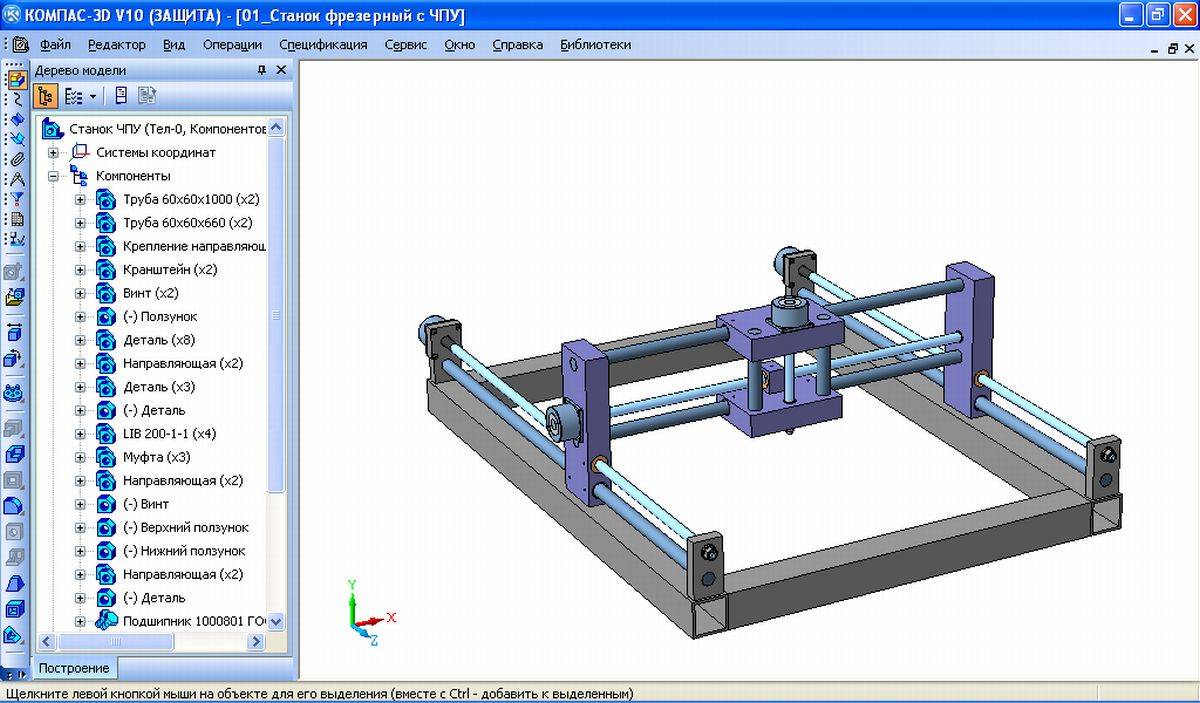

В итоге на весь станок выделили 20 т.р. Рабочее поле — 550х950 мм. В качестве управления выбрал китайскую синюю плату на драйверах TB6560 на 4 оси, в комплект еще входит 4 двигателя, блок питания, диск с ПО и провод для подключения к ПК, на тот момент она обошлась мне в 14 с копейками т.р. Так как планировалось сделать что-то вроде конструктора, и не прибегая к фрезерным, расточным, шлифовальным работам, вся конструкция изготовлялась из конструкционной листовой стали толщиной 8мм, раскроенной на лазерным ЧПУ станке. Но без токарной обработки не обошлось, так как надо точить подшипниковые опоры, втулки скольжения, обтачивать концы винтов и в этом помогла наша дочерняя фирма. И вообще то, что касается металлообработки в России, я постарался, высказать свои мысли в блоге, чтобы здесь не флудить. Подшипниковая опора.

В итоге раскрой всех деталей к станку из металлического листа вышло в 1,5т.р., еще 2т.р. отдал за токарную обработку, остальное потратилось на крепеж, подшипники и прочие невспомненные мной моменты.

Далее хотелось бы продемонстрировать несколько видео о процессе сборки и работы станка, а также фото того, что пробовал вырезать я.

И еще один момент: в качестве шпинделя решил использовать обыкновенную дрель, ввиду невысокой скорости работы станка.

Попробовали выжигать

По итогам сборки наладки и проверки можно сказать, что станок оказался работоспособным, но достаточно «жидким», но это и так было понятно по закладываемому бюджету. И свои задачи он выполнял отлично… Станок был собран к концу февраля и окупился у друга до лета, после чего он успешно его продал за 30 т.р. Продал по причине – надоело, пропал интерес, и нежелание работать.

Я, возможно, что-то упустил и не описал, надеюсь, что на видео найдётся вся отсутствующая здесь информация. В другом же случае оставляйте комментарии.

Видео «ЧПУ станок своими руками»

Но на таком самодельном станке, вследствие недостаточной жесткости кареток, будет возможность освоить производство печатных плат, выполнять обработку только пластиковых заготовок, древесины и тонкого листового металла. Для ЧПУ станка и полноценных фрезерных операций на нем, нужен мощный двигатель и хорошая электроника. И, в частности, печатная плата.

Обычно, найдя принципиальную схему устройства, сначала моделируют все детали станка, готовят технические чертежи, а потом по ним на токарном и фрезерном станках (иногда надо использовать и сверлильный) изготовляют комплектующие из фанеры или алюминия. Чаще всего, рабочие поверхности (называют еще рабочим столом) – фанерные с толщиной 18 мм.