Из чего делают щепу для арболита

Древесина для арболита подойдет практически любая. Лучшим вариантом будет использование хвойных пород (например, сосна, ель) или твердолиственных пород (например, береза, дуб, тополь, осина). Категорически нельзя использовать лиственницу, бук (из-за повышенного содержания вредных для цемента веществ — сахаров), также нельзя использовать свежесрубленную древесину, она должна полежать 3-4 месяца.

Для производства щепы в ход идут любые отходы лесозаготовок (сучья, ветки, верхушки деревьев), отходы деревообработки (горбыль, остатки оцилиндровки), вторичные отходы (деревянная мебель, паллеты и др.). Объем древесного заполнителя должен содержать не больше 10% примеси коры, не больше 5% хвои и листьев от массы сухого заполнителя.

Почему хвоя лучше? Древесина содержит вещества, которые вредно влияют на характеристики арболита, особенно на прочность: различные группы сахаров, крахмал, экстрактивные вещества. Их содержание в хвойных породах деревьев меньше, чем в твердолиственных и других породах. В любом случае заполнитель, производимый из вышеперечисленных пород, нуждается в дальнейшей подготовке и обработке. Просто на выведение сахаров из заполнителя твердолиственных пород деревьев, в отличие от хвойных, потратится немного больше усилий и компонентов.

Химический состав пород древесины

Покупать или сделать щепу своими руками

Как только частный застройщик принял решение самостоятельно изготовить арболитовые блоки, возникает вопрос, выгоднее купить или сделать самому щепу для строительных заготовок. Если планируется постройка небольшого загородного дома, то покупка готового сырья сократит рабочее время и финансовые затраты.

Специализированное оборудование для изготовления щепы — недешёвая техника. Обработка химическими реагентами занимает время.

Если принято решение изготавливать деревобетонные блоки в большом количестве, либо заняться строительной деятельностью, то выгоднее самостоятельно производить древесную щепу.

Процесс изготовление щепы для арболита своими руками заключается в последовательности действий:

- подбор подходящей древесины;

- получение щепы с помощью специального оборудования;

- обработка щепы химическими реагентами с целью удаления сахаров.

Требования к щепе для арболитовых блоков:

- Отсутствие посторонних примесей: камней, льда, глины, песка.

- Отсутствие гнили, плесневых грибков, иных повреждений.

- Содержание древесной коры в пределах 10%, хвои — 5% от общего объёма массы.

- Стандартный размер 40105 мм.

При изготовлении арболита своими руками допускается присутствие опилок до 30%. В этом случае расход цемента увеличивается, а показатели прочности готового материала снижаются. Арболитовые блоки с примесью опилок отличаются повышенными теплосберегающими свойствами. Применяются в качестве изолирующего стройматериала.

Какие опилки нужны для арболита? Применяются опилки хвойных и лиственных пород дерева, как и при заготовках щепы. С целью приобретения возможно обратиться на деревообрабатывающие предприятия.

Пропорции для арболитовых блоков

Чтобы сделать арболитовые блоки своими руками важно знать не только состав, но и пропорции. Соотношение всех компонентов между собой следующее: 4:3:3 (вода, древесная щепа, цемент)

Химические добавки – 2–4% от общей массы.

Для изготовления 1 м 3 арболита своими руками, из которого будут сделаны блоки для кладки, вам потребуется:

- 300 кг древесных отходов;

- 300 кг портландцемента;

- 400 л воды.

В раствор добавляется хлористый кальций или другой химикат. Это классический состав, который легко можно сделать своими руками. Все что потребуется: бетономешалка или большая емкость для размешивания, ведра, лопаты, вилы (для перемешивания вручную) и все компоненты арболита. Процесс выполнения работ следующий:

- Наполнитель (щепу) засыпают в емкость и смачивают водой. Тогда сцепление с цементом будет лучше.

- Затем, постепенно добавляется цемент с добавками. Содержимое тщательно перемешивается в бетономешалке или своими руками, при помощи вил.

- Настало время добавлять воду, в которой уже растворены химические добавки. Все снова перемешивается.

- Как цемент, так и воду требуется добавлять не сразу, а понемногу, небольшими порциями. Так смесь будет легче перемешивать и компоненты будут лучше соединяться между собой.

- После того как сделан раствор, его нужно поместить в подготовленные формочки, чтобы они обрели вид блоков для кладки.

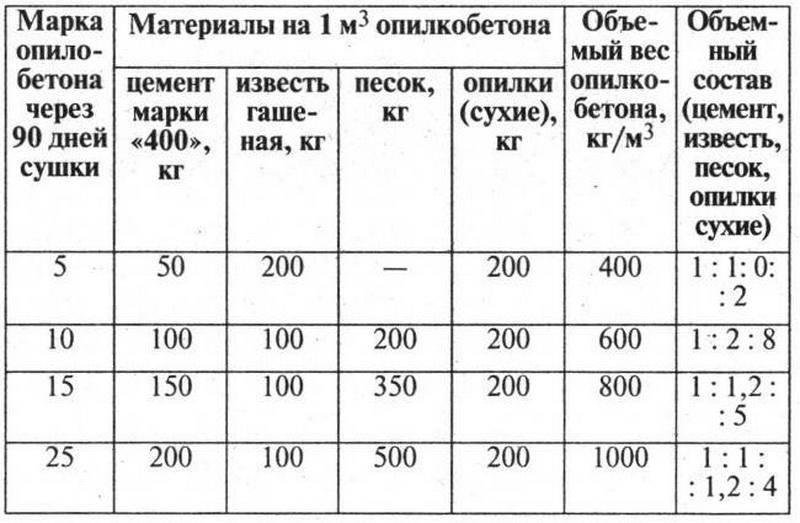

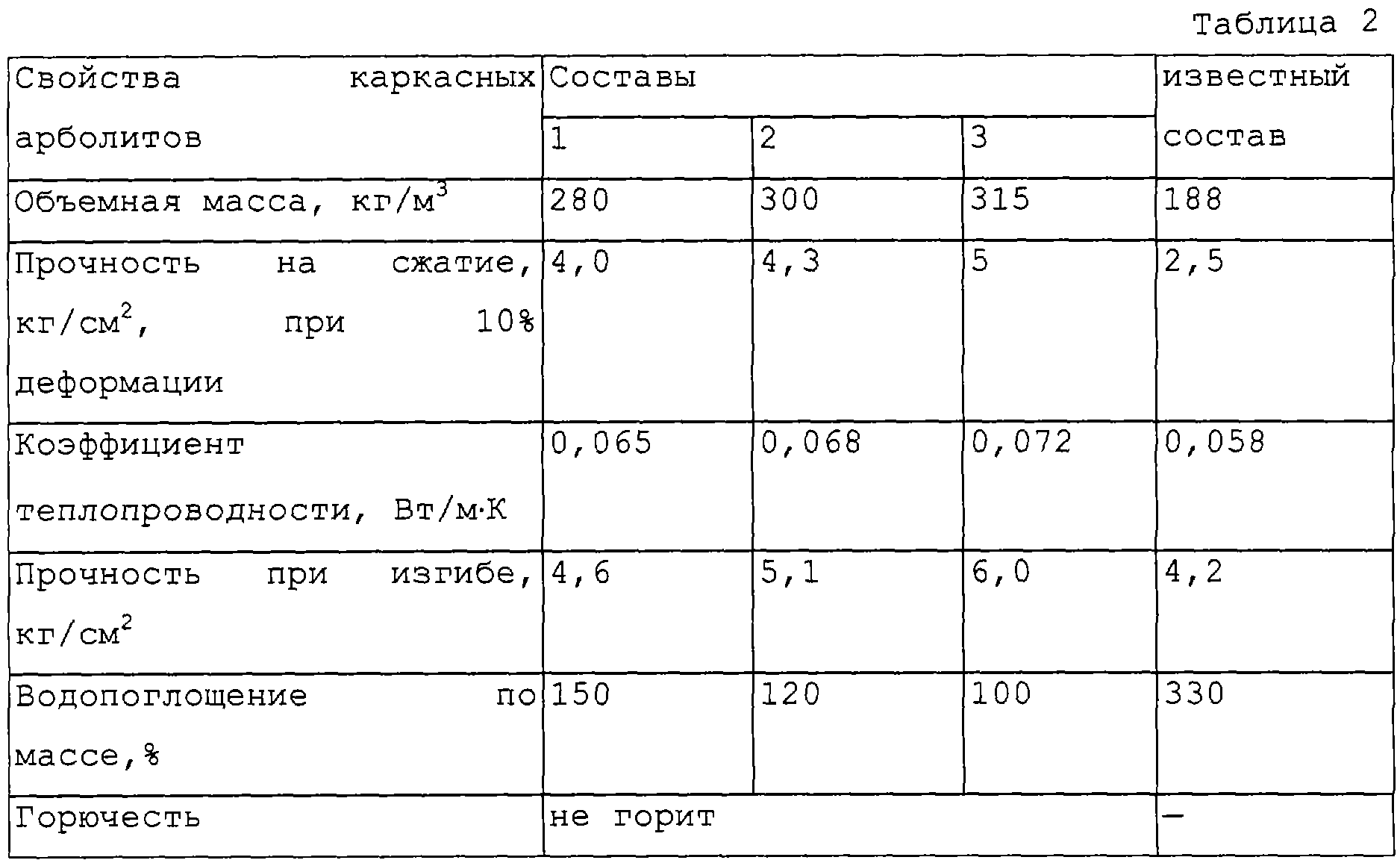

Это состав и пропорции смеси арболитовых блоков, которые можно сделать своими руками. Все что требуется – быть внимательным и четко придерживаться инструкций по его приготовлению. Ниже приводится таблица, которая поможет вам разобраться в том, какие есть марки арболита и каковы пропорции компонентов для его приготовления.

Технические характеристики арболита

Состав арболита (арболитовых блоков)

- Органические заполнители (около 80-90% по объему): древесная щепа, дробленая солома, стебли, костра льна или конопли и т.п. Чаще всего в производстве арболита используется древесная щепа, поэтому прочность блока будет определяться ее калибром (размером). В качественном арболитовом блоке размеры щепы варьируются в пределах: длина не превышает 25 мм, ширина – не более 10 мм, толщина не более 5 мм. Сорт древесины не оказывает влияния на качество блока, но требует корректировки состава исходной смеси.

- Химические добавки: сульфат алюминия (Е 520), хлорид кальция (Е 509), жидкое стекло. Назначение химдобавок – нейтрализовать влияние органики на процесс твердения вяжущего вещества (бетона). Дело в том, что древесина имеет в своем составе сахара, препятствующие адгезии цемента и щепы. Нейтрализовать действие сахара можно путем длительного высушивания щепы для арболита.

- Вяжущее вещество: цемент.

- Дополнительный компонент: вода.

Свойства арболита

Одной из наиболее важных характеристик стенового материала, который применяется в строительстве зданий, является показатель его предельной прочности на сжатие. Для арболита этот показатель зависит от назначения и состава смеси.

Предел прочности арболита на сжатие (для теплоизоляционных и конструкционных блоков) указан в таблице

Предел прочности арболита на сжатие

Физико-механические характеристики конструкционно-теплоизоляционных арболитовых блоков (с заполнителем из древесной щепы) представлены в таблице.

Свойства опилкобетона

Опилкобетон – материал дышащий, способный регулировать влажностный режим в построенном из него помещении, имеющий хорошие санитарно-экологические показатели. Свойства его напрямую связаны с процентным содержанием в нем песка. При увеличении доли песка и вяжущих, увеличивается его плотность, а соответственно и вес; теплопроводность, способность защищать построенное из него здание как от холода, так и от жары; ухудшаются звукоизоляционные свойства, но одновременно увеличивается его прочность ( в этом случае используйте панели isotex). Поэтому при изготовлении опилкобетона, состав его нужно подбирать исходя из конструкции будущего дома, из тех нагрузок, которые будут нести его стены в процессе эксплуатации.

Опилкобетон – материал дышащий, способный регулировать влажностный режим в построенном из него помещении, имеющий хорошие санитарно-экологические показатели. Свойства его напрямую связаны с процентным содержанием в нем песка. При увеличении доли песка и вяжущих, увеличивается его плотность, а соответственно и вес; теплопроводность, способность защищать построенное из него здание как от холода, так и от жары; ухудшаются звукоизоляционные свойства, но одновременно увеличивается его прочность ( в этом случае используйте панели isotex). Поэтому при изготовлении опилкобетона, состав его нужно подбирать исходя из конструкции будущего дома, из тех нагрузок, которые будут нести его стены в процессе эксплуатации.

Для того, чтобы построенный из опилкобетона дом служил долго, необходимо предусмотреть защиту его от влаги. Фундамент желательно приподнять на высоту, достаточную для защиты от увлажнения и дождевыми, и талыми водами. Гидроизоляция между фундаментом и стенами дома должна быть выполнена качественно. Как вариант, можно уложить 2-3 слоя рубероида с промазыванием между слоями мастикой. Свес крыши должен отступать от края стены не менее, чем на 60 см. Сами стены после усадки необходимо или оштукатурить, или закрыть каким-либо облицовочным материалом, например сайдингом.

Требования по ГОСТу

Норматив регламентирует состав смеси, размеры блоков и технические характеристики материала.

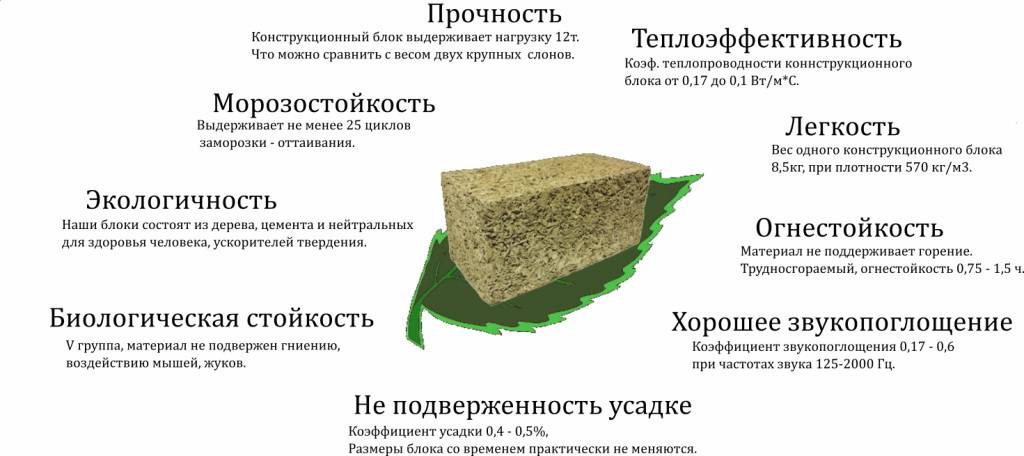

Арболит, изготовленный с соблюдением технологии, имеет следующие параметры.

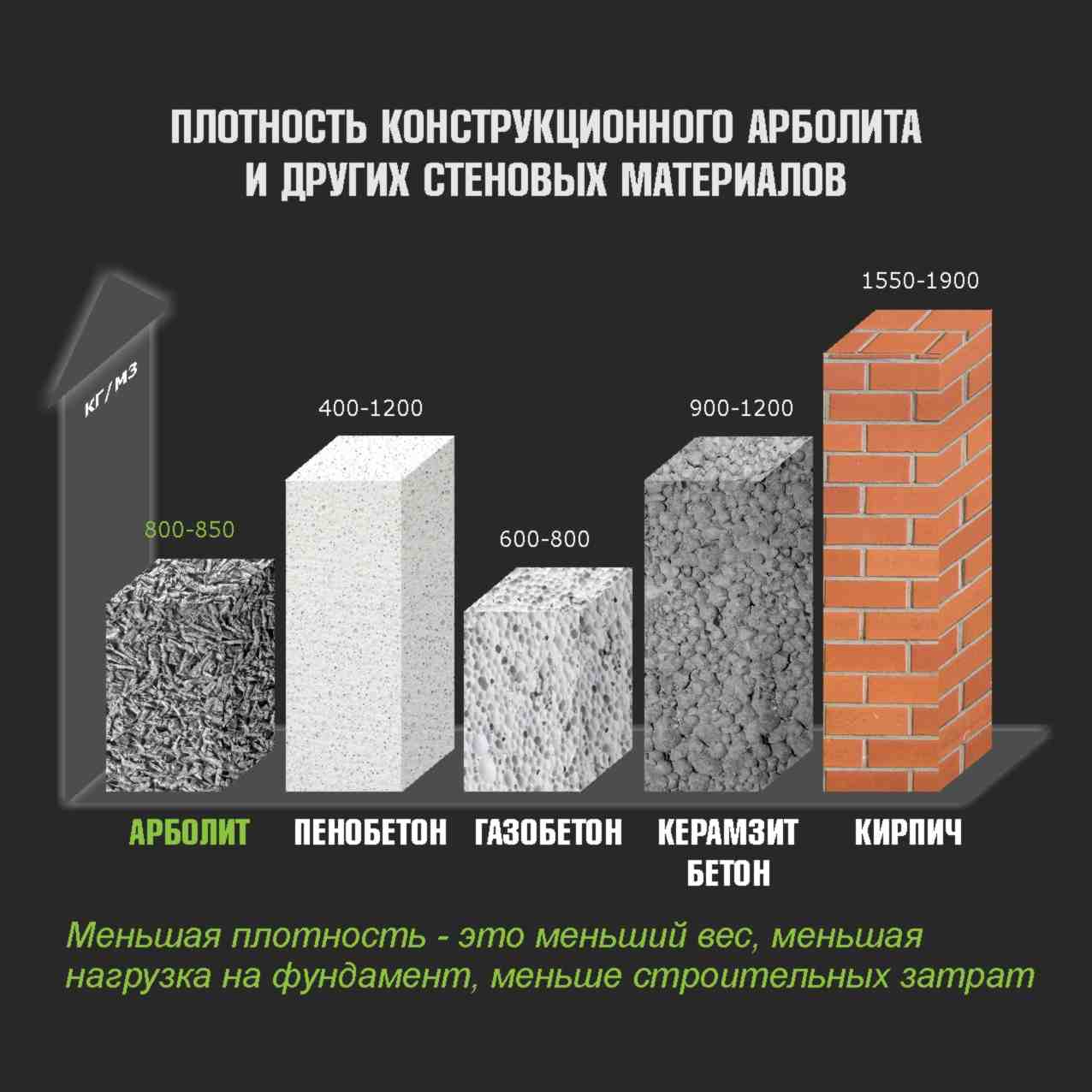

- Плотность – 400-850 кг/куб. м (зависит от марки).

- Прочность на сжатие – 0,5-1,0 МПа.

- Коэффициент теплопроводности – 0,08-0,17 Вт/м*С.

- Прочность на изгиб – 0,7-1,0 МПа.

- Морозоустойчивость – 25-50 циклов.

- Водопоглощение – 45-80%.

- Упругая деформация – 0,4-0,5%.

- Классификация по биостойкости – 3-я группа.

- Огнеупорность – 0,75-1,5 часа.

- Коэффициент звукопоглощения для частот 126-200 Гц – 0,17-0,80.

Концентрация химии в составе

В 1 кубометре арболита содержится в среднем от 6 до 12 кг химических реагентов, что составляет 2-4% от общей массы.

Химические добавки можно комбинировать.

- Сернокислый алюминий и хлорид кальция. Берутся в равных количествах (1:1). Общая концентрация не превышает 4% от массы цемента.

- Хлористый кальций и сернокислый натрий. 1:1, не более 4%.

- Хлористый и сернокислый алюминий. 1:1, не более 2%.

- Хлористые кальций и алюминий. 1:1, не более 2%.

Для повышения прочности материала жидкое стекло тоже смешивают с хлористым кальцием в соотношении 1:4.

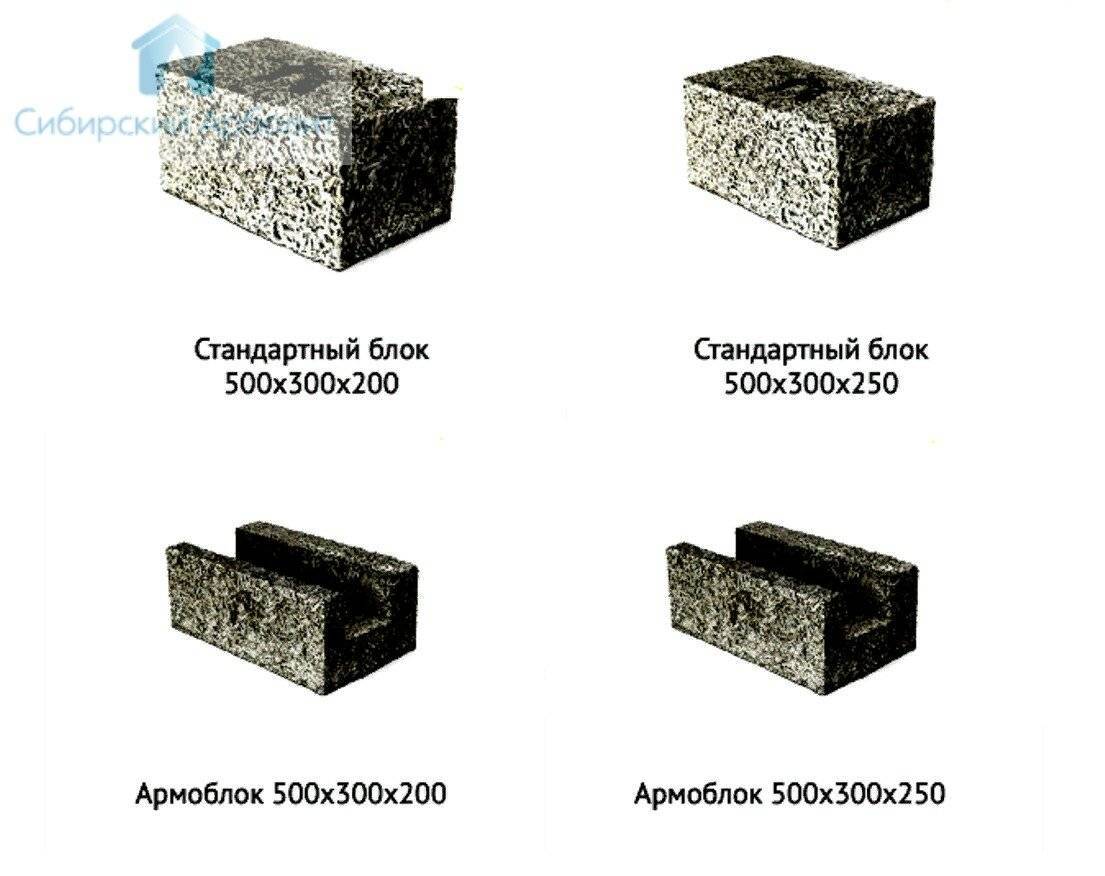

Отклонения в размере и форме блоков

ГОСТ предусматривает следующие допуски:

- по длине – +/- 5 мм для модулей размером до 3 м и +/- 7 мм для диапазона 3-6 м;

- по высоте и толщине – +/- 5 мм;

- по размерам конструктивных элементов (выемок, ребер, полок и т.д.) – +/- 5 мм.

Отклонения указанной величины могут быть нивелированы изменением толщины шва.

Помимо доступной цены, арболит имеет массу других преимуществ

- отличные теплоизоляционные свойства (теплопроводность 0,08 — 0,17 Вт/м.);

- оптимальное сочетание высокой механической прочности и гибкости;

- малый вес (арболитовый блок 0,5/0,25/0,3 м. весит около 24 кг.), что облегчает нагрузку стен на фундамент, а также процесс транспортировки и кладки;

- длительный срок службы (не менее 40 лет);

- стойкость агрессивным биологическим факторам (V группа биостойкости);

- хим. инертность и экологическая безопасность;

- высокий класс огнестойкости (0,75 – 1,5 ч.).

Производство арболита своими руками — достаточно сложный и длительный процесс, каждый этап которого: от состава арболита до условий хранения готового продукта, регламентируется соответствующими статьями ГОСТа.

Требования по ГОСТу

Для получения качественного строительного материала к его наполнителю — щепе — выдвигается ряд требований:

- ее размеры по ГОСТ 19222-84 должны составлять до 40 мм в длину, до 10 мм в ширину и до 5 мм в толщину;

- содержание коры не должно превышать 10%, а листьев (хвои) — более 5%;

- в составе измельченного сырья не должно присутствовать мусора, пыли, металлических частиц, песка, камней, глины и льда;

- концы щепок должны иметь игольчатую, рваную форму.

Соотношение количества связующего и прочности арболита на сжатие должно быть не более 15. При использовании слишком мелкой фракции, а также щепы с ровными краями соблюдение этого требования усложняется.

Как сделать щепу для арболита при серьёзных проблемах с сырьём? Как вариант, используем альтернативные источники. Помимо древесины, в составе блоков могут присутствовать дробленые стебли хлопчатника, рисовая солома, костра конопли и льна.

Описание арболита – что это за материал

В составе содержится раствор цемента, стружка дерева и другие компоненты. Из полученной смеси получается легкая конструкция. Материал рассчитан на строительство малоэтажных зданий из-за невысокой прочности. Обладает упругостью, способностью выдерживать большие нагрузки, в том числе массивные плиты перекрытия, прекрасно «дышит», высокоэкологичен и сохраняет тепло.

На кладку, выполненную из блоков, легко наносится штукатурка, закрепляются гипсокартонные листы.

Преимущества и недостатки

- Прочность на изгиб высокая. При погрузке, разгрузке, эксплуатации и перевозке не трескается.

- Поглощение звука. При частотах звука от 125 до 12000 Гц, коэффициент звукопоглощения от 0,17 до 0,5 единиц.

- Невысокая теплопроводность. То есть должный температурный режим в доме поддерживается.

- Трудносгораемость. Блоки из щепы не поддерживают горения.

- Простота обработки. В стройматериале совмещены два свойства: высокая прочность и простота обработки.

- Пластичность. Образовавшиеся деформации легко устраняются.

- Не гниет. На арболитовых блоках не образовывается грибок.

- Обладает воздухопроницаемостью.

- Небольшой вес. Этот критерий снижает требования к фундаментам.

- Невысокая себестоимость материала.

- Для помещений с высокой влажностью применять нельзя.

- Неустойчив к влиянию агрессивных сред.

- Выполняется дополнительная отделка цоколя.

- Геометрические размеры отклоняются от основных от 0,5 до 1,5 см.

Технология производства

Есть несколько способов получить арболит – ручное производство и на полуавтоматических станках. Полностью автоматизированной линией пока не хвастался ни один пока остается технология показанная на видео:

Полный цикл производства, делается арболит своими руками или в заводских условиях, схематично выглядит следующим образом:

Подготовка досок. Очистка их от коры, грязи и прочего мусора. Если в арболитовый блок попадет подгнивший кусок коры, то это нарушение технологии.

Дробление досок на щепу. Надо не выходить за рамки определенных ГОСТом размеров 3-5х5-10х25 мм (высота-ширина-длина), иначе качество арболита будет сомнительным.

Подготовка, дозировка и смешивание компонентов. Перед применением щепа выдерживается под открытым небом не меньше 4-х месяцев или же вымачивается в минерализованном растворе (сульфат алюминия, хлорид кальция, жидкое стекло). Дозировка выполняется весовым или объемным методом. Смешивание проводится 5-10 минут, чтобы цемент покрыл всю щепу.

Далее полученная масса засыпается в формы, предварительно смоченные водой, и трамбуется

Это ключевой этап и с трамбовкой надо соблюдать осторожность – если применять для этих целей вибростол, то процедура не должна быть дольше 30 секунд. В противном случае цемент, как более тяжелый, просто начнет опускаться на дно

В опалубке и под гнетом блоки оставляются на сутки.

После распалубки блоки сохнут на солнце в течение 3-4 дней. Для полного соблюдения технологии их надо выдержать на сушке 3 недели. После этого будет разрешена их транспортировка.

Производство арболитовых блоков своими силами

Арболитовые блоки сделать достаточно просто, поскольку для этого не требуется дорогостоящего оборудования и специальных навыков и умений.

Следует только придерживаться определенных правил для понимания того, как сделать качественную продукцию:

- формы для производства блоков из арболита лучше изготовить из деревянных ящиков со съемным дном;

- изнутри ящик лучше отделать линолеумом для облегчения процесса выемки готовых изделий;

- в форму арболит следует закладывать послойно, тщательно утрамбовывая каждый слой;

- при размещении раствора нужно оставлять отступ от бортиков примерно 2 см для заливки штукатурного раствора;

- наружную поверхность блоков, которая должна быть неровной, необходимо покрыть цементным раствором для увеличения прочности, устойчивости к атмосферным воздействиям;

- для застывания раствора внутри форм необходимо не менее суток;

- на последнем этапе блоки переносятся под навес во избежание попадания прямых солнечных лучей.

В результате изготовления арболитовых блоков с соблюдением всех технологических требований получаются экологически чистые строительные материалы, дружественные по отношению к здоровью человека.

Для придания блокам правильной формы и повышения их устойчивости необходимо зачистить поверхности, снимая стружку от 3 до 15 см в длину и от 0,5 см до 2 см в ширину.

Заготовка материала и последовательность работ

Изготовление своими силами арболитовых строительных блоков необходимо проводить поэтапно. Последовательность работ и определенные их особенности можно изучить по видео.

Вначале нужно запастись деревянными опилками. Сделать это можно на лесопилке.

Поскольку отходы производства данных предприятий подлежат утилизации, при приобретении опилок можно сильно сэкономить. Часто за них вообще не приходится платить.

На втором этапе после заготовки важно выдержать массу из опилок на улице в течение 2-3 месяцев, перемешивая периодически кучу. Эти процедуры обеспечат очищение стружки от сахара, который может негативно повлиять на качество готового строительного материала

Эти процедуры обеспечат очищение стружки от сахара, который может негативно повлиять на качество готового строительного материала

Эти процедуры обеспечат очищение стружки от сахара, который может негативно повлиять на качество готового строительного материала.

По истечению срока выдержки опилки необходимо просеять через крупное сито, очищая от земли и другого мусора. Для приготовления наполнителя подходят только чистая стружка и опилки без примесей.

Просеянную массу необходимо замочить в воде с добавлением жидкого стекла примерно на 3 часа. После этого можно производить замес будущего раствора.

Приготовление раствора происходит в следующих пропорциях: на 1 мешок цемента нужно использовать 2 мешка песка, 6 мешков опилок.

На следующем этапе создания арболитовых блоков изготавливаются специальные шаблоны прямоугольной формы, внутрь которых помещается покрытие из линолеума для предотвращения прилипания раствора материала к поверхности.

Видео:

После заливки раствора в форму его следует тщательно взболтать для избавления от накопившегося воздуха из его состава.

Важным моментом для эффективного производства арболитовых строительных материалов является правильная подготовка помещения.

Температура внутри такого цеха должна быть не ниже 17 градусов по Цельсию, а влажность – не больше 50 %. При этом пространство для производства должно быть в достаточном количестве.

При строительстве зданий из этого материала следует учитывать, что он подвержен разрушительным воздействиям грызунов. Поэтому лучше изначально обеспечить защиту арболита от данного фактора.

Во-первых, бетонный фундамент можно усилить бетонной заливкой на полметра вверх. Во-вторых, вплотную к арболитовой стене залить сетку рабицу для физического ограждения от доступа грызунов.

Учитывая все эти нюансы, придерживаясь технологических требований, строго соблюдая последовательность проведения работ, можно своими силами обеспечить качественный строительный материал для возведения различных построек собственного домовладения.

Технические характеристики

При соблюдении технологического процесса приготовления смеси арболита и подготовки ингредиентов согласно ГОСТ, блоки арболитовые обладают следующими показателями.

- Теплопроводность — показатели равны 0,07 – 0.17 ватт/(м*С), что делает арболит отличным теплоизоляционным материалом.

- Прочность – от 20 до 35 кг/см2. Блоки имеют разделение по маркам прочности – М5, М10, М15, М20, М25 и М50. Арболит марки М5 – 15 относится к теплоизоляционному виду, М20 – 50 используется для монтажа несущих конструкций.

- Морозостойкость – F25 – F50, постройки выдерживают до 50 циклов замораживания – размораживания, отлично переносят перепады температур и подходят для строительства в северных широтах.

- Биостойкость – арболит относится к 5 группе биостойкости, не гниет, устойчив к возникновению плесени и грибка.

- Плотность блоков составляет от 400 – 850 кг/м в кубе.

- Упругость – от 250 – 2300 МПа, блоки арболита не трескаются, сохраняют свою форму даже при нагрузках на растяжение.

- Водопоглащение – арболит, к сожалению, плохо переносит влагу, показатель водопоглащения равен 40 – 85%.

- Прочность арболита — показатели прочности на сжатие составляют 0,5 – 5МПа, на изгиб они равны 0,7 – 1Мпа.

- Усадка – арболит практически не имеет усадки, показатели незначительны — всего 0,4-0,5%.

- Устойчивость к огню – время выдержки открытого огня без потери свойств — 0,75 – 1,5 ч. Арболитовые блоки относятся к 1 группе горючести и считаются трудновоспламеняемым материалом.

- Звукоизоляция — 0,17 – 0,6, хорошо пористая структура блоков подавляет шумы и делает арболит звукоизоляционным материалом.

- Легкость – арболит за счет своего состава относится к группе легких бетонов и позволяет снизить нагрузку на фундамент здания.

- Паропроницаемость – показатели арболита почти идентичны показателям натурального дерева, вследствие этого в помещении из арболитовых блоков всегда поддерживается оптимальный микроклимат и влажность.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.