Области использования полиэфирных и полиуретановых полимерных красок

Полиэфирная краска для полимерных покрытий используется для обработки туристических принадлежностей, сельскохозяйственных машин, автомобильных колес, а также алюминиевых и стальных профилей для дверных и оконных проемов. Полиэфирные составы универсальны, так как их можно использовать для внутреннего и наружного применения. В итоге удается получить глянцевую поверхность, блеск которой достигает 90 %. В качестве альтернативного решения можно выбрать полиэфирную смесь, которая позволяет сформировать матовую или полуматовую поверхность.

Полиуретановые краски на полимерной основе отличаются устойчивым блеском, характеризуются водо- и атмосферостойкостью. Они отлично претерпевают воздействие минеральных масел, топлива и растворителей. Полиуретановые краски используются для защиты изделий, которые подвергаются абразивному износу и трению. Их нанесение можно осуществлять на некоторые разновидности химического оборудования и емкости, предназначенные для хранения газообразных и жидких химических веществ. Можно наносить полиуретановые краски в качестве грунта перед использованием других порошковых красок, например полиакриловых или эпоксидных.

Технология производства порошковых красок

Распространенные варианты изготовления:

- Сухое смешивание компонентов.

- Смешение компонентов в расплаве с последующей дезинтеграцией до необходимого размера.

Метод производства порошков сушкой распыляемых жидких красок распространения не получил из-за значительных потерь растворителей, высокой себестоимости красок.

Сухое смешивание компонентов является главным вариантом изготовления порошковых красок из термопластичных материалов. Производство обходится без дорогостоящего оборудования и значительных трудовых затрат. Сложность состоит в получении стабильных, нерасслаивающихся при хранении и использовании композиций с равномерным распределением малых добавок.

Смешение компонентов в расплаве дает высококачественные однородные порошки со стабильным составом и структурой. Способ длителен, имеет много стадий, требует дорогостоящего и сложного оборудования. Может использоваться для любых твердых плёнкообразователей, но применяется в основном для реактопластов.

ОКРАШЕННОЕ ИЗДЕЛИЕ БУДЕТ ЭКСПЛУАТИРОВАТЬСЯ НА УЛИЦЕ ИЛИ В ПОМЕЩЕНИИ?

Ответ на этот вопрос поможет понять какой вид порошковой краски по типу пленкообразователя необходим. В зависимости от типа используемой смолы, ассортимент порошковых красок AMIKA делится на 3 основных вида:

- ПОЛИЭФИРНЫЕ

- ЭПОКСИ-ПОЛИЭФИРНЫЕ;

- ПОЛИУРЕТАНОВЫЕ;

ПОЛИЭФИРНЫЕ ПОРОШКОВЫЕ КРАСКИ АРХИТЕКТУРНОГО НАЗНАЧЕНИЯ (П-ПЛ-1321 И P-PL-1321-Q)

Архитектурные полиэфирные материалы AMIKA используют для окраски металлических изделий, которые подвержены постоянному воздействию погодных условий и УФ-излучению.

Порошковые краски AMIKA архитектурного назначения на основе полиэфирной смолы сохраняют исходный внешний вид покрытия в атмосферных условиях в течении 10 лет.

Серия архитектурных полиэфирных красок AMIKA P-PL-1321-Q получила международное одобрение P-1370 Qualicoat Class 1. Полимерное покрытие AMIKA P-PL-1321-Q показывает стойкость к воздействию ультрафиолета на протяжении 15 лет.

Узнать больше о свойствах архитектурных полиэфирных материалов AMIKA

ПОЛИЭФИРНЫЕ ИНДУСТРИАЛЬНЫЕ ПОРОШКОВЫЕ КРАСКИ (П-ПЛ-1327)

Порошковые краски индустриального назначения на основе полиэфирной смолы обладают ограниченной атмосферостойкостью и используются для окраски торгового и складского оборудования, шкафов, стеллажей, мебели и прочих металлических изделий, которые предназначены для периодической эксплуатации на улице.Узнать больше о свойствах индустриальных полиэфирных материалов AMIKA

ЭПОКСИДНО-ПОЛИЭФИРНЫЕ ПОРОШКОВЫЕ КРАСКИ (П-ЭП-ПЛ-2323)

В состав эпоксидно-полиэфирных красок входят эпоксидные и полиэфирные плёнкообразователи, которые реагируют друг с другом при полимеризации. Порошковые краски с содержанием эпоксидной и полиэфирной смол также называют гибридными порошковыми красками и применяют для окрашивания изделий, которые эксплуатируются внутри помещений.

Содержание в гибридных порошковых красках эпоксидных и полиэфирных смол позволяет получать полимерные покрытия с промежуточными свойствами эпоксидной и полиэфирной краски. Эпоксидно-полиэфирные краски AMIKA имеют в составе полиэфирной смолы, поэтому лучше противостоят атмосферным воздействиям и дольше сохраняют исходный внешний вид, чем эпоксидные.

По коррозионной стойкости стандартные гибридные краски приближаются к эпоксидным, но уступают им по устойчивости к действию растворителей и щелочей.

Для окрашивания бытовой техники, холодильников, стиральных машин и других изделий, где производственная необходимость предъявляет особые требования к покрытию — оно должно быть тонкопленочное и устойчивое к пожелтению при полимеризации в газовых печах — используют спец.материалы «gas-oven resistance» из серии эпоксидно-полиэфирных материалов AMIKA П-ЭП-ПЛ-2323.

Узнать больше о свойствах эпоксидно-полиэфирных материалов AMIKA

ПОЛИУРЕТАНОВЫЕ ПОРОШКОВЫЕ КРАСКИ (П-УР)

Главное применение полиуретановых порошковых красок — противокоррозионная защита металлов, которые эксплуатируются в атмосферных условиях, а также изготовление покрытий функционального назначения ( антивандальные, база для декорирования и т.д.)

Полиуретановые порошковые краски отличаются:

- высокой адгезией (в том числе к цветным металлам)

- стойкостью к растворителям и абразивному износу

- отличной растекаемостью.

Полиуретановая порошковая краска AMIKA П-УР-1663 «антивандальная»

позволяет получать порошково-полимерное «антиграффити» покрытие. Изделия с полимерным покрытием П-УР-1663 сохраняют исходный внешний вид после применения состава «GRAFFITI-CLEANER» или органического растворителя для удаления краски в аэрозольном баллончике, следов маркера и остатков клея.

Полиуретановая порошковая краска для технологии dye-ink sublimation П-УР-1664

является «базой» в процессе декорирования металла способом сублимационного термопереноса. Доступна в двух видах структуры: гладкая и муар.

Узнать больше о свойствах полиуретановых материалов AMIKA

Особенности покраски колесных дисков автомобиля порошковой краской: преимущества и оборудование

Технология восстановления поверхности при помощи порошковых красок довольно популярна. Специалисты объясняют это целым рядом положительных моментов от применения данной методики:

- Долговечность и устойчивость к механическим воздействиям и химическим реагентам.

- Порошковая покраска дисков своими руками на видео вполне доступна и требует минимального расхода материалов.

- Возможность создания краски любого оттенка.

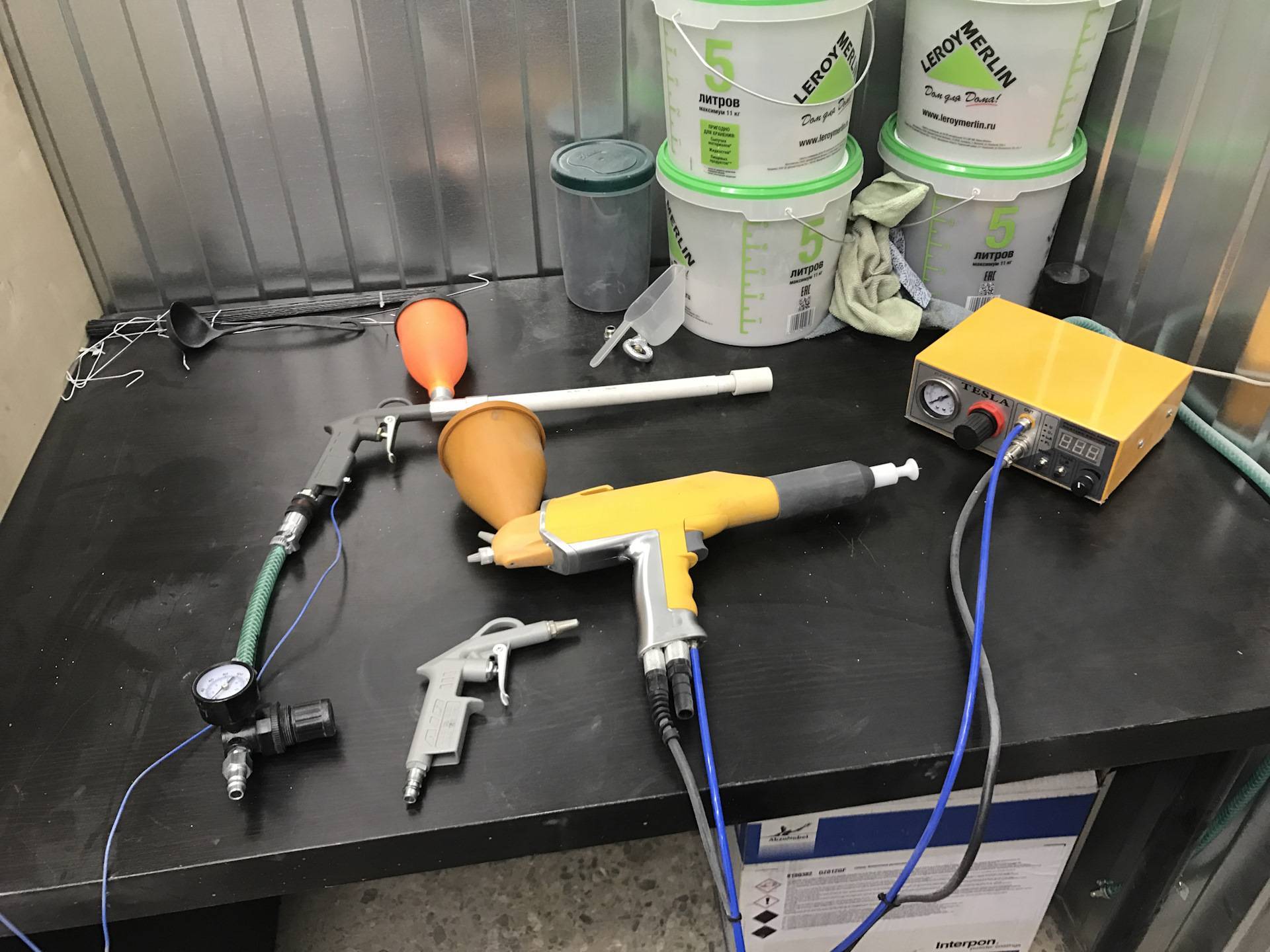

Однако вариант практически нереализуем в домашних условиях, потому что существует технологическая необходимость в специальном оборудовании:

- Покрасочная камера.

- Электростатический пистолет-пульверизатор.

- Сушильная печь.

Соответственно потребуется компрессор и надежный источник электропитания, причем, желательно трехфазного типа. Тем не менее, есть мастера, которые смогли оборудовать рабочее место из подручных средств, например, в качестве печи они используют духовые шкафы бытового назначения. Насколько это оправдано при единичном использовании, каждый судит сам, но вполне очевидно, что суммарная затратность мероприятия слишком велика.

Отсюда напрашивается вывод – восстановление внешнего вида колес при помощи аэрозольного баллончика представляет собой самый оптимальный вариант. Однако речь пойдет не о нем, ниже рассмотрим, что представляет собой покраска колесных дисков порошковой краской и основные нюансы метода.

Оборудование для проведения работ

Основной недостаток порошкового метода окраски заключается в довольно сложной технологии и дорогом оборудовании, хотя, в определенных случаях допускается использование бытовых приспособлений:

- Покрасочная камера для сухого напыления должна быть оборудована рекуператором, который собирает остатки порошковой краски. В последующем их используют повторно. В бытовых условиях наши «самоделкины» приспособились использовать обычный пылесос циклонного типа.

- Пескоструйный аппарат для очистки поверхности абразивно-воздушной смесью. Возможно применение самодельных приборов или, в крайнем случае, ручная очистка наждачной бумаги соответствующей зернистости.

- Компрессорная установка, которая способна обеспечить рабочее давление до 5 атмосфер для обеспечения работы «пескоструя» и покрасочного пистолета. Обязательно наличие маслоуловителя и фильтра с сорбентом для подготовки сжатого воздуха.

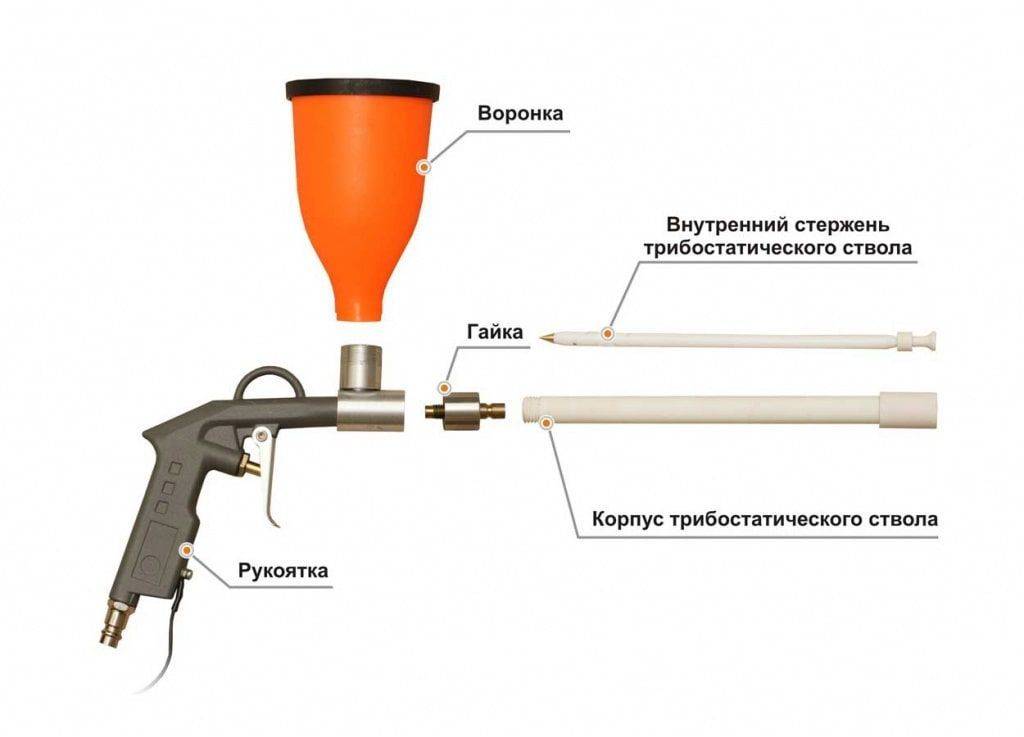

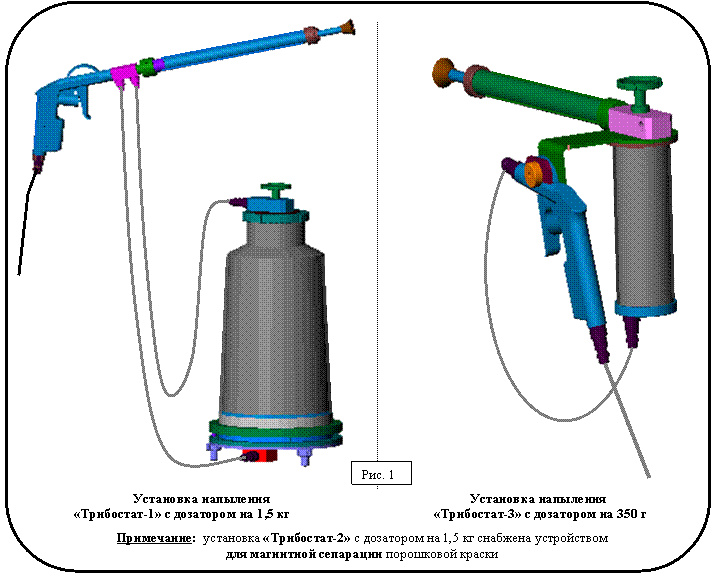

- Трибостатический или электростатический пистолет для распыления краски. Первый подходит для работы только с эпоксидным пороком, а второй — со всеми типами порошковых красок. Встречаются самодельные варианты, например, сделанные на основе пластиковой бутылки и металлической крышки.

- Сушильная камера с вытяжкой, обеспечивающая температуру 200°C.

- Мощная электросеть с заземлением.

На всех видео для качественной и эффективной покраски дисков своими руками рекомендуется купить или взять в аренду хороший покрасочный пистолет. Не имея практики, впервые связываться с изготовлением самодельного прибора не желательно, так как этот процесс может занять массу времени, и его результат не гарантирует стопроцентной реализации.

Базовые материалы

При окраске автодисков применяют следующие виды порошковых красок:

- Полиэфирные – покрытия устойчивы к коррозии и суровым атмосферным условиям.

- Эпоксидные – слой этой краски особо стоек к щелочной и кислотной среде.

- Полиуретановые – покрытие сохраняет свой первозданный вид даже после абразивного воздействия, а также устойчиво к маслам и растворителям.

- Силиконовые – особо устойчива к воздействию высоких температурных режимов.

На рынке представлено большое количество продукции, с помощью которой несложно подобрать нужный цвет, фактуру (глянцевая или матовая), а также структурный тип полимерной поверхности (шагрень, антик и т.д.). Наиболее популярны следующие марки красок:

Гамма цветов, которая распространена в России, определена нормативом RAL, но производители предлагают и ряд красок других стандартов.

При отсутствии пескоструя можно применить дрель с насадками, впрочем, как и при окраске штампованных автодисков ; поможет в таком случае и наждачная бумага с разными абразивными номерами (Р200-Р600). Для обезжиривания понадобится растворитель и специальные салфетки.

Производство

В итоге соединения и последующей специальной обработки получается субстанция под названием базовая смола.

Если ее развести токсичным стиролом в качестве растворителя, процесс завершится созданием нового продукта – полиэфира, который уже можно отправлять на продажу. Однако, не стоит торопиться.

Например, при добавлении различных растительных масел, таких как подсолнечное, соевое или рапсовое, можно получить состав, похожий на неорганическую смолу, но более долговечный и надежный, а если интересует вспененный полиуретан, нужно сырье в виде многоатомного спирта, содержащего более одной гидроксильной группы (полиола).

Жизненный цикл готовых смесей ограничен – смола достаточно быстро затвердевает. Приостановить процесс полимеризации можно за счет охлаждения продукта. Для этой цели можно использовать холодную воду или холодильную установку.

Свои уникальные свойства полиэфирная смола приобретает за счет воздействия тепловой энергии.

Источником ее является катализатор, выступающий в роли активатора необходимых химических процессов, или внешний источник. Последний способ менее популярен из-за его дороговизны.

Резюмируя написанное выше, акцентируем внимание на том, что в продаже присутствуют как однокомпонентные, так и двухкомпонентные виды полиэфирных смол. В первом случае, придется докупать отвердитель, в последнем уже есть все что нужно

Технология

Процесс окраски металлических деталей порошковыми составами можно разделить на три этапа. Это подготовка поверхности, непосредственное окрашивание (напыление) и закрепление результата (полимеризация).

Подготовительный этап

Он самый важный. От того, насколько качественно будет подготовлена к окрашиванию поверхность, зависит результат работы. Следуйте следующим инструкциям:

- Возьмите обычную чистую тряпочку и очистите всю поверхность обрабатываемой детали от пыли и грязи.

- Наждачной бумагой или специализированными металлическими щетками зачистите участки с коррозией.

- Обезжирьте растворителем деталь, это увеличит адгезию поверхности с краской.

- Проведите грунтование. Для этого покройте изделие краской на основе неорганических веществ. Благодаря этому слою сводится на нет риск проникновения воздуха, а также влаги под высохшую краску.

- Нанесите сверху детали слой, состоящий из соединений натрия и нитрата хрома. Этот процесс имеет название пассивирование. Он проводится, чтобы ржавчина не появилась в период подготовки детали к покраске. Все действия довольно просты, поэтому все можно сделать в домашних условиях своими руками.

- Просушите заготовку в самодельной печи.

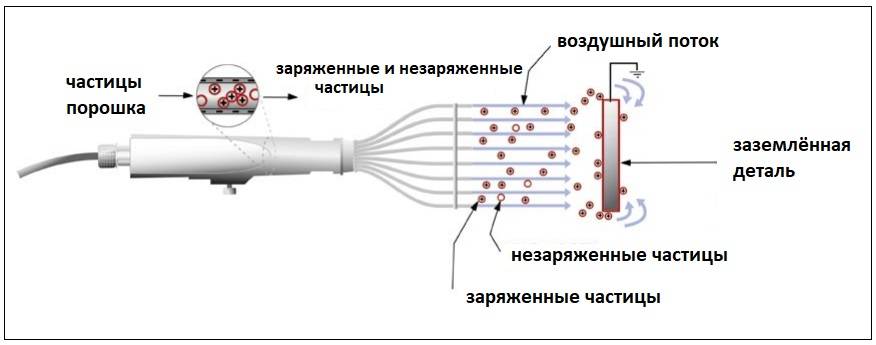

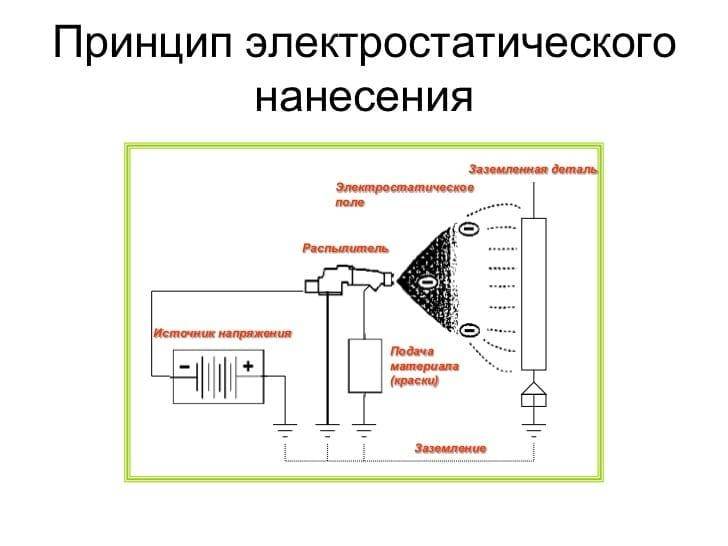

Покрывание детали порошковым покрытием

Следующий этап после подготовительного – непосредственно окрашивание. Тут все довольно просто: поместите деталь в отсек напыления, присоедините и закрепите на ней минусовой провод от вашего источника питания. Если включить наш преобразователь и поднести бутылку с металлической пробкой к детали на расстояние 20-30 мм — увидим проскакивание искр, это значит, что напряжения достаточно для нанесения порошковой краски.

Для этого надавливаем на бутылку, чтобы часть порошка вместе с воздухом выдувалась из дырок в пробке. Под воздействием высокого напряжения, частицы краски электризуются и прилипают к окрашиваемому изделию.

Часть порошка все равно рассыпется на пол, поэтому подстелите газету, чтобы потом его собрать.

После нанесения порошковой краски начинается процесс создания отвержденного полимерного слоя.

Полимеризация

Суть этого процесса в том, что окрашенная деталь устанавливается в специальную печь. Там она в течение определенного временного промежутка подвергается воздействию высокой температуры.

Для этого потребуется самостоятельно изготовленная печь для полимеризации порошковой краски. Чтобы процесс прошел без накладок, необходимо соблюсти следующие условия:

- Придерживайтесь рекомендаций, разработанных для каждой конкретной краски.

- Обеспечьте равномерное нагревание каждой детали.

- Соблюдайте точное время полимеризации. По его истечении извлеките деталь из камеры и оставьте на открытом воздухе для полного остывания.

Применение этого способа окрашивания порошковыми составами идеально подойдет тем, кто любит все делать своими руками. Делать самостоятельно печь для полимеризации довольно долго, однако на лицо существенная экономия средств и получение качественного покрытия.

Порошковое покрытие, или порошковая краска — обладает широким спектром возможных областей применения, однако, чаще всего, используется для покраски изделий из металла.

Если вы намереваетесь воспользоваться услугами профессиональных мастерских – стоит обеспокоиться состоянием кошелька.

Дело в том, что цены на покраску довольно высокие, поэтому порошковая покраска своими руками будет очень интересным вариантом.

Имея необходимое оборудование, а так же помещение, условия в котором — максимально приближены к необходимым для проведения работ, можно легко выполнить самостоятельную окраску.

При этом не стоит думать, что качество будет разительно отличаться.

На самом деле, порошковая покраска своими руками практически идентична работам в мастерской, разница лишь в оборудовании и цене.

Если ранее вам уже приходилось сталкиваться с краской в баллончиках, то вся процедура будет очень знакома, отличие лишь в том, что баллончик не нужно встряхивать и он большего объема.

Оборудование

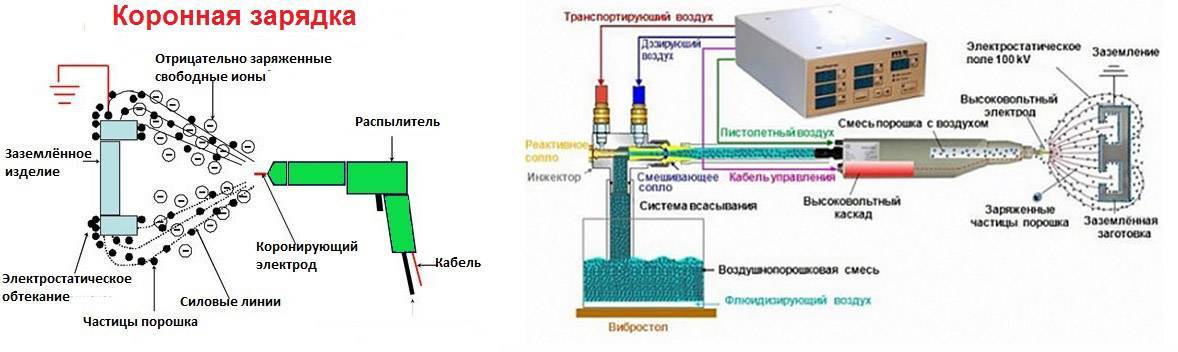

Разработано несколько принципов работы оборудования для порошковой покраски. (См. также статью Краска для каминов и печей: особенности.)

Классификация

По принципам работы оборудование классифицируется следующим образом:

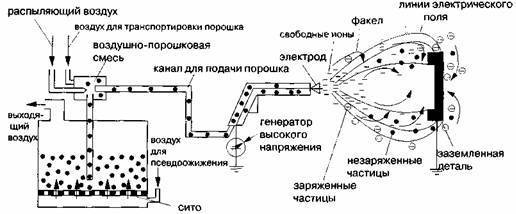

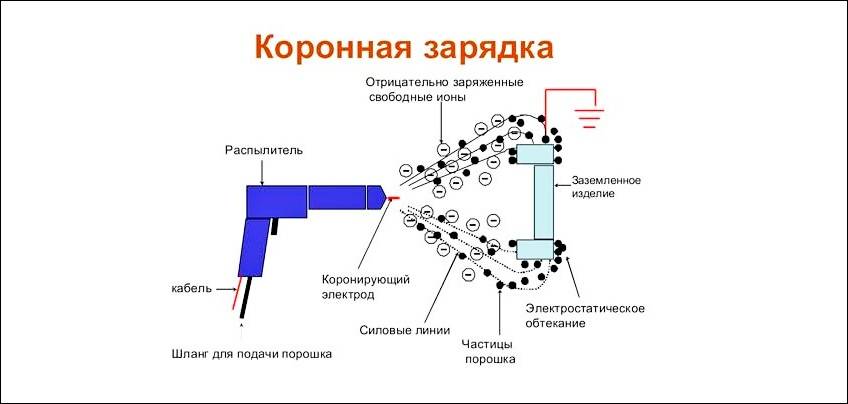

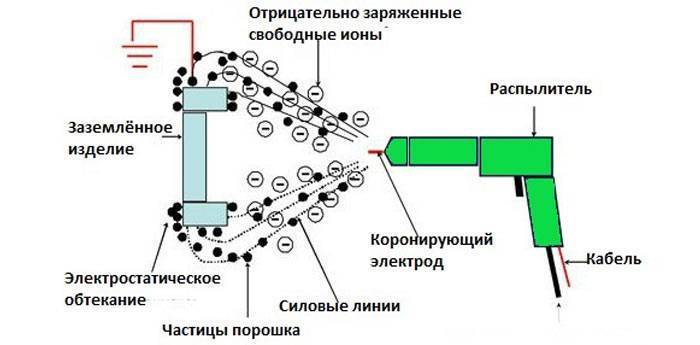

Электростатическое. Данное оборудование позволяет создавать очень тонкое покрытие – от 30 до 250 микрон, а, кроме того, из преимуществ отметим:

- можно окрашивать детали любой сложной конфигурации;

- простота оборудования и невысокие затраты на его обслуживание;

- возможность оперативного изменения цветов краски;

- нет необходимости в предварительном нагреве деталей;

Главным недостатком этого оборудования является его стоимость, которое выше, чем у конкурентов.

Полный комплекс оборудования для покраски порошком – включает в себя обязательно и «предбанник» для подготовки рабочих поверхностей и линию их подачи в камеру

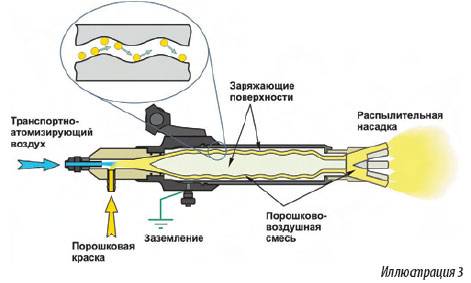

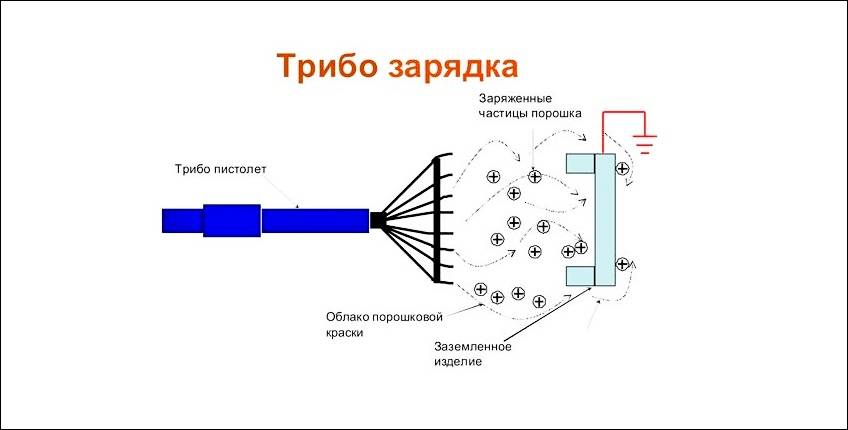

Трибостатическое. Это оборудование не использует генератор частиц, которые создаются давлением воздуха, но это не мешает краске увереннее проникать в глубокие выемки деталей. Из недостатков отметим:

- более сложный характер обеспечения достаточной величины заряда частиц, поэтому часто требуется регулировка первичного красящего состава;

- уровень зарядки зависит от влажности окружающего воздуха (поэтому очень популярен в северных странах, где не так сильно «прыгает» влажность, а летом температура более умеренная);

- уменьшение заряда по мере непрерывной работы оборудования;

- порошок осаждается не так активно, как в оборудовании, использующем электростатический метод.

Флюидизированное. Такое оборудование наносит краску слоями, что позволяет:

- наносить довольно толстые слои краски за один цикл обработки – это главное, почему метод и оборудование на его основе в ходу; толщина в 250 микрон считается уже достаточно толстой;

- точнее контролировать толщину создаваемого покрытия;

- невысокая стоимость подготовки к работе и последующей эксплуатации.

Из недостатков отмечаем:

- большой расход порошка;

- необходимость предварительного нагрева детали и даже тщательно просушена;

- исходные детали должны иметь несложную форму, в противном случае не избежать непрокрасов.

- обрабатывать можно только те виды металлов, которые обладают достаточной устойчивостью к высоким температурам. (См . также статью Краска для кухни: как выбрать.)

На фото пистолет для порошковой краски в действии – очевиден значительный перерасход материала и необходимость опыта нанесения

Портативный вариант пистолета, принцип работы которого ничем не отличается от принципа работы водного детского пистолета, хотя инструкция и прилагается, тут не обойтись без электросети

Примеры

Предлагаем вашему вниманию две модели аппаратов для ручной порошковой покраски, обе выпускаются по лицензии в Турции.

- далее – изделие позволяет работать с красками очень широкого диапазона, в том числе такими проблемными как металлик и антик;

- первое – цена, которая с июля 2014-го упала к ноябрю с 87500 рублей до 70000;

- Promaks CM-10: краска подаётся непрерывно и стабильно, что обеспечивает завидную равномерность создаваемого покрытия;

- простота эксплуатации;

- возможность окраски стекла и керамики;

среди технических особенностей:

Камера для порошковой покраски; идеальная чистота – главная отличительная черта любого места работы с представляемым материалом

- заземление порошкового шланга;

- ручная настройка всех электрических параметров работы;

- контроль и регулировка расхода всех материалов и объема подаваемого воздуха;

- заряд производится напряжением в 100 кВ, что обеспечивает заряд всех известных видов порошковой краски;

- форсунки запатентованной конструкции обеспечивают идеальный прокрас даже предельно сложных мест;

- приспособление для быстрой смены цвета;

- встроенная система сброса давления;

- фильтр тонкой очистки;

- средний расход порошка – 150 гр на кв.м;

- входной напряжение на пистолете – 10 В;

- максимальный выходной ток – 130 мкА;

- работа от стандартной сети в 220 В / 50 Гц.

Изделие признаётся одним из лучших при больших объёмах работ.

Promaks 2CM-10:

- эта модель дороже почти в два раза – в ноябре 2014-го цена составляет 130000 рублей (в июле – 151000);

- среди отличительных особенностей:

- второй модуль управления;

- второй пистолет и соответствующий набор шлангов и проводов;

- уменьшенный расход порошка – 120 гр на квадрат. (См. также статью Как покрасить окна своими руками.)

Более совершенная модель Promaks 2CM-10 (см. характеристики в тексте)

Устройство и виды электростатических краскораспылителей

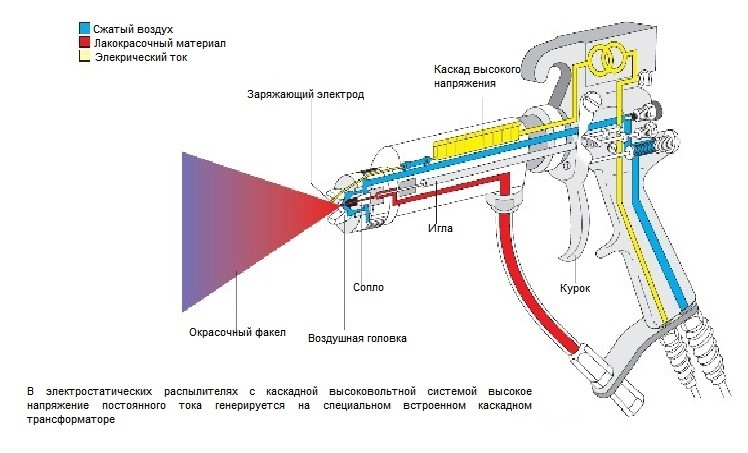

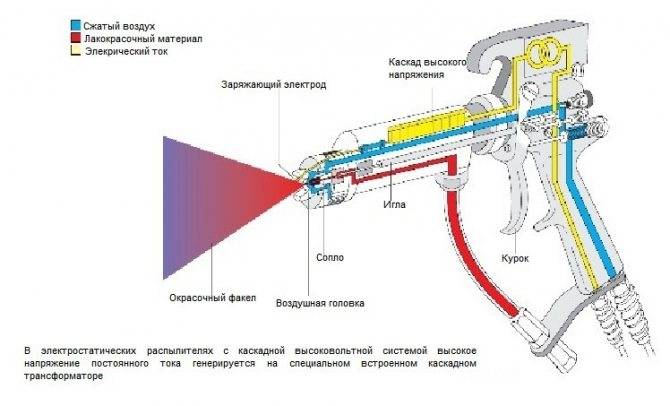

Если сравнивать электростатические краскораспылители с традиционными, то общими чертами можно считать принцип работы материало — и воздухопроводящих каналов, а главными отличиями — наличие электрода, заряжающего ЛКМ, и высоковольтной системы, обеспечивающей наличие электрического потенциала на этом электроде. В дополнение к описанным выше принципиальным отличиям в конструкции краскораспылителей следует также отметить, что корпус традиционных краскораспылителей, как правило, изготавливается из стали или алюминия, в то время как в случае электростатических краскораспылителей корпус обычно выполняется из комбинации изолирующих и токопроводящих пластиков, для того чтобы максимально защитить маляра от поражения электрическим током.

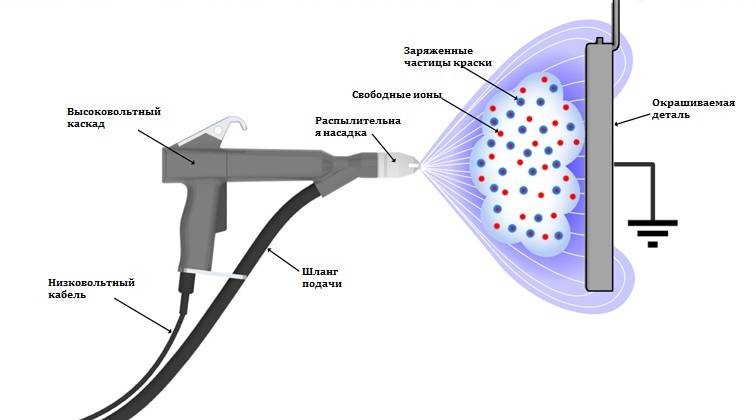

Различают два типа высоковольтных систем электростатических краскораспылителей: классическую и каскадную. Рассмотрим их подробнее.

В случае классических (внешних) высоковольтных систем высокое напряжение постоянного тока подается непосредственно на краскораспылитель от трансформатора (источника высокого напряжения) при помощи высоковольтного кабеля. К достоинствам краскораспылителей, в которых используется классическая высоковольтная технология, относятся простота конструкции и отсутствие электронных элементов в корпусе краскораспылителя; сравнительно малый вес краскораспылителя; встроенная защита от короткого замыкания; меньшая стоимость краскораспылителя и хорошая ремонтопригодность, а к недостаткам — нестабильность высокого напряжения на электроде; отсутствие независимого выключателя электрического питания на краскораспылителе.

В каскадных (встроенных) высоковольтных системах высокое напряжение постоянного тока генерируется на специальном каскадном трансформаторе, встроенном в краскораспылитель. При этом напряжение 12 V постоянного тока подается на краскораспылитель при помощи низковольтного кабеля, а затем преобразуется на каскаде в высокое напряжение постоянного тока.

К достоинствам краскораспылителей с каскадной высоковольтной технологией относятся:

стабильность высокого напряжения на электроде и связанная с этим равномерность зарядки материала; наличие встроенного в краскораспылитель регулятора высокого напряжения и независимого выключателя электрического питания, а к недостаткам — наличие электронных элементов в корпусе краскораспылителя и связанная с этим его высокая стоимость; сравнительно высокий вес краскораспылителей.

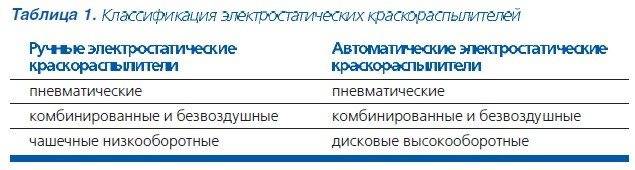

Электростатические краскораспылители можно разделить на ручные и автоматические, которые, в свою очередь, можно классифицировать, как это показано в таблице 1.

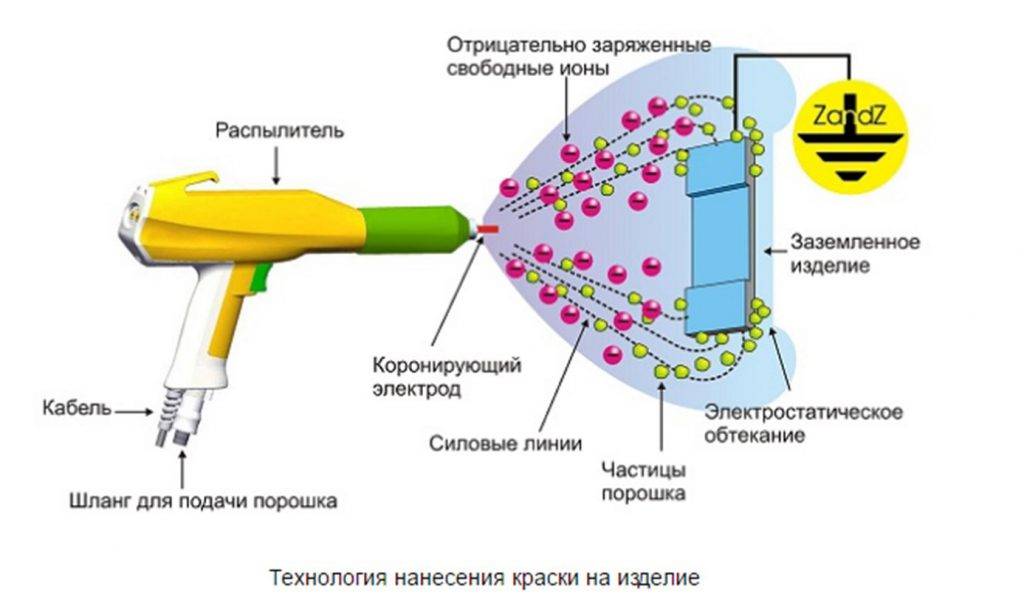

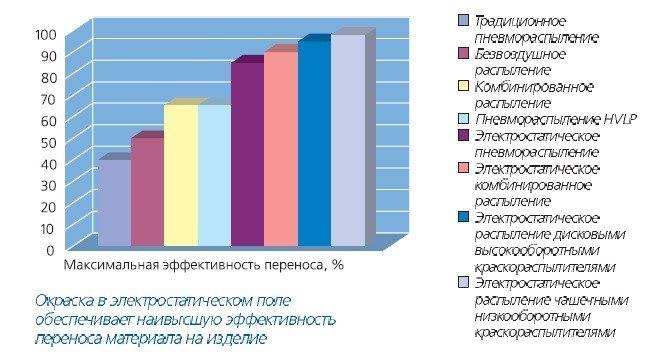

Как уже упоминалось выше, первичное распыление ЛКМ в случае пневматических, комбинированных и безвоздушных электростатических краскораспылителей происходит точно также, как и в соответствующих традиционных краскораспылителях, поэтому они находят схожие области применения, а наличие электростатического поля позволяет повысить коэффициент переноса материала до 70-90 %.

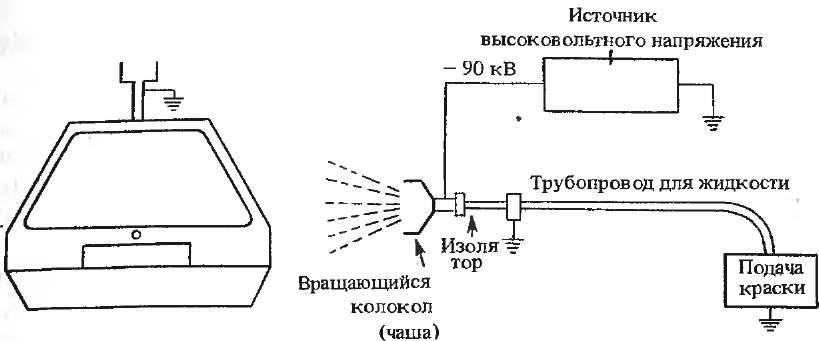

Совсем иначе выглядит процесс нанесения ЛКМ с помощью чашечных и дисковых электростатических краскораспылителей: в этом случае заряженный ЛКМ распыляется исключительно под воздействием центробежных сил, которые возникают при вращении с высокой скоростью чашки или диска, расположенных на краскораспылителе и приводимых в движение сжатым воздухом, а затем переносится на изделие исключительно силой электростатического поля, что гарантирует перенос материала до 90-98 %.

Следует отметить, что ручные чашечные низкооборотные краскораспылители (скорость вращения чашки – до 600 об/мин.), несмотря на максимальный для всех способов распыления коэффициент переноса материала, достигающий 95-98 %, не нашли применения в условиях серийного и массового производства в силу низкой

производительности (до 200 мл./мин.), а используются, в основном, для мелкосерийной ручной окраски решетчатых металлоконструкций, поскольку в этом случае трудно найти другой более экономичный способ качественного нанесения ЛКМ.

Характерной особенностью высокооборотных дисковых краскораспылителей является то, что для сужения факела ЛКМ, созданного быстровращающимся диском (скорость вращения диска — до 60000 мин.), используется поддув сжатого воздуха по всей периферии этого факела. Данный тип электростатических краскораспылителей благодаря высокой производительности и экономичности работы (коэффициент переноса материала достигает 90 %) широко используется при конвейерной окраске кузовов автомобилей и их комплектующих, бытовой техники и металлической мебели.