Работа с блоками ФБС

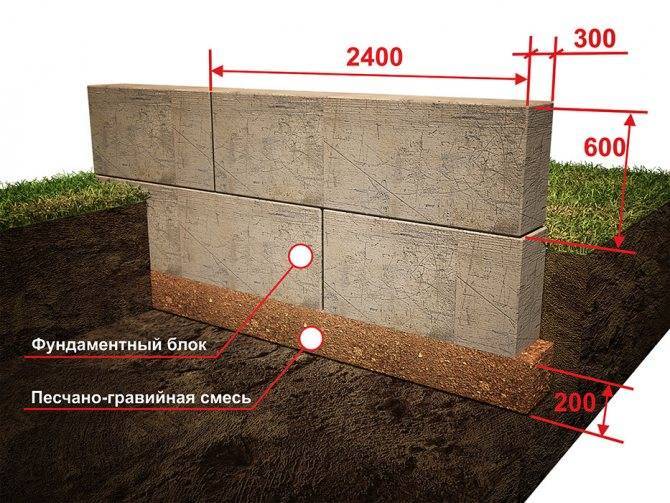

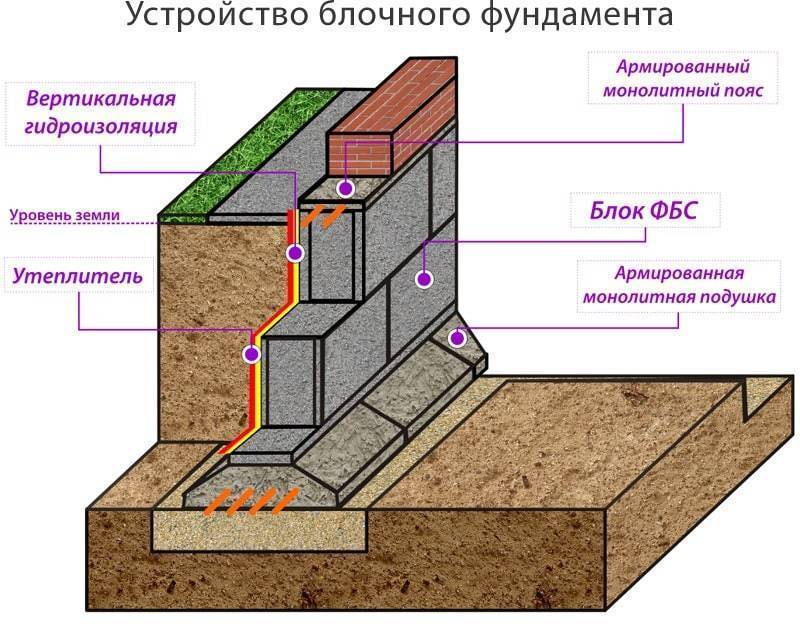

Самое время класть блоки ФБС на основание. Уложить фундаментные блоки своими руками нереально, для этого используется кран. Кладка производится, как уже выше было написано, в три ряда, чтобы каждый последующий ряд перекрывал швы предыдущего.

Кладка проводится на специальный свежезамешанный раствор марки М100. Заранее подготовьте его побольше, чтобы не случилось так, что нехватка обнаружится уже в процессе работы, когда некогда медлить и нужно все делать сразу. Старайтесь вручную по возможности подправлять блоки, если видите, что уложены они недостаточно ровно. Здесь нужно будет работать нескольким крепким мужчинам, чтобы сдвинуть материал с места.

Когда с этим будет покончено, нужно дать фундаменту из блоков (к слову говоря, многие называют это цокольной частью дома, так как блоки выступают над поверхностью грунта) немного схватиться, после чего производить гидроизоляцию. Для изоляции используется специальная фасадная мастика, которая посредством шпателя наносится на швы между блоками со всех сторон, где это только возможно. Для большей надежности можно промазать и полностью всю поверхность блоков.

Последним этапом является устройство специального пояса из арматуры и кирпича, который кладется поверх блоков. Он выполняется в один ряд. Такой пояс будет препятствовать проседанию и обеспечит лучшее сцепление с плитами ФБС основного материала для строительства стен в доме. Фундамент своими руками готов.

Не так все сложно, если разобраться и произвести правильные расчеты и проектирование фундамента. Результат в случае качественной работы вас не расстроит.

Технология строительства цельной плиты

Технологический процесс сооружения монолитной плиты включает подготовительные мероприятия и основные операции. Разберем главные этапы работ.

Подготовительные работы

Готовясь забетонировать фундамент ЖБ монолитной плитой, следует выполнить ряд подготовительных мероприятий:

До начала заливки бетонной плиты необходимо провести подготовительные работы

До начала заливки бетонной плиты необходимо провести подготовительные работы

- Изучить характер грунта.

- Определить уровень водоносных слоев.

- Рассчитать нагрузочную способность основания.

- Очистить стройплощадку от мусора и растительности.

- Выполнить земляные работы.

- Разровнять поверхность почвы.

- Выполнить разметку.

- Постелить геотекстильную ткань.

- Уложить дренажные трубы.

- Сформировать песчано-щебеночную подушку.

Технология предусматривает также возможность укладки инженерных сетей при сооружении фундаментной плиты.

Рабочий процесс монтажа фундамента

Завершив подготовку, выполняйте основные операции по монтажу плиты:

- Смонтируйте щитовую опалубку.

- Постелите гидроизоляционный материал.

- Уложите листовой теплоизолятор.

- Соберите силовой каркас, для которого вяжется армирующая сетка.

- Подготовьте бетонный раствор в необходимом объеме.

- Произведите заливку фундамента в один прием.

- Осуществите вибрационную трамбовку бетона.

- Выровняйте поверхность бетонной плиты.

Обратите внимание на важные моменты:

- для сборки арматурной решетки используйте вязальную проволоку;

- во время твердения бетона поддерживайте постоянную влажность;

- на залитый бетон постелите полиэтиленовую пленку, предотвращающую потерю влаги.

К демонтажу опалубки приступайте через месяц после начала бетонирования.

Керамзитобетон

Стеновые блоки такого типа очень часто используют в индивидуальном строительстве. Для его получения применяют вспененную и обожженную глину, песок, воду и цемент. После смесь подвергают прессовке и термической обработке. В ходе такой манипуляции удается придать блокам все положительные свойства:

- достаточно высокую прочность;

- низкую теплопроводность;

- хорошую звукоизоляцию;

- морозостойкость;

- возможность дышать.

Говоря другими словами, керамзитобетонная панель – это продукт, которай сочетает в себя все самые лучше свойства остальных материалов. Если вам необходимо возводить малоэтажное здание, то такой материал считается оптимальным по соотношению цены и качества.

Вес блоков ФБС | Фундамент для Дома

Железобетонные конструкции можно использовать в условиях практически с любым климатом, так как они наделены непревзойденными техническими характеристиками.

Вес фундаментных блоков ФБС и свойства зависят от типа изделия.

Основные типы бетонных блоков и их вес

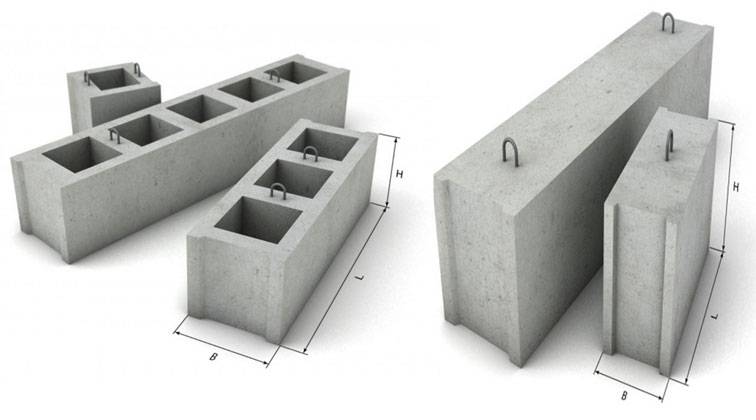

Фундаментные блоки различают по форме и конструкции. Они бывают:

- Сплошные;

- Пустотные;

- Сплошные с вырезом.

Конструкции сплошного типа характеризуются полностью заполненным пространством. Их наполняют армированной арматурой или заполняют бетоном. Эти блоки выдерживают значительную нагрузку и их прочность, в отличие от других изделий, наивысшая. Следовательно, вес фундаментного блока сплошного типа больше, зависит от габаритов конструкции и колеблется от 300 кг до 2000 кг.

Сплошные блоки со специальными пазами позволяют прокладывать всевозможные коммуникации. Они имеют вырезы, поэтому и вес бетонных блоков ФБС намного меньше сплошных. Такой вид конструкции снижает время на подключение теплосетей к источнику электроэнергии, зданий к водопроводу или системам теплоснабжения. Вес каждого из этих блоков достигает 500-700 кг.

Блоки пустотного типа производятся с полостями, которые в процессе строительства заполняют различными материалами, проводят гидроизоляцию или применяют теплоизоляцию.

Они намного легче остальных конструкций и поэтому применяются в тех ситуациях, когда в связи с геологическими условиями невозможно использование сплошных секций большой массы.

Вес блоков ФБС пустотного типа варьируется от 20 кг до 200 кг.

На вес фундаментных блоков ФБС также влияет материал, из которого они изготовлены (тяжелый бетон, силикатный бетон или керамзитобетон).

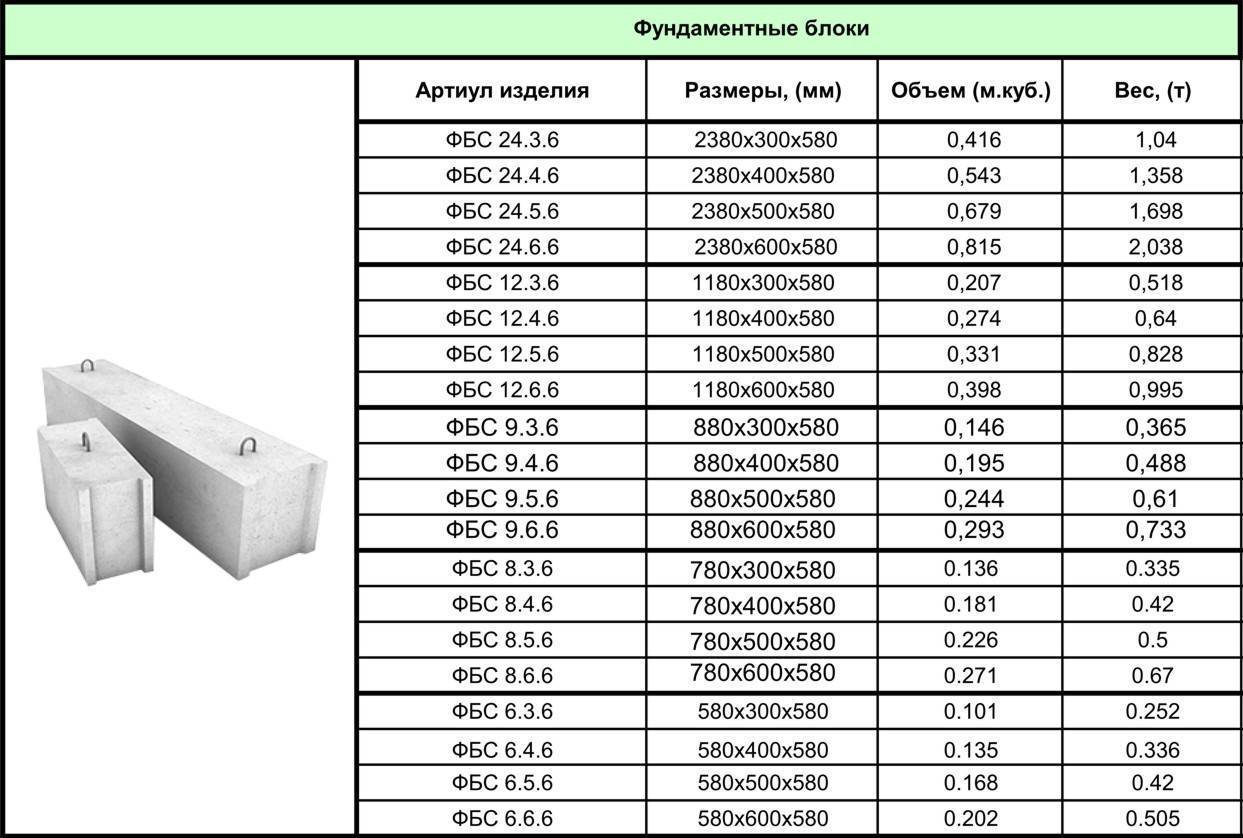

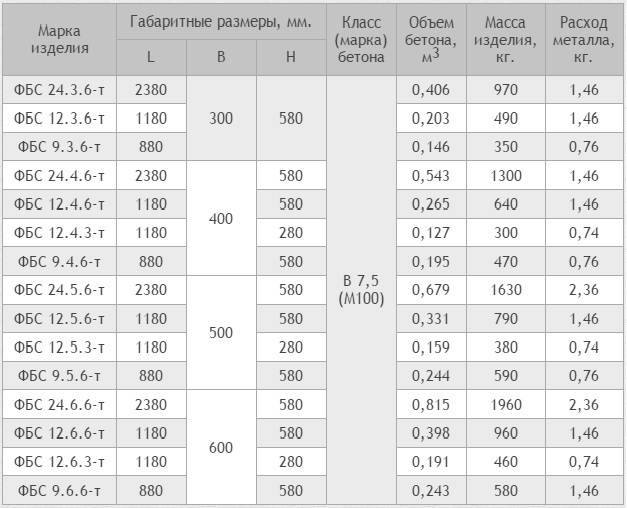

Зависимость веса ФБС блоков от размеров

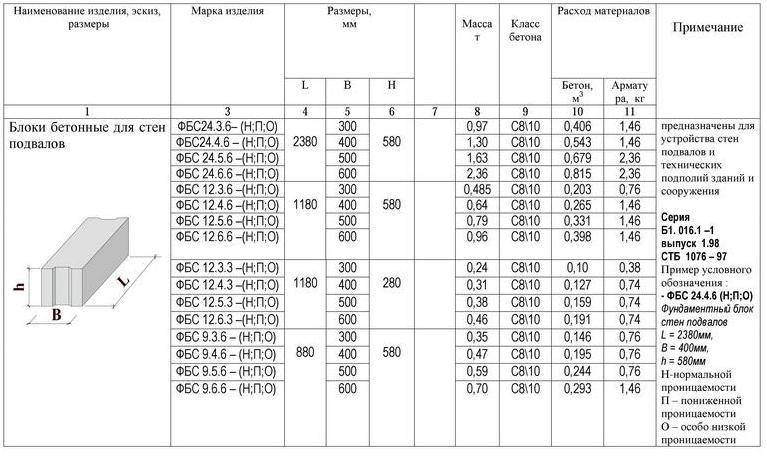

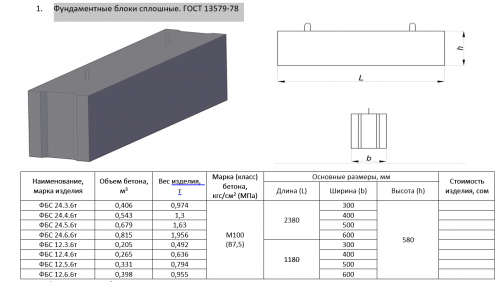

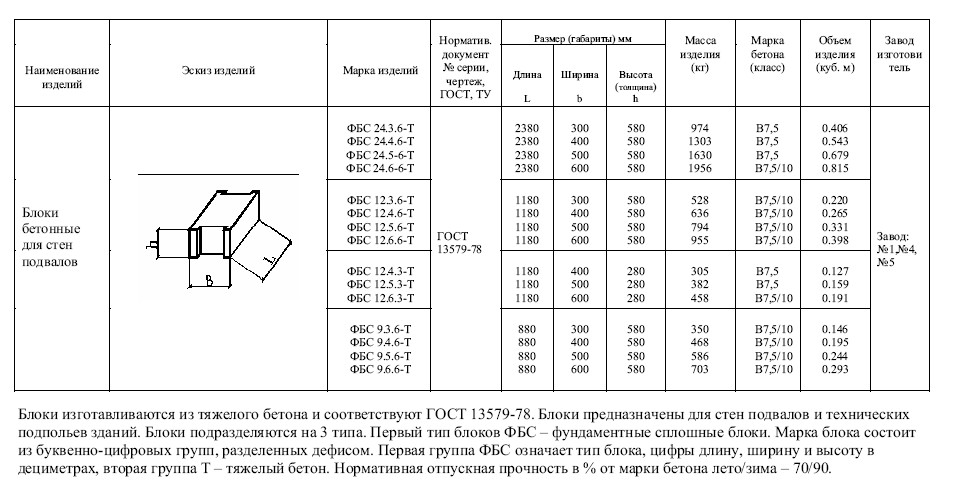

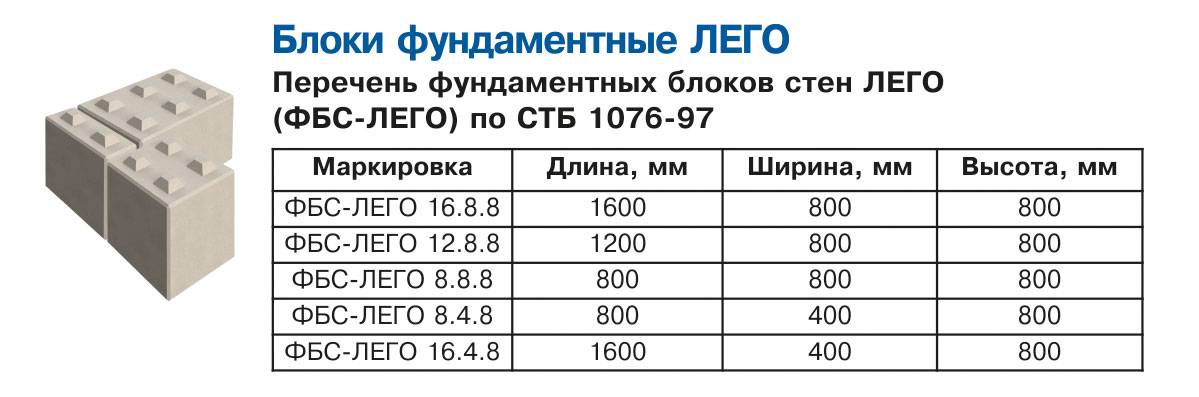

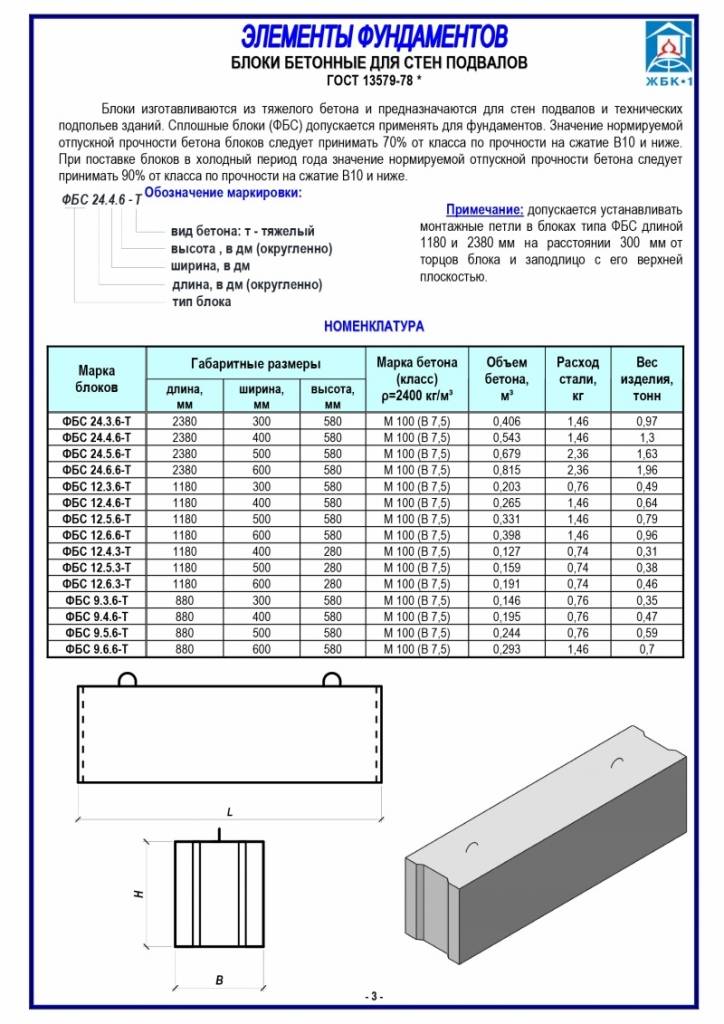

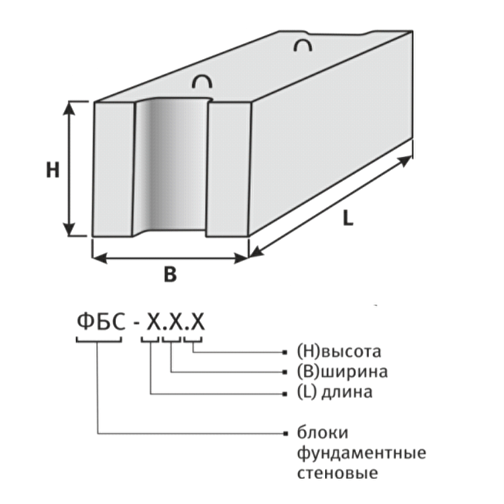

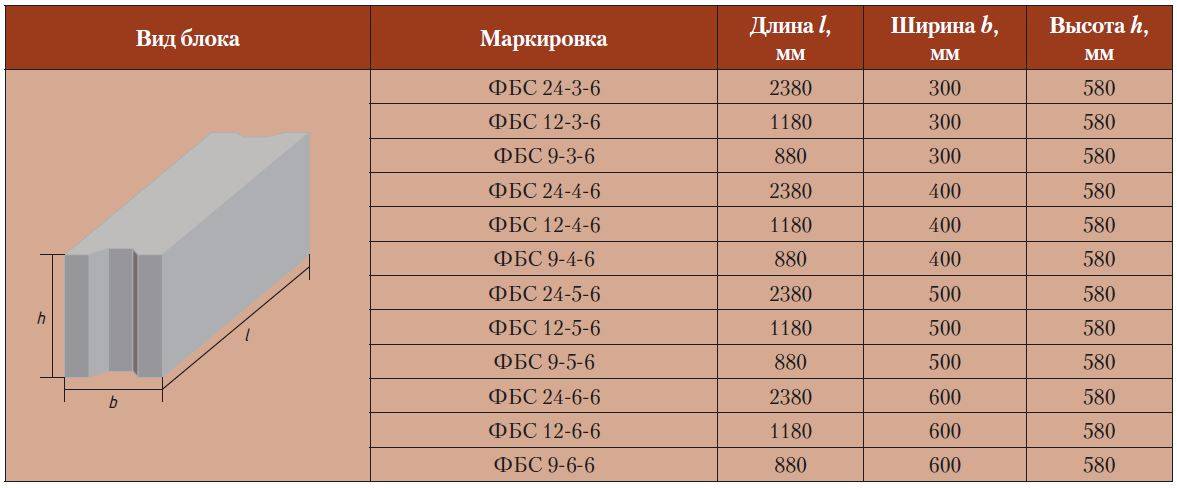

Блоки ФБС размеры и вес которых взаимосвязаны, изготавливаются из бетона тяжелого типа с высокой плотности. Каждое изделие маркируют, принято такое условное обозначение:

- Аббревиатура: ФБС;

- Габариты: первое значение – длина, второй показатель – ширина, а третья цифра – высота;

- Материал: «Т» — тяжелый бетон, «С» — силикатный и т.д.

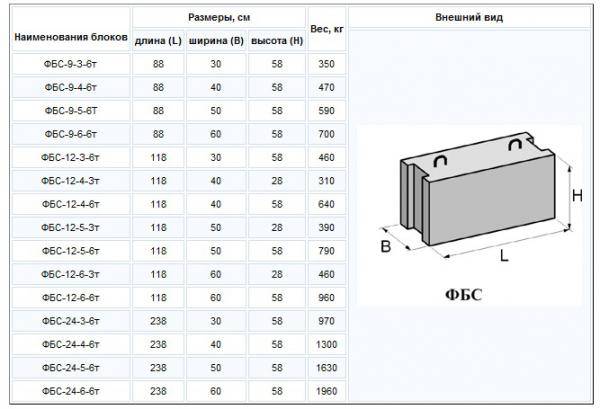

Высота каждого блока одинакова. Она составляет 58 см. А вот от длины и ширины изделий зависит вес блоков ФБС. Железобетонный блок длиной в 88 см и шириной от 30 до 60 см будет весить 350-700 кг. К этим изделиям относят ФБС 9-3-6т, ФБС 9-4-6т, ФБС 9-5-6т, а также ФБС 9-6-6т.

Конструкции с длиной в 118 см и шириной от 30 до 60 см будут весить больше. К ним относят ФБС с маркировкой 12-6-6, 12-5-6, 12-4-6, 12-3-6. Вес блоков ФБС составит 450-1000 килограмм.

ФБС с габаритами 238х30х60см, 238х40х60см, 238х50х60см и 238х60х60см весят 950-2000 килограмм.

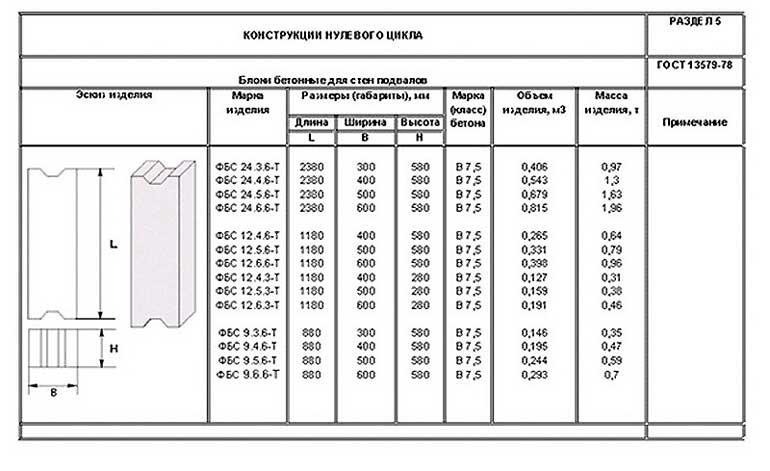

В государственном стандарте, регламентирующем производство железобетонных изделий, указаны блоки ФБС размеры и вес. Можно подробно ознакомиться с этим документом, где указаны технические требования изготовления блоков из силикатных и тяжелых бетонов плотностью не меньше 1800 кг/м3.

Зачем необходимо знать массу ФБС блоков

Государственный стандарт ГОСТ 13579-78 нормирует не только прочностные характеристики железобетонных изделий, а также устанавливает габаритные размеры и массу. Зачем нужно знать, сколько весит фундаментный блок? Это необходимо для контроля качества изделий. В строительных условиях на объекте невозможно определить плотность бетона, а вес является именно тем показателем, который указывает на это значение.

Зная, сколько весит блок ФБС и сколько таких блоков потребуется для возведения фундамента или с другой целью строительства, можно правильно выбрать спецтехнику для транспортировки, погрузки и разгрузки конструкций, укладки. Такие блоки поставляют 10-ти и 20-ти тонной техникой.

И если вы владеете информацией о массе ФБС блоков, вы сможете сэкономить значительное количество денежных средств на транспортировке громоздких секций.

Важно учитывать и простои, непредвиденные ситуации в процессе доставки груза на объект. Огромный вес блоков ФБС – это их недостаток, однако в процессе строительства он играет важную роль, поскольку сказывается на качестве и прочности фундамента, определяет надежность строения и обеспечивает долгий срок службы. Огромный вес блоков ФБС – это их недостаток, однако в процессе строительства он играет важную роль, поскольку сказывается на качестве и прочности фундамента, определяет надежность строения и обеспечивает долгий срок службы

Огромный вес блоков ФБС – это их недостаток, однако в процессе строительства он играет важную роль, поскольку сказывается на качестве и прочности фундамента, определяет надежность строения и обеспечивает долгий срок службы.

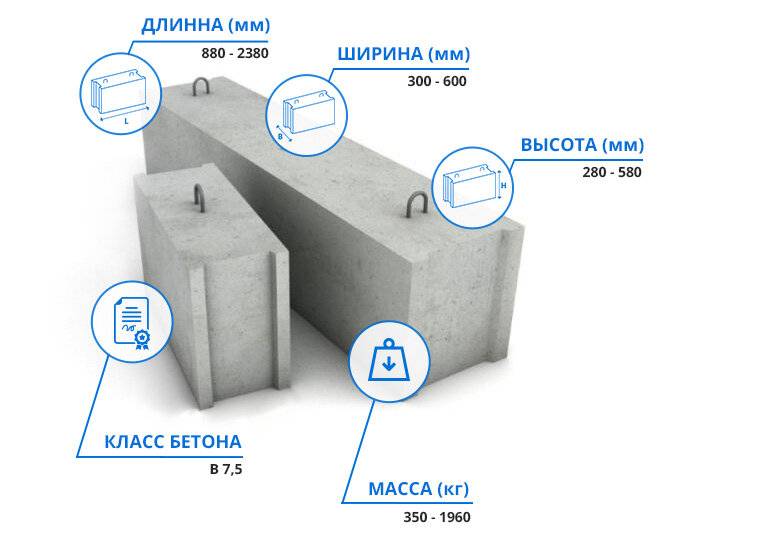

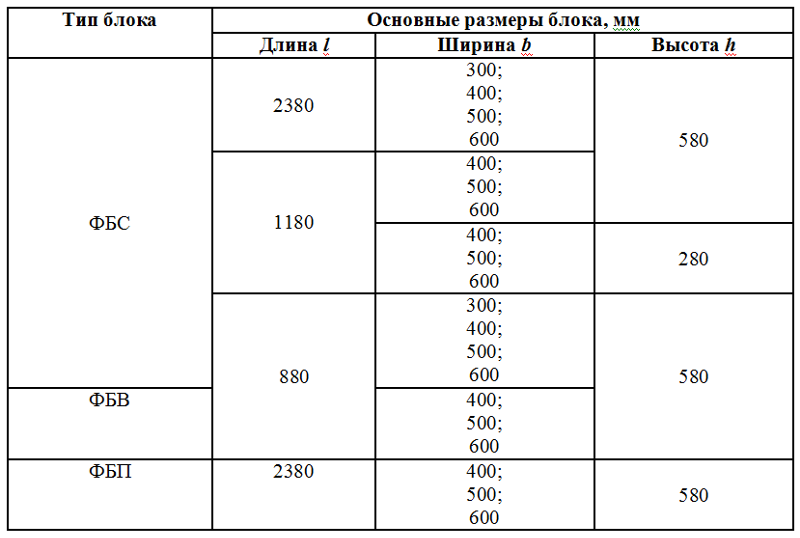

ФБС – технические характеристики

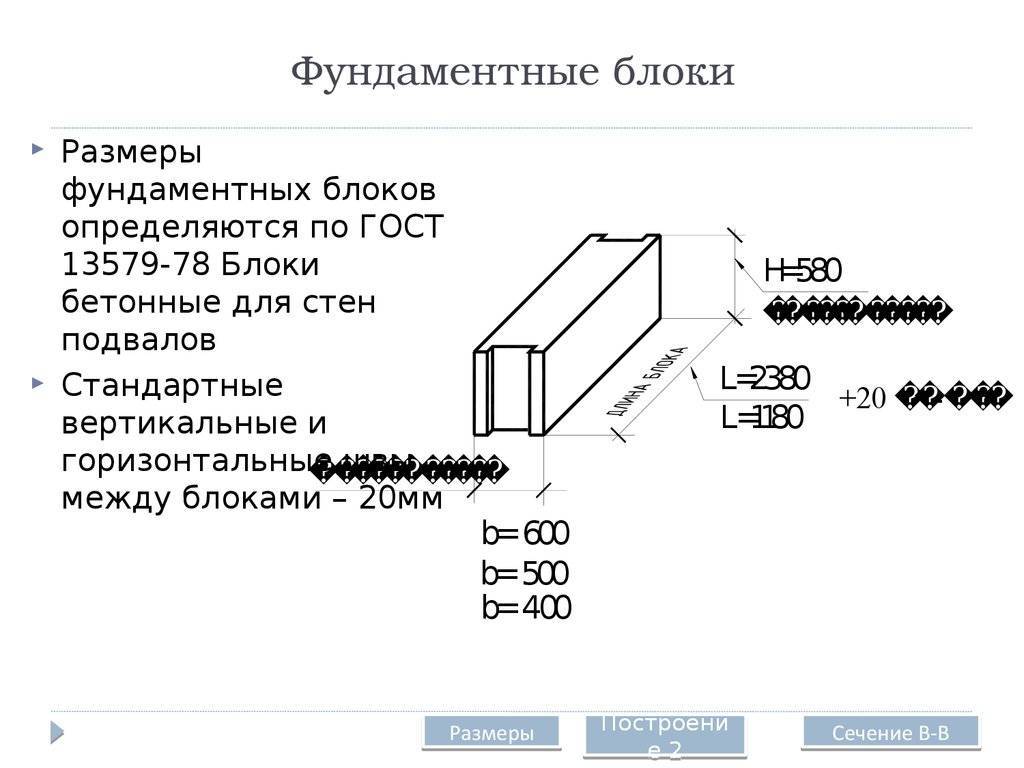

Согласно регламенту ГОСТа бетонные блоки производят таких размеров:

- Длина – 1 м 18 см, 2 м 38 см;

- Длина доборных изделий 88 см;

- Ширина – 30 см, 40 см, 50 см и 60 см;

- Высота – 28 см, 58 см.

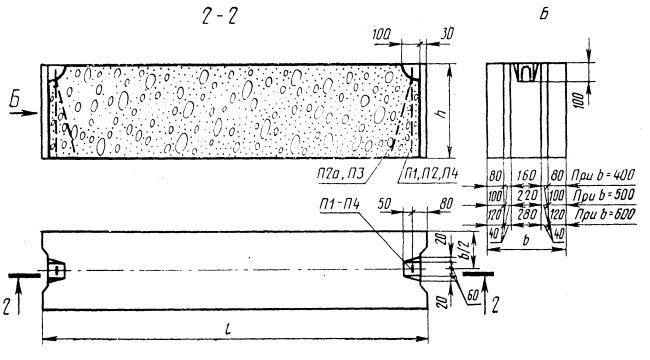

Длина малогабаритных блоков составляет 40 см, размеры – 60 см х 60 см х 60 см. По форме, ФБС – это прямоугольный параллелепипед, у которого есть углубления с боковых сторон для обеспечения плотности кладки. Эти пазухи в процессе укладки стен или фундамента дома, наполняют цементным раствором.

В качестве материала для производства блоков ФБС используют силикатный бетон (класс плотности 2000 кг/м³) или керамзитовым составом (класс плотности 1800 кг/м³) бетона.

Класс прочности бетонного раствора должен составлять:

- В 7,5 для марки М 100;

- В 12,5 для марки М 150;

- для полновесного бетона – В 3,5 для марки М 50, В 15 для марки М 200.

Морозоустойчивость ФБС должна быть на уровне 50 циклов, а водоустойчивость на уровне W 2. Буквенные обозначения на бетонных изделиях указывают на тип цемента:

- Т – тяжеловесный материал;

- П – керамзит (имеет поры);

- С – силикат.

Учитывая большие габариты блоков, а также их увесистость, в среднем масса составляет 260 кг, при сооружении фундамента для дома, необходимо пользоваться услугами специальной техники. Для строительства жилых домов, применяют ФБС, имеющие толщину 600 мм, масса которых составляет 1960 кг.

Примечание. Прежде чем приобрести бетонные блоки проверьте товар на соответствие заявленному весу и размерам.

Если показатели указывают в сторону уменьшения веса, а на маркировке стоит буква Т – это означает, что вам предлагают пустотелые блоки с низким уровнем прочности.

Что такое ФБС

Расшифровка аббревиатуры ФБС — фундаментный блок сплошной. Чтобы облегчить разработку типовых проектов и строительство, ГОСТ разрешает также:

- ФБВ — элементы с вырезом под коммуникации и перемычки.

- ФБП — отливки с прямоугольными полостями, раскрытыми вниз.

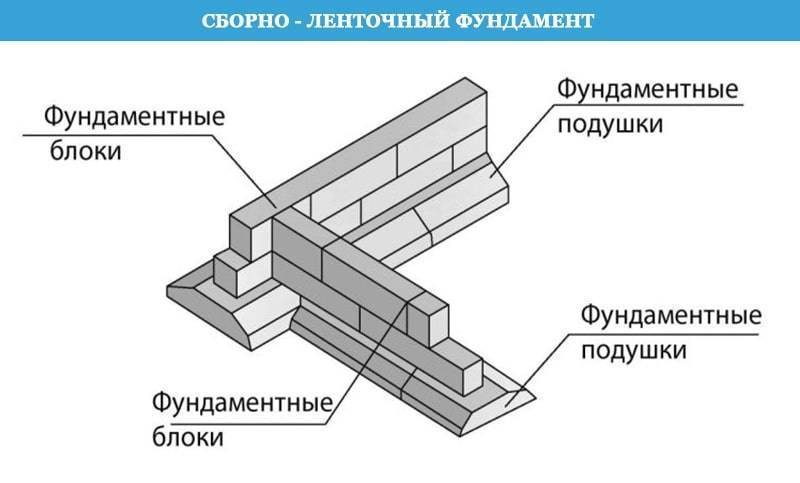

Блоки ФБС изготавливают путем заливки бетона в формы и установки монтажных проушин из арматуры. Получают монолитные изделия со стандартными размерами и плотностью после высыхания не меньше 1,8 т/м3. Из них могут монтировать сборные ленточные фундаменты, стены погребов и заглубленных цокольных помещений. ФБС-блоки выдерживают значительные нагрузки, при этом они дешевле, чем цельнолитой железобетонный монолит, а их монтаж проще.

Преимущества и недостатки

Из положительных моментов использования такого типа сплошных блоков стоит выделить следующие:

- Быстрая кладка и экономия времени на возведение фундамента.

- На габаритных блоках имеются все приспособления для их удобной транспортировки (крюки, выемки, и т.д.)

- Сплошные блоки имеют вырезки с торцов, которые усиливают прочность конструкции.

- Низкая ценовая характеристика по отношению к качеству материала.

Из минусов нужно сказать о следующих факторах:

- Специальная техника довольно дорога для габаритных блоков.

- Имеется риск оседания конструкции за счет того, что она не монолитна.

Газосиликатные блоки

Это еще один представитель ячеистых бетонов, который является исключительно конструктивным материалом для строительства, но с высокими теплоизоляционными свойствами. Производится исключительно автоклавным методом из тех же видов сырья, что и газобетон, но c небольшим отличием.

Массовая доля извести в газосиликате значительно больше и является его основным компонентом (наряду с портландцементом). А в производстве газоблоков она, вместе с алюминиевой пудрой, выступает в роли катализатора химической реакции.

Именно из-за этой особенности иногда ополчаются на этот материал, считая его опасным для здоровья, но, как показывают исследования, это далеко не так.

Обладает значительно более высокой несущей способностью, чем газобетон, что позволяет возводить из него здания до 20 м высоты (до 5 этажей). Но при этом строительные блоки этого материала имеют невысокие способности при работе на изгиб, что требует возведения надежного основания, предпочтительно в виде монолитной плиты, хотя допускаются и другие варианты, в зависимости от этажности объекта и общего веса строения.

Основным плюсом газосиликата часто называют более низкую стоимость, даже по сравнению с другими ячеистыми бетонами.

С учетом того, что стандартные размеры составляют 600?200?300 мм, то иногда допустимо, особенно в средних или южных широтах строительство наружных стен в один ряд, но для климатических зон с достаточно холодной и продолжительной зимой этого все же недостаточно.

А так как материал, из-за высокой гигроскопичности, требует обязательно отделки, то ее часто совмещают с устройством теплоизоляционного слоя, предпочтительнее плитными утеплителями из минеральной ваты.

Пенополистирол тоже вполне допустим, но его применение ухудшит паропроницаемость стен и в этом случае необходимо будет позаботиться о дополнительной принудительной вентиляции в доме. Поэтому учитывая такую особенность материала, самым распространенным видом отделки для газосиликатных блоков, впрочем, как и для газобетона и пенобетона является «мокрый фасад».

При выборе материала для строительства обязательно следует обращать внимание на показатели плотности, которая варьируется от D400 до D700, особенно в том случае, если возводится блочный дом этажностью от двух и более уровней высоты. Блоки имеют практически идеальные формы, а отклонения в размерах составляют всего от 0,3 до 0,8 мм

Материал долговечен и морозостоек, способен выдержать до 100 циклов.

Блоки имеют практически идеальные формы, а отклонения в размерах составляют всего от 0,3 до 0,8 мм. Материал долговечен и морозостоек, способен выдержать до 100 циклов.

О полистиролбетонных блоках, видео:

Другие виды строительных блоков для малоэтажного строительства

Кроме изделий из ячеистого бетона строительство домов можно вести с использованием керамзитобетона, полистирольных, арболитовых и многих других видов блоков. Каждый из этих видов обладает своими уникальными характеристиками, что позволяет считать его применение в конкретной ситуации наиболее рациональным и экономически выгодным.

Популярны в качестве строительного материала поризованные керамические блоки, для производства которых, так же как и для кирпича используется глина, а также порообразующее сырье, чаще всего, порошкообразный пенополистирол. Но в отличие от любимого и традиционного материала для строительства обладает:

- более высокими теплоизоляционными характеристиками;

- увеличенными размерами, что позволяет сократить время на возведение дома;

- наличием специального замкового соединения, исключающего образование мостиков холода.

Уникальными свойствами обладают и полистиролбетонные блоки, для производства которых используются: цемент, порошкообразный пенополистирол и смолы. Имеют низкий коэффициент теплопроводности и высокие звукоизоляционные свойства.

Размеры блоков

Важное значение имеют габариты фундаментных блоков. Их учитывают вместе с классом прочности и видом используемого бетона. Такие характеристики влияют на:

Такие характеристики влияют на:

прочность постройки, которая возводится на таком фундаменте;

- технологию сборки конструкции;

- время выполнения работ;

- стоимость блоков.

Выбор размеров отдельных элементов осуществляется в зависимости от нескольких показателей:

- прочностные характеристики, степень устойчивости и тип грунта;

- толщина стен строения;

- общая площадь основания;

- масса постройки;

- выбранный тип кладки;

- конструкционная прочность основания.

При устройстве стен важно знать стандартные характеристики. Лучше, если на одну стену уйдет около 4-5 элементов. К примеру, для конструкции длиной 10 м лучше использовать 4 конструкции по 24 дм чем 8 по 12 дм

К примеру, для конструкции длиной 10 м лучше использовать 4 конструкции по 24 дм чем 8 по 12 дм.

При выборе габаритов используемых блоков следует учитывать тип почвы, на котором устраивается здание. Чем больше неустойчивость почвы, тем крупнее должны быть ФБС. Для суглинка и глинистых почв обычно выбирают изделия длиной 24 дм. Для песчаных почв используют изделия меньших габаритов.

С одной стороны стена может выступать на 10 см. При двухстороннем выступании с каждой стороны следует выпустить по 6 см. Для этого обычно используют разные блоки. Благодаря этому получается отличная перевязка каждого шва и довольно плотная укладка. Фундаментные блоки, которые изготовлены по ГОСТу, благодаря высоким геометрическим параметрам, при точной укладке могут исключить кривизну основания. Они являются хорошим ориентиром для кладки стен.

Выбор размеров блоков фундаментных для возведения основания

В настоящее время при возведении основания большой популярностью пользуется комбинированный способ укладки с применением ФБС элементов. Благодаря такой технологии уменьшается стоимость строительства, что не оказывает негативного влияния на прочность и долговечность конструкции. При выборе размеров фундаментных ФБС блоков следует учитывать, что будущее основание должно не только выдержать вес сооружений, но и равномерно распределить его по всему основанию.

Именно от расчетной нагрузки объекта на фундамент и зависит, какого размера блоки необходимо подбирать

От размеров продукции зависит прочность конструкции, технологический процесс монтажа элементов, время выполнения «нулевого цикла» и стоимость изделий. Размеры строительных блоков определяются на основании типа грунта, его несущей способности. Также необходимо учитывать толщину стен и перекрытия, вес сооружения, площадь и прочность фундамента. Чем ниже устойчивость грунта, тем габаритнее должны быть фундаментные блоки. Например, для глинистых поверхностей следует выбирать самые большие элементы, а на крупнообломочных грунтах можно устраивать основания из небольших по размеру изделий. Для создания наиболее плотной укладки рекомендуется применять продукцию разных габаритов.

Плюсы и минусы пеноблоков

Пеноблоки прочны, но у них небольшая плотность. Но, поскольку производить пеноблоки достаточно просто, есть риск приобрести кустарный некачественный материал.

Теплоизоляционные свойства высокие. Однако, материал не выдерживает длительную изгибающую нагрузку. Необходимо создать прочный стабильный фундамент. Характеристики неоднородные, поскольку размеры пор разные. Блок имеет шершавую поверхность, гарантируется хорошее сцепление со штукатурными смесями. К выбору отделки необходим особый подход. Материал экологически безопасен.

Большой вес для материала это минус. Вследствие большого места требуется увеличение размеров фундамента. Также необходимо привлечение подсобников. Но, если мы будем сравним стену из пеноблока и стену из кирпичной стены, то толщина последней будет больше. Пеноблок в любом случае является экономичным материалом. Также нужно отметить, что пеноблоки не слишком эстетичный материал. После строительства необходима наружная отделка.

К важным достоинствам материала относятся:

- Экологическая безопасность,

- Негорючесть,

- Хорошая звукоизоляция.

Материал проводит пар, но меньше, чем газобетон. При этом морозоустойчивость пеноблоков выше. У пенобетона нет идеальной геометрии. Разница в размерах бывает довольно большой. Кладка ведется только на раствор, шов нужно делать потолще, чтобы компенсировать размерную разницу блоков.

Пеноблоки без труда сверлятся, режутся, штробятся обычными инструментами. Можно применять болгарку или даже ручную ножовку. Эта особенность материала упрощает сантехнические и отделочные работы. На монтаж электропроводки в таком доме отводится минимум времени.

В целом можно сказать, что пеноблок это недорогой материал, который будет служить много лет, если сделать правильный выбор производителя. Стены из пеноблоков возводятся очень быстро. В доме тихо, тепло, можно использовать саморезы. Коробку без крыши нежелательно оставлять на зиму. Требуется отделка, которой можно заняться через некоторое время после возведения стен.

Из пеноблоков можно строить несущие стены в строениях до трех этажей. В этом случае используется марка от D900 и выше

Важно заранее проверять, какой цемент производитель использует в пеноблоках. Уточняйте сертификаты и марочную прочность заранее

Используемые составы

Состав смесей используемых для изготовления фундаментных блоков ФБС стандартизирован. Специализированные предприятия могут сделать выбор в пользу:

- тяжелого бетона, средняя плотность которого составляет около 2400 кг/м³;

- силикатного бетона, имеющего плотность в среднем около 2000 кг/м³;

- керамзитобетона со средним показателем прочности порядка 1800 кг/м³.

Кроме плотности, у материалов для изготовления фундаментных блоков ФБС нормируется прочность на сжатие. У керамзитобетона и тяжелого бетона данный показатель составляет около В7,5, у силикатного – В15. Чтобы обеспечить достаточную прочность, для изготовления раствора используется цемент не ниже М100. Чаще всего выбор делается в пользу М 200, имеющего достаточный уровень прочностных характеристик.

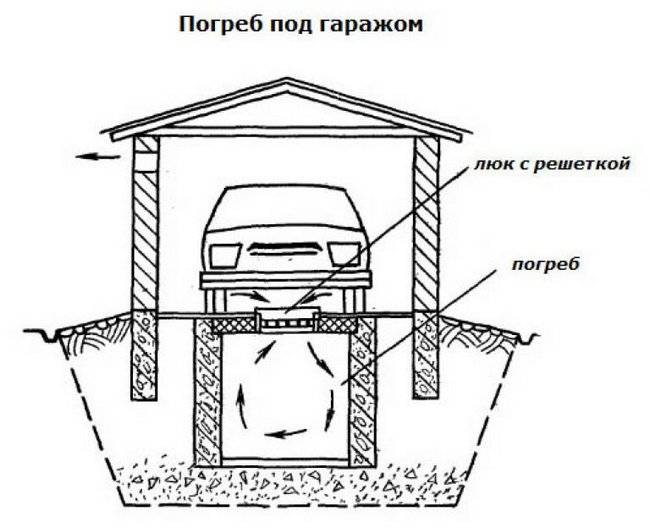

Сфера использования блоков

Сплошные фундаментные блоки задействуются при строительстве фундаментных оснований и стен несущего характера. Это считается их основное предназначение. Кроме того, из блочных камней возводят подпорные стенки, эстакады, мосты, пандусы, используют их для устройства ограждений. В частном жилом секторе можно найти и погреба, сооруженные из фундаментных блоков.

Приведем описание основного использования этого строительного материала.

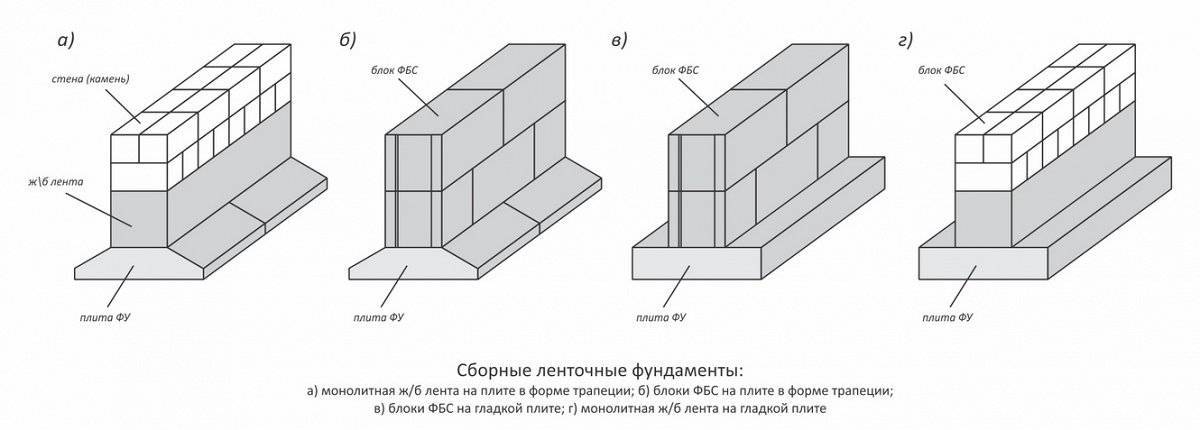

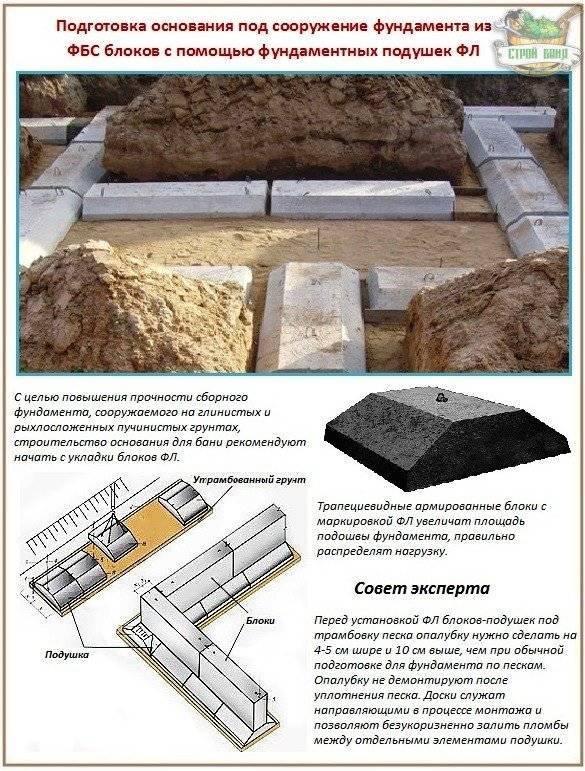

Фундамент

Устройство фундамента из блоков ФБС разрешается на тех почвенных участках, которые пригодны под возведение сборных ленточных фундаментов из блоков фбс. Хорошо, если грунт окажется скального типа или песчаного. На более слабых почвенных участках, возведя два очередных блочных ряда, устраивают армопояс – заливка монолитной ленты на блоки фбс по арматурному каркасу. Кроме того, спецификой строительства из фундаментных блоков на таких землях предусматривается устройство армирующего пояса по всему дну котлована до выведения первого ряда. После этого устраивается песчаная подушка под фбс блоки.

По малопучинистому грунту разрешается возводить прерывистую фундаментную основу. Такая особенность позволяет экономить объем материала и финансовые средства. В таких фундаментах между блоками остаются пустотные места, которые в дальнейшем засыпаются грунтом и трамбуются.

Такие основания, как и фундаменты из блоков в один ряд, возводятся под малоэтажные объекты, возводимые из строительных материалов легкого типа.

Кроме того, на участке со слабым почвенным составом первый ряд может быть выложен фундаментными блоками с подпятником (подушкой). Такие блоки отличаются большей шириной, увеличивая площадь основания. Между ними оставляют промежутки до 0.7м, заполняемые землей. На «усиленный» ряд укладывают сплошные блоки, чтобы шовные участки приходились на материал нижнего ряда.

Технические характеристики

ГОСТ, регламентирующий производство и технические характеристики ФБС, предусматривает блоки следующих размеров:

- длиной 2380, 1180, а также доборные длиной 880 мм,

- шириной 300, 400, 500 и 600 мм,

- высотой 280 или 580 мм.

Есть и малогабаритные разновидности, такие как 600*600*600 мм или длиной 400 мм. Каждое изделие представляет собой прямоугольный параллелипипед с выемками в торцах для более плотной кладки, заполняемыми раствором в процессе возведения стены или фундамента, и монтажными петлями, за которые их подцепляют для перемещения и установки.

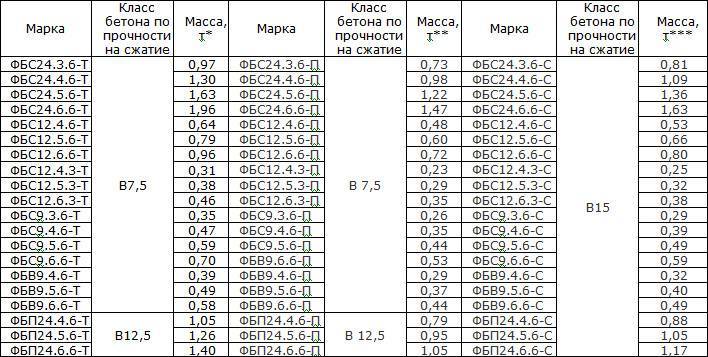

Фундаментные блоки ФБС делают из тяжелого (плотностью 2400 кг/куб.м), силикатного (плотностью 2000 кг/куб.м) или керамзитового (плотностью 1800 кг/куб.м) бетона. Класс бетона по прочности должен быть

- не менее В7,5 для марки бетона М100,

- не менее В12,5 для марки бетона М150,

- для тяжелого бетона — от В3,5 (М50) до В15 (М200).

В таблице на картинке приведены данные по прочности и массе для ФБС из разного бетона.

Морозостойкость ФБС должна быть не менее 50 циклов заморозки-разморозки, водостойкость — W2.

В обозначении типа указаны его габариты в дециметрах, округленные в большую сторону. В маркировке также указан тип бетона:

- «Т» — тяжелый бетон,

- «П» — керамзитовый (на пористых заполнителях),

- «С» — силикатный.

Приведем пример. ФБС-24-4-6 т — это бетонный блок размерами 2380*400*580 мм, состоящий из тяжелого бетона. Он может быть промаркирован и по-другому:

- 24-4-6 т,

- 24.4.6 т,

- 24 4 6 т.

Масса блоков составляет 260 кг и выше, поэтому для строительства фундамента из них нужна спецтехника. В жилищном строительстве чаще всего используют блоки толщиной 60 см. Вес блока 24-6-6 (2380*60*58 мм, одного из самых востребованных) составляет 1960 кг. В таблице на рисунке приведены размеры и массы ФБС. По длине отклонение размера должно быть в пределах 13 мм, по ширине и высоте — 8 мм, по размеру выреза — 5 мм.

Важно! Перед покупкой проверьте соответствие веса и размера. Если вес меньше, чем нужно, при маркировке «Т», значит, материал имеет пустоты внутри, недостаточно уплотнен, что отрицательно скажется на прочности

Такие изделия покупать не следует. Перед покупкой попросите продавца показать сертификат соответствия на товар. Лучше покупать изделия крупных производителей. Блоки кустарного производства, скорее всего, будут сделаны с нарушением технологии, результат от их использования может быть непредсказуемым.

Блоки имеют монтажные стальные петли (проушины), которые находятся на верхней поверхности блока. Для петель используют горячекатаную арматуру или периодический профиль. При необходимости можно заказать ФБС без монтажных петель, это допускается стандартами.

Блоки могут иметь отделываемую или неотделываемую поверхность, то есть на них можно или нельзя прикреплять декоративные материалы, такие как плитка. Эта характеристика зависит от конкретного вида ФБС. Поверхность материала должна быть гладкой, без глубоких трещин, допустимы только небольшие трещинки на поверхности шириной не больше 0,1 мм для тяжелого и силикатного видов бетона и не больше 0,2 мм для керамзитного бетона.

Керамические, арболитовые и керамзитобетонные блоки

Какие бывают еще блоки для строительства, кроме пенобетонных и газобетонных, обязательно полагается знать. Для строительства отлично подходят керамические блоки. Плиты делают из такого материала, что и простые кирпичи, используется вода и глина. Потом заготовки подвергаются обжиганию в печах, благодаря чему материал становится более твердым. Но при этом даже если взять блок, у которого размеры намного больше, чем у кирпича, его вес при этом будет в 2 раза меньше. Это достигается не только за счет наличия пустот внутри плиты, но и благодаря тому, что во время приготовления сырья используют еще древесные опилки и прочие горючие материалы. Во время обжигания они просто выгорают, после чего материал приобретает пористую структуру и, соответственно, легкость.

Арболитовые блоки

Длина у блоков составляет обычно от 25 до 51 см, высота — примерно от 25 до 38 см, а ширина — по 22 см. Благодаря таким большим размерам возвести стены получится в 2 раза быстрее, чем при использовании обычного кирпича. Кроме того, стены получаются легче, так что можно сэкономить и на фундаменте. Благодаря пористой структуре материала можно сэкономить еще и на теплоизоляционной прослойке. Такой материал можно использовать для строительства домов с разным количеством этажей. Блоки задействуют для внутренних и внешних несущих стены, проемов, перегородок.

Можно выбирать еще керамзитобетонные блоки. Их создают методом вибрационного литья в готовые формы. В качестве сырья используют керамзит, цемент, песок либо доломит. Согласно стандартам, один блок должен содержать около 50% цемента и столько же керамзита. Из таких домов строятся перегородки и стены. Еще материал используют, чтобы заполнять проемы каркаса.

Выделяют 2 стандартных варианта по размерам. В первом случае длина составляет 39 см, высота 19 см, а ширина — почти 19 см. Во втором случае длина и высота такие же, а вот ширина составляет всего 9 см. Это хороший вариант для возведения стен, так как материал не только обладает всеми необходимыми характеристиками, но еще и имеет довольно крупные размеры, благодаря чему на строительные работы понадобится меньше времени. Внутри плит есть полости, которые не только уменьшают вес и улучшают способность к сбережению тепла, но еще и являются ребрами жесткости.

Керамзитобетонные блоки

В зависимости от пропорций цемента и керамзита, использования дополнительных наполнителей, блок может весить в пределах 9-21 кг. При этом плотность составляет от 500 до 1800 кг/м³. Такие блоки наилучшие для того, чтобы заполнять каркасы, возводить заборы, ограждения, перегородки, различные постройки хозяйственного назначения. Кроме того, их можно задействовать при строительстве дома с этажностью меньше 3 уровней, но при этом необходимо делать железобетонную обвязку и армопояса.

Дополнительно

Если рассматривать, какие блоки еще можно использовать для возведения домов, то отлично подходят арболитовые плиты. Такой вариант является не таким известным, как все остальные. Арболит представляет собой бетон с крупноячеистой структурой, причем в нем соединяются на первые взгляд просто несовместимые материалы — цемент и дерево. Состав из цемента и песка смешивают с деревянной щепой, затем разбавляют до жидкого состояния и переливают в формы. Затем из такого материала делают монтажные блоки больших размеров, блоки для кладки, плиты с теплоизоляционными свойствами, состав для заполнения опалубки.

Строительные блоки, как правило, в длину по 50 см, в высоту по 30 см, а в ширину — по 20 см. Но можно найти и другие варианты. При этом внутри блоков щепа имеет размеры в пределах 4 см в длину, 1 см в высоту и 0,5 см в ширину. Некоторые производители дополняют щепу стружкой, корой, соломой, однако такие плиты не будут соответствовать определенным характеристикам и подойдут только для строительства зданий хозяйственного назначения. Кроме щеп еще добавляют различные химикаты, чтобы улучшить устойчивость к воде, прочность. В качестве вспомогательных компонентов выступают кальциевый хлорид, гашеная известь, глиноземы сернокислого типа и жидкое стекло.

Преимущества ФБС для возведения фундамента дома

Бывают ситуации, когда применение блоков ФБС более чем оправдано.

- В первую очередь это объясняется удобством использования бетонных изделий, а также меньшими затратами времени и сил на работу. При заливке бетонного основания, необходимо выждать срок около 1 месяца, до полного застывания раствора.

- Стандартизированность размеров дает возможность без особых проблем сделать расчет количества блоков.

- Отсутствие затрат на вспомогательные материалы (арматура, фанера для опалубки).

- Возможность подбора блоков требуемых размеров и свойств.

- Длительный срок эксплуатации с условием соблюдения правил укладки. Гарантия качества на срок больше 100 лет.

- Материал не поддается разрушению во время использования.

Конечно же, блоки ФБС, как и любой другой материал имеют свои минусы, но они касаются не технических особенностей продукта. Но, для кого-то этот недостаток может стать существенным – дороговизна перевозки и монтажа бетонных изделий.