Из каких материалов изготавливают

Резьбовые фитинги изготавливают из латуни (иногда бронзы), стали, меди, ковкого чугуна. Иногда металл совпадает с материалом труб, иногда нет. На пластиковые трубы обычно устанавливают латунные или комбинированные изделия, на медные – только медные с латунными деталями. На стальные трубы можно устанавливать фитинги из любых металлов.

Из латуни

Латунь – многокомпонентный сплав на основе меди и цинка с небольшими добавками олова, никеля, свинца, железа, марганца. Промышленность выпускает изделия всех мыслимых форм, конструкций и диаметров. Практически во всех строительных магазинах и даже супермаркетах продаются латунные резьбовые фитинги.

Это оптимальный соединитель для бытовых и большинства промышленных инженерных систем. Латунь очень прочна, долговечна, не склонна к коррозии (хотя со временем темнеет), пластична, химически инертна и безвредна для человека. К тому же недорогая, утилизируется без вреда для окружающей среды – просто переплавляется в новые изделия.

Недостаток латунных фитингов в ограничении по рабочему давлению – 1,6 МПа, максимальному давлению – 2,5 МПа, поэтому при высоких давлениях рабочей среды латунные резьбовые соединители непригодны.

Чугунные

Сейчас это уже редкость, но иногда еще встречаются чугунные уголки и тройники с резьбой. Их основные недостатки – хрупкость и склонность к коррозии.

Стальные

Стальные изделия встречаются довольно редко. Современные покрывают никелем (изредка хромом). Применяют в основном для промышленных инженерных сетей из металлических труб с высоким давлением.

Прочны, надежны, долговечность – порядка 20 лет и больше. Склонны к коррозии.

Медные

Медь – очень мягкий металл, и нарезать резьбу на медной трубке сложно – она может легко деформироваться. Когда говорят про резьбовые соединители из меди, обычно подразумевают комбинированный фитинг – с одной стороны медная трубка с расширением под пайку, с другой стороны накидная гайка из латуни. По качеству такие изделия примерно равны латунным.

Специфика работы резьбовых соединений в различных условиях

Рассмотрим специфику работы различных резьбовых соединений, возможные проблемы при эксплуатации и пути их решения с помощью применения специальных смазок.

В деталях соединений, работающих в агрессивных средах, применяют коррозионно-стойкие стали и сплавы, а детали соединений, подвергающихся действию высоких температур, – из жаропрочных сталей. Особенность аустенитных нержавеющих Cr-Mo и Ni-Cr-W сталей состоит в том, что на их поверхностях не образуется достаточно прочных оксидных пленок, препятствующих схватыванию.

Вязкость и низкие антифрикционные свойства коррозионно-стойких сталей и сплавов способствуют образованию задиров на витках резьбы, затрудняющих монтаж и демонтаж. Поэтому для смазки деталей резьбовых соединений из таких материалов необходимо применять специальные материалы в качестве разделительной среды, препятствующей контакту металл-металл.

Резьбовые соединения обычной точности не являются герметичными – жидкость или газ беспрепятственно просачиваются по виткам резьбы. Это приводит к коррозии, затрудняющей демонтаж соединения, и возможным его повреждениям.

Установка прокладок под гайки не обеспечивает необходимой герметичности. В этой ситуации смазочный материал, нанесенный предварительно до сборки на резьбу и выполняя уплотняющую и защитную функции, герметизирует соединение и предотвращает коррозию.

Часто для защиты крепежа от коррозии применяют цинкование. Опустим здесь экологический аспект такого решения. Оцинкованные болты хорошо защищены от коррозии. Однако пара трения цинк-цинк имеет очень высокий коэффициент трения и склонна к задирам. Поэтому при монтаже таких соединений должен быть применен специальный смазочный материал.

При эксплуатации резьбовых соединений в условиях экстремально высоких температур (600 °С и более) к смазочным материалам предъявляются особые требования. Они не должны содержать таких металлов как свинец и цинк. Эти вещества плавятся при относительно низких температурах и, проникая по границам зерен, диффундируют в резьбовую поверхность, вызывая ее охрупчивание и образование трещин. Эти процессы протекают более интенсивно при действии дополнительных напряжений от внешних сил в материале болта.

Кроме того, нужно учитывать, что сборку резьбовых соединений производят при нормальной температуре. Если резьбовое соединение после сборки работает при повышенных температурах, то при различных материалах болта и соединяемых деталей, когда температурная деформация болта меньше температурной деформации деталей, резьбовое соединение испытывает дополнительные (температурные) напряжения.

При использовании резьбовых соединений из жаростойких сплавов с никелем смазочный материал для них не должен содержать серу, фтор, хлор и некоторые другие элементы, которые присутствуют в обычных смазочных материалах. В таких сплавах они образуют такие соединения с никелем, которые приводят к появлению внутренних напряжений в материале и образованию трещин. Это может привести к внезапному разрушению резьбового соединения и стать причиной аварии. Поэтому обычные смазочные материалы недопустимо применять для смазки деталей резьбовых соединений, изготовленных из сплавов с никелем!

Газовых

Десятки лет газовые магистрали монтировались с бесшовных металлических труб. Под воздействием коррозии их эксплуатационный срок значительно уменьшается. Этот фактор был одной из причин замены труб из металла на изделия из других материалов

- полиэтилена;

- меди;

- нержавеющей стали.

Каждый вид труб может стыковаться разными способами. А можно ли соединять газовые трубы резьбовым соединением

и если да, то стояки с каких материалов скрепляются резьбой? Да, можно. Например, с помощью резьбы соединяются стальные и медные изделия.

При стыковке газовых труб применяют также безрезьбовой метод.

В частности:

- пайкой хорошо можно сочленить медные или полиэтиленовые детали трубопровода;

- сварка успешно используется при прокладке стальных, медных магистралей. Например, стальные элементы можно сваривать автогеном или дуговым сварочным аппаратом;

- с применением фланцевых скреплений происходит монтаж магистральных трубопроводов. Кроме этого, фланцы устанавливают в тех точках трубопроводной системы, в которых расположено ответвление от главного газопровода к дому или квартире.

Как подмотать

Сразу оговорюсь: возможно кто-то выполняет эту операцию иначе. Но за свою могу с уверенностью сказать:

соединение получается герметичным и надежным.

Берется небольшой пучок льна, примерно как на фото ниже, это для подмотки пол-дюймовой трубы (“1/2”).

Вообще, умение брать льна ровно столько, сколько нужно для конкретного соединения приходит с опытом. Одно

могу сказать точно: лучше переборщить, чем взять меньше нужного.

Лен наматывается на резьбу от края к основанию, по направлению резьбы. Если смотреть на торец, то получается

по часовой стрелке. Не принципиально попадать в каждое углубление и идти строго по спирали

Важно направление

намотки, натяг и чтобы резьба была покрыта равномерным слоем льна по всей поверхности. Можно даже уложить

намотку в несколько слоев, если пучок изначально взят слишком тонкий.

Главное взять за правило: сколько бы ни было намотано льна, нужно стараться равномерно распределить волокна, без пустых ниток резьбы.

Порой встречается очень гладкая резьба, например у счетчиков воды, лен прокручивается при подмотке. Для

устранения этого неприятного явления достаточно слегка поцарапать резьбу, например слегка пройдясь поперек витков

острым ножом. Даже еле заметные заусенцы и царапины способны намертво остановить волокна льна от прокручивания.

Далее подмотанную область нужно обильно смазать паковочной пастой. Даже если переборщить, паста легко удаляется

после затягивания деталей. Детали готовы к скручиванию.

Тарирование динамометрических ключей

Г.1 Динамометрические ключи тарируют с помощью специальных тарировочных стендов или контрольными грузами (гирями) в соответствии с ГОСТ Р 8.752.

Тарирование предельных (настраиваемых на требуемую величину М3 по шкале) или контрольных (индикаторных) ключей грузами выполняют в следующем порядке. На шестигранную оправку или на затянутый высокопрочный болт навешивают ключ таким образом, чтобы его рукоятка с подвешенным грузом занимала горизонтальное положение (рисунок Г.1). В фиксированной точке на конце ключа подвешивают набор грузов общей массой т. Масса каждого груза не должна превышать 98—147 Н (10—15 кгс). На каждом грузе указывают его массу с точностью до 0,98 Н (0,1 кгс).

Для предельных ключей масса груза т, при которой происходит срабатывание ключа, составит

т =М.з.~АМз., (Г.1)

Z

где М3 — расчетный момент закручивания, Нм, определенный по 7.5.6;

ДЛ43 — момент, равный произведению массы ключа на расстояние от центра его тяжести до оси поворота ключа, Нм;

{ — расстояние от точки приложения груза до оси поворота ключа, м.

При тарировании индикаторных ключей перед навешиванием грузов стрелка измерительного прибора устанавливают на «0». После навешивания грузов массой т отсчет ведут по измерительному прибору и определяют цену деления (ц.дел.) шкалы прибора, равную

М, ц.дел. = -^->

где М3 = т ■ I — расчетный момент закручивания; п — показания измерительного прибора.

Измерения повторяют от двух до четырех раз до получения стабильного результата.

Результаты тарирования заносят в журнал тарирования ключей (приложение Д).

Г.2 Применяемые динамометрические ключи должны соответствовать ГОСТ 33530 и обеспечивать предел основной допускаемой погрешности от измеряемого значения не менее величины, определяемой уравнением

Общие сведения

Существует два способа соединения двух стальных труб:

- с помощью сварки (газовой или электро, сегодня применяют даже клеевой метод), он называется неразъемный;

- разъемный – резьба и фланцы.

Последний способ считается удобным в плане проведения ремонта. К тому же не всегда встречаются условия, где можно работать открытым огнем или электрической искрой. Поэтому соединение на резьбе, он же разъемный способ, используется довольно часто, когда необходимо состыковать трубы диаметром до 100 мм.

Технология соединения получила такое название из-за резьбы, которую нарезают на концах двух соединяемых труб. Это делают на токарных станках. Если диаметр труб небольшой (до 50 мм), то нарезку можно провести вручную с помощью лерки и плашки.

Соединение можно проводить только при помощи специальных устройств, которые называются фитингами. И если на трубных поверхностях резьба нарезается по внешней плоскости изделий, то в фитингах по внутренней. Выпускаются они в широком ассортименте под каждый типоразмер стальных труб.

Именно фитинги определяют правила соединения в плане пространственного расположения труб:

- Двусторонняя муфта. Ее задача соединить между собой две стальные трубы, расположенные на одной линии.

- Уголок, соединяющий два элемента под углами или 45, или 90͒.

- Тройник. Соединяются три элемента – два на одной линии, один перпендикулярно оси соединения двух первых.

- Крестовина. Соединяются четыре трубы.

- Переходник. Эта та же муфта, только с ее помощью можно состыковать два трубных элемента разного диаметра.

К фитингам также относятся еще два элемента:

- заглушка, которой герметично закрывают свободный конец стального патрубка;

- штуцер – по сути, это переходник, но по конструкции тройник, в состав входит муфта и патрубок, к которому прикрепляют шланг.

Фитинги для соединения трубных элементов

№________

(Титульный лист)

Наименование организации, выполняющей работы ___________________________________________________

Наименование объекта строительства________________________________________________________________

Должность, фамилия, инициалы и подпись лица, ответственного за выполнение работ и ведение журнала

Организация, разработавшая проектную документацию, чертежи КМ

Шифр проекта_______________________________________________________________________________

Организация, разработавшая проект производства работ

Шифр проекта_______________________________________________________________________________

Предприятие, разработавшее чертежи КМД и изготовившее конструкции

Шифр заказа ___________________________________________________________________________________

Заказчик (организация), должность, фамилия, инициалы и подпись руководителя (представителя) технического надзора ______________________________________________________________________________________________

Журнал начат «___»20___г.

Журнал окончен «___»20___г.

(Первая страница)

Список звеньевых (монтажников), выполняющих работы по установке болтов

Фамилия, имя, отчество | Присвоенный разряд | Присвоенный номер или знак (клеймо) | Квалификационное удостоверение | Подпись | |

номер и дата выдачи | кем выдано | ||||

Контроль выполнения монтажных соединений на болтах с контролируемым натяжением

ГОСТ Р 70132—2022

Дата | Номер чертежа КМД и наименование узла (стыка) в соединении, ряд, ось, отметка | Постановка болтов | Результаты контроля | ||||||||

Число поставленных болтов в соединении, шт. | Номер сертификата на болты | Способ обработки контактных поверхностей | Расчетный момент закручивания, НМ (КГС’М) | Качество обработки контактных поверхностей | Число проверенных болтов, шт. | Результаты проверки момента закручивания, Нм (кгс-м) | Номер клейма, подпись бригадира | Подпись и клеймо лица, ответственного за постановку болтов | Подпись представителя заказчика | ||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Место печати

(Последняя страница)

В журнале пронумеровано и прошнуровано

__________страниц

«____»20____г.

(должность, фамилия, инициалы и подпись руководителя организации, выдавшего журнал)

Приложение Б (рекомендуемое)

Программа подготовки монтажников и инженерно-технических работников по выполнению и приемке соединений на болтах (20 ч)

1 Виды соединений, особенности работы соединений с контролируемым и без контролируемого натяжения болтов

2 Материалы, изделия и условия их применения

3 Технология выполнения соединений на болтах с контролируемым натяжением: теоретические занятия – 3 ч;

практические занятия

4 Применяемые приборы, инструменты и приспособления

5 Приемка и герметизация соединений

6 Техническая исполнительная документация

7 Техника безопасности

8 Аттестация и выдача удостоверений

После обучения по 20-часовой программе проводят аттестацию, оформляют протокол и выдают удостоверение на право производства или приемки работ на срок 2 года.

Форма удостоверения

Сведения о повторных проверках:

фото

Протокол от «___»20___г. №

Действительно до «___»20___г.

М.П.

Выдано__________________________________

(фамилия, имя, отчество)

Должность________________________________

Место работы______________________________

в том, что после проверки знаний допущен к выполнению (приемке) монтажных соединений на болтах с контролируемым натяжением

Председатель комиссии_______________________

(ф.и.о.)

Член комиссии_______________________________

(ф.и.о.)

Продолжение

Место работы______________________________

После проверки знаний допущен к выполнению (приемке) монтажных соединений на болтах с контролируемым натяжением

Протокол от «___»20___г. №

Действительно до «___»20___г.

Председатель комиссии_______________________

(ф.и.о.)

Член комиссии______________________________

(ф.и.о.)

м.п.

Приложение В (рекомендуемое)

О методике изготовления самотормозящего резьбового соединения

Известно, что существующая резьба и резьбовые соединения изготавливаются при помощи специально разработанных и стандартизированных инструментов. Часто это требует соответствующего оборудования и осуществляется по существующей методике нарезания. Но известные методики и способы изготовления стандартизированной резьбы не могут быть использованы для специальной, разработанной и внедренной в производство самотормозящей резьбы. Проблема в том, что в этом случае она нарезается конической в конце болта со специальным профилем. Причем витки имеют переменную высоту, но диаметры болта остаются постоянными.

Сечение винтовой нарезки имеет три характерные части, то есть треугольник у вершины и две трапеции в ее середине и основе. Показатели прочности и момент трения в резьбе выгодно отличаются от подобных параметров стандартной резьбы. В мире также разработано специальное прочное резьбовое соединение труб, которое уже получило положительные отзывы. Основным результатом изобретения является удачное решение поставленной задачи изменением профиля.

Самотормозящий фиксатор резьбовых соединений подобного прототипа состоит из стержня и гайки с нарезками. Нарезной конец болта имеет также коническую поверхность, на которой сделана резьба так, что ее диаметры по всей длине нарезки также постоянны. Вершины профиля одной составляющей нарезного соединения выполнены в форме сегментов с одинаковым радиусом дуг. Закругления впадин второго элемента соединения выполнены тем же самым радиусом, что и вершины витков болта. Центры дуг сегментов стержня находятся на линии, которая является параллельной образующей конуса наружной поверхности стержня. Выполнение вершин профиля гайки или стержня болта в соответствии с приведенными параметрами с указанной геометрией впадин стержня или гайки позволяет получить прочный фиксатор резьбовых соединений, обеспечить надежное стопорение гайки без применения дополнительных стопорных деталей, повышать конструктивные и эксплуатационные характеристики соединения и уменьшать его металлоемкость.

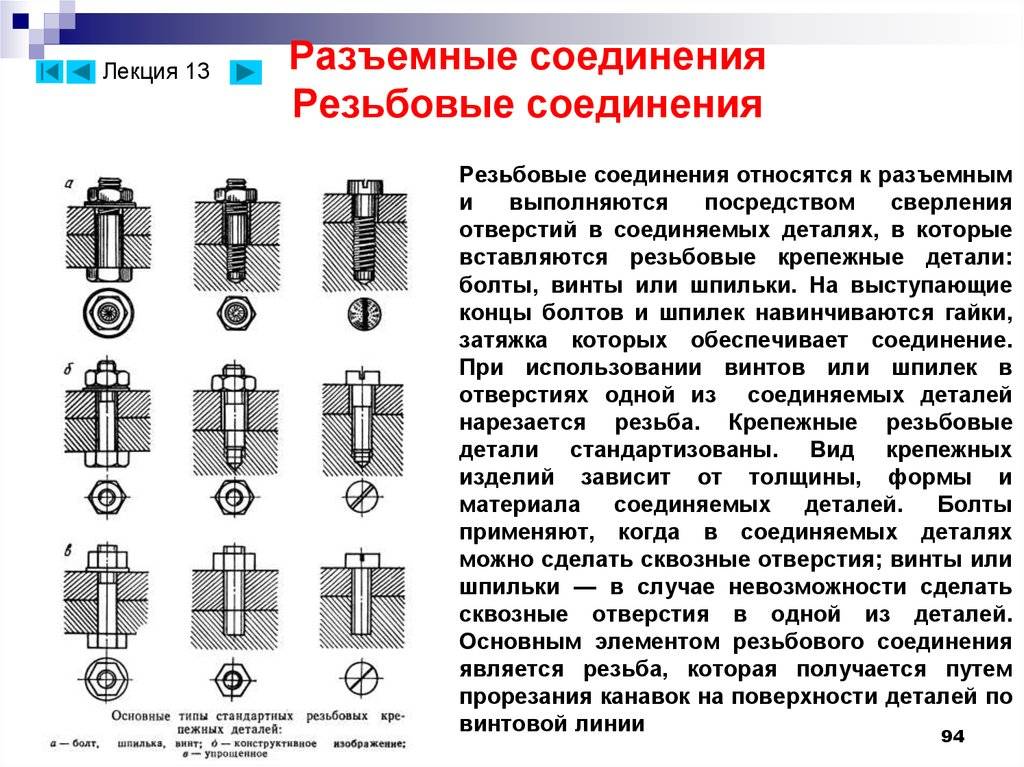

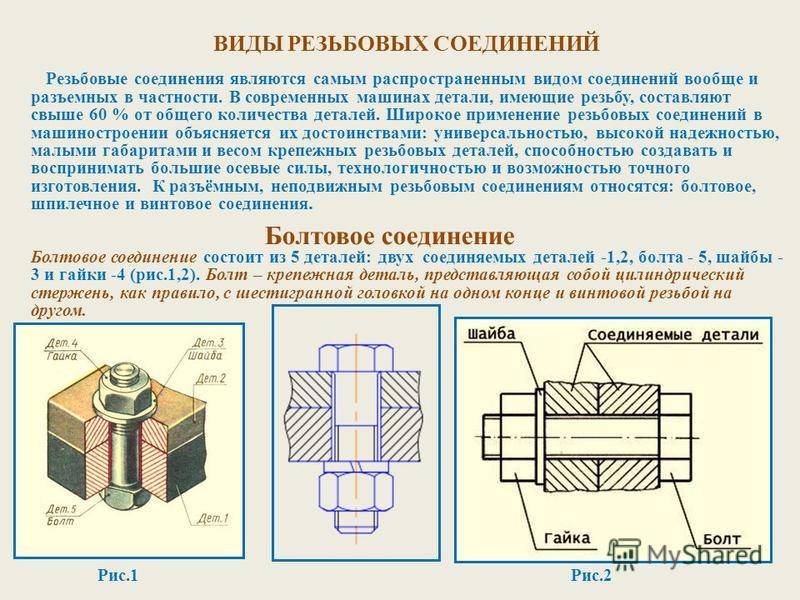

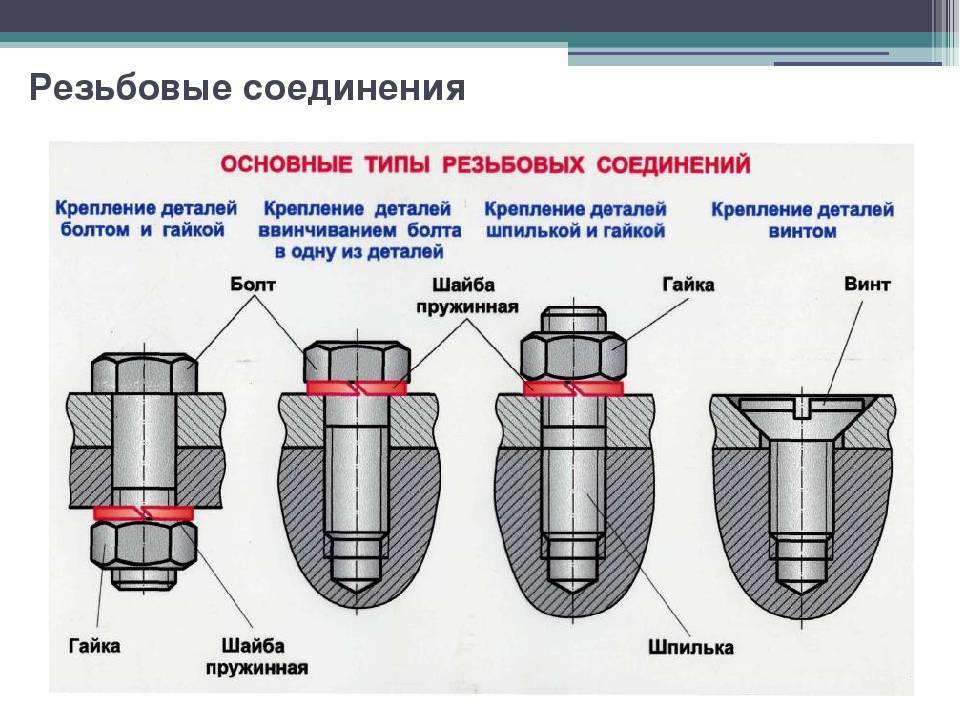

1.1 Резьбовые соединения как элемент металлургических машин

Резьбовое соединение – разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разьёма) необходимо произвести действия в обратном порядке [].

Резьба – равномерно расположенные выступы или впадины постоянного сечения, образованные на цилиндрической или конической поверхности по винтовой линии с постоянным шагом. Является основным элементом резьбового соединения.

Классификация и основные признаки резьб []:

- единица измерения диаметра (метрическая, дюймовая, модульная, питчевая резьба);

- расположение на поверхности (наружная и внутренняя резьба);

- направление движения винтовой поверхности (правая, левая);

- число заходов (одно- и многозаходная);

- профиль (треугольный, трапецеидальный, прямоугольный, круглый и др.);

- образующая поверхность, на которой расположена резьба (цилиндрическая резьба и коническая резьба);

- назначение (крепежная, крепежно-уплотнительная, ходовая и др.).

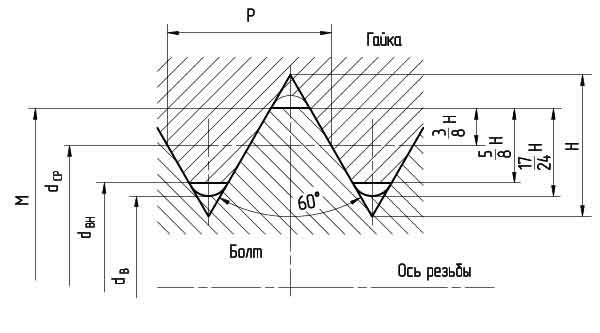

Метрическая резьба (рисунок 1) является основным типом крепежной резьбы. Профиль резьбы установлен ГОСТ 9150–81 и представляет собой равносторонний треугольник с углом профиля α = 60°. Профиль резьбы на стержне отличается от профиля резьбы в отверстии величиной притупления его вершин и впадин. Основными параметрами метрической резьбы являются: номинальный диаметр – d(D) и шаг резьбы – Р, устанавливаемые ГОСТ 8724–81 [].

По ГОСТ 8724–81 каждому номинальному размеру резьбы с крупным шагом соответствует несколько мелких шагов. Резьбы с мелким шагом применяются в тонкостенных соединениях для увеличения их герметичности, для осуществления регулировки в приборах точной механики и оптики, с целью увеличения сопротивляемости деталей самоотвинчиванию.

Рисунок 1 – Метрическая резьба

Характеристики резьбовых соединений

Достоинства []:

- технологичность;

- взаимозаменяемость;

- универсальность;

- надёжность;

- массовость.

Недостатки:

- раскручивание (самоотвинчивание) при переменных нагрузках и без применения специальных устройств (средств);

- отверстия под крепёжные детали вызывают концентрацию напряжений;

- для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения.

Стандартные крепежные резьбовые детали весьма разнообразны по форме, точности изготовления, материалу, покрытию. Их разделяют на детали общего назначения и специальные, предназначенные для применения в определенных видах изделий или в особых условиях [].

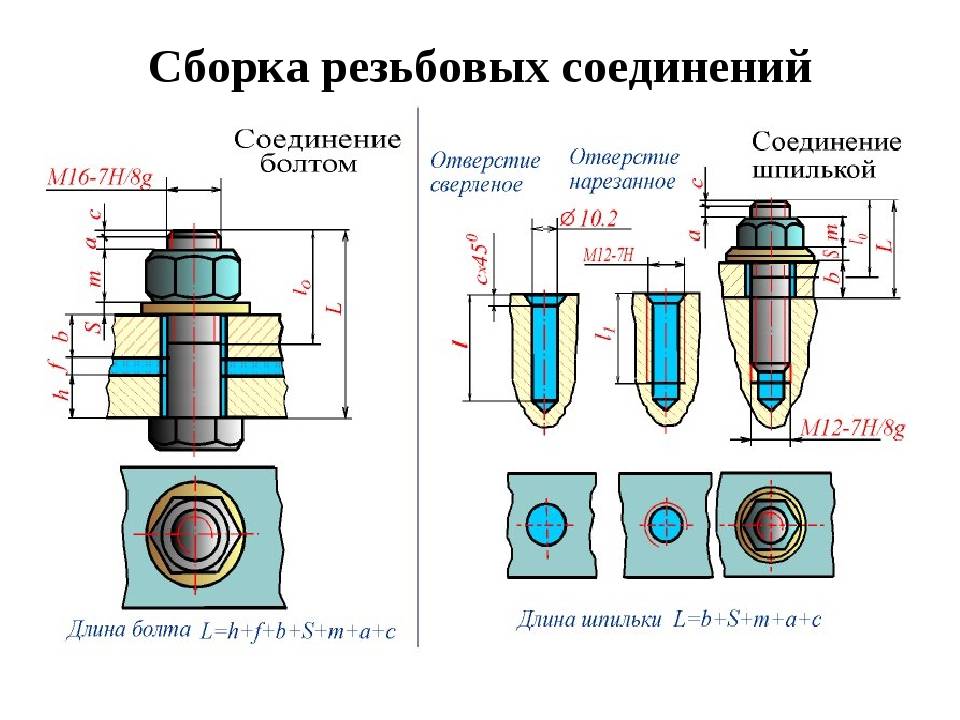

Основными являются болты, винты, шпильки и анкеры.

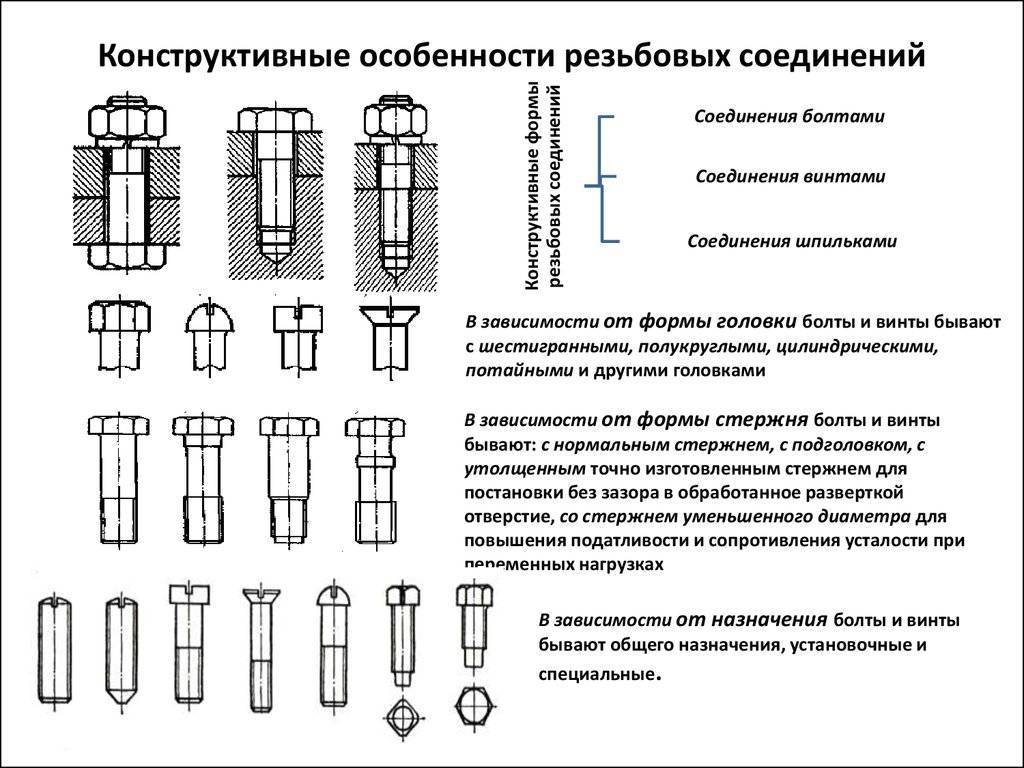

Болт (рисунок 2) состоит из двух частей: головки и стержня с резьбой. В большинстве конструкций болтов на его головке имеется коническая фаска, сглаживающая острые края головки и облегчающая наложение гаечного ключа при свинчивании.

Рисунок 2 – Болт

Выпускаемые промышленностью болты различают []:

- по форме и размерам головки;

- по форме стержня;

- по шагу резьбы;

- по характеру исполнения;

- по точности изготовления.

Форма и размеры головки болта зависят от назначения и условий работы.

Болты с шестигранными головками получили широкое применение в промышленности.

Шпилька – крепёжная деталь, предназначена для соединения деталей между собой, имеющих гладкие отверстия или резьбовые отверстия, выполненная в виде цилиндрического стержня на концах которого имеется резьба [].

Шпилька резьбовая используется для стягивания и фиксации на заданном расстоянии элементов металлических конструкций с метрической резьбой. Также шпилька резьбовая может использоваться для крепления подвесных конструкций.

Резьбовые соединения являются одними из наиболее ответственных элементов металлургического оборудования. В ряде случаев неправильная затяжка приводит к значительному ухудшению работы механизмов, что соответственно влияет на надежность и долговечность работы машины. Поэтому необходимо исследовать основные функции резьбовых соединений, которыми являются правильная затяжка и контроль.

15 способов предохранения резьбовых соединений от самоотвинчивания

Способы предохранения резьбовых соединений от самоотвинчивания:

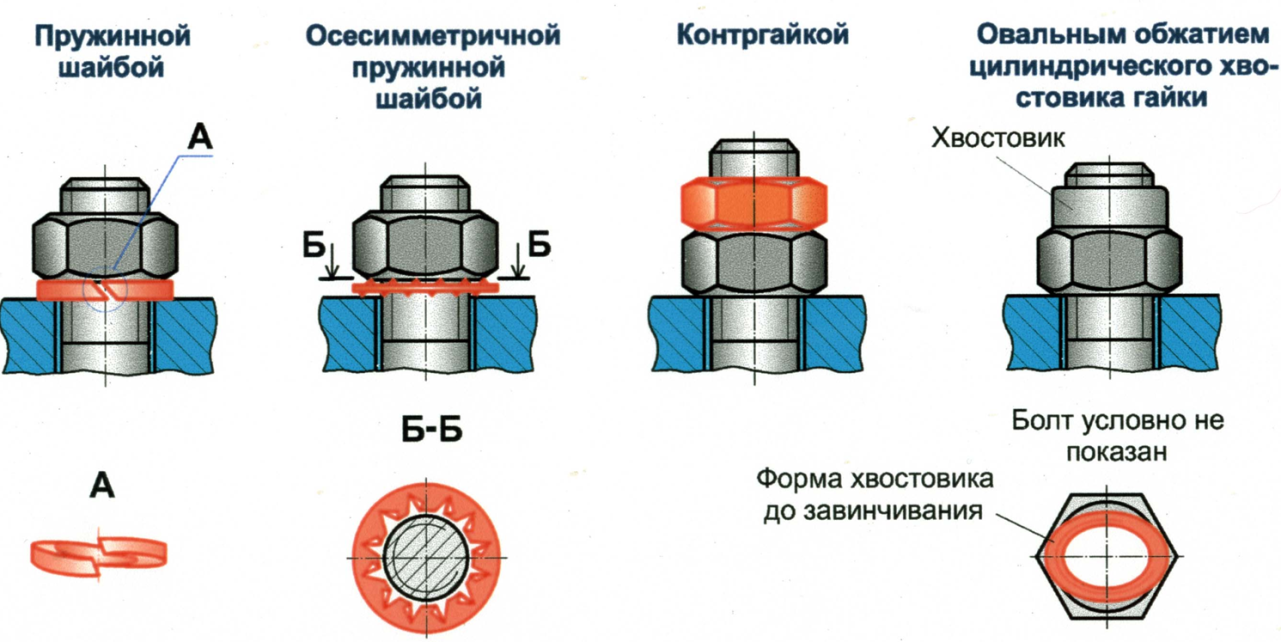

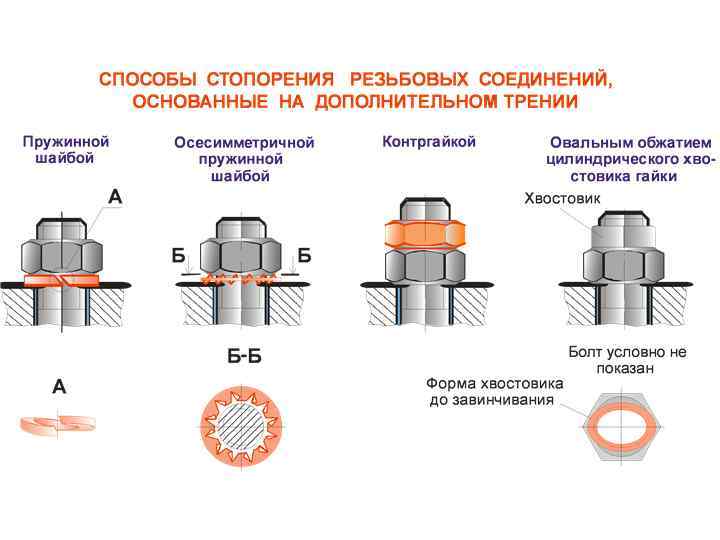

- Стопорение контргайкой. Контргайка — это вторая гайка, которая навинчивается рядом с основной на тот же болт и препятствует её самоотвинчиванию за счёт увеличения сил трения в резьбе.

- Стопорение самоконтрящими гайками. Самоотвинчивание предотвращается нейлоновым вкладышем, скошенными краями или фланцем с зубчиками на гайке, которые увеличивают силы трения.

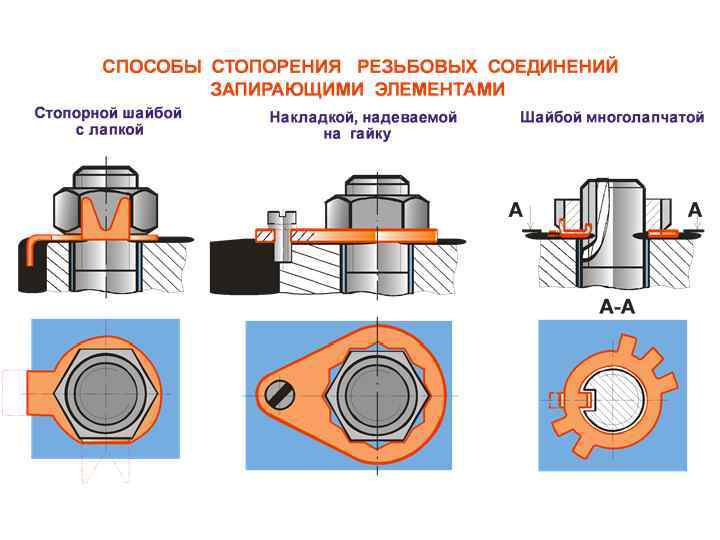

- Закрепление пружинной разрезной шайбой (гровер), сжатие отогнутых концов которой увеличивает силу трения.

- Пружинящая волнистая шайба, установленная под головку винта, создает необходимую силу, увеличивающую трение в витках резьбы.

- Контрящие шайбы со слегка отогнутыми зубчиками, которые увеличивают сцепление между соприкасающимися поверхностями.

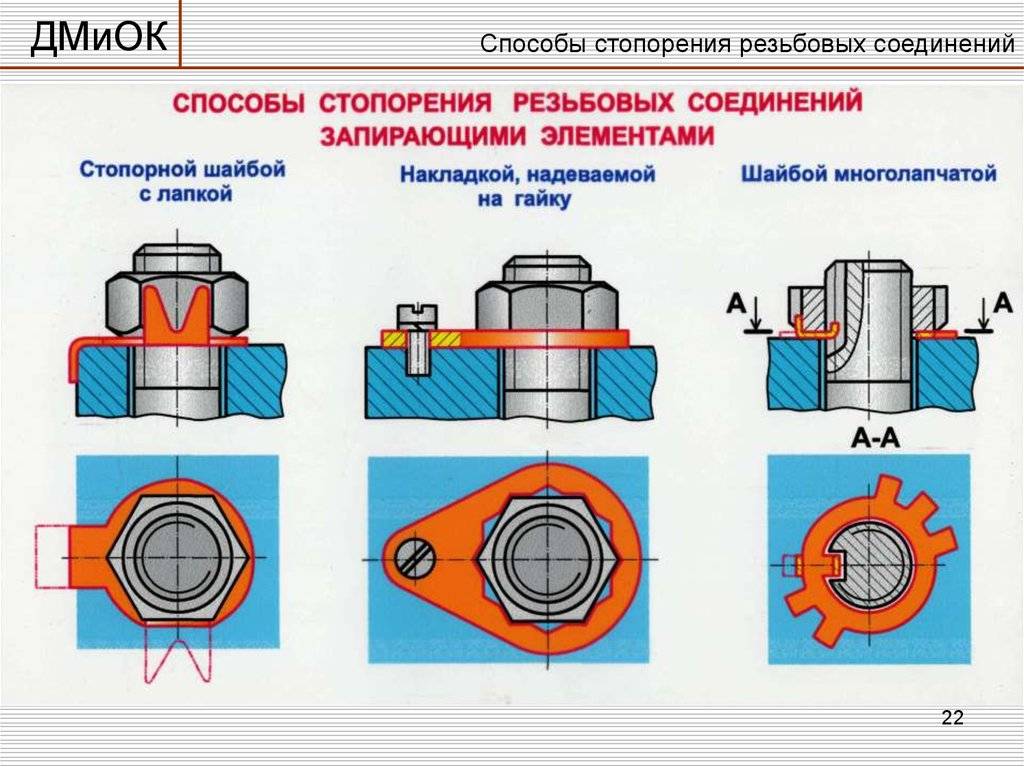

- Стопорение специальными шайбами. Шайбы с усиками фиксируют гайку относительно детали или какой-либо выступающей части на поверхности детали. Для фиксации необходимо загнуть край шайбы или усик ее до упора в грань гайки или другую плоскость детали.

- Применение стопорных винтов, упирающихся в резьбовой стержень через тело гайки.

- Окраска головок винтов предусматривает не только предотвращение самоотвинчивания винтов, но и предохранение их от коррозии.

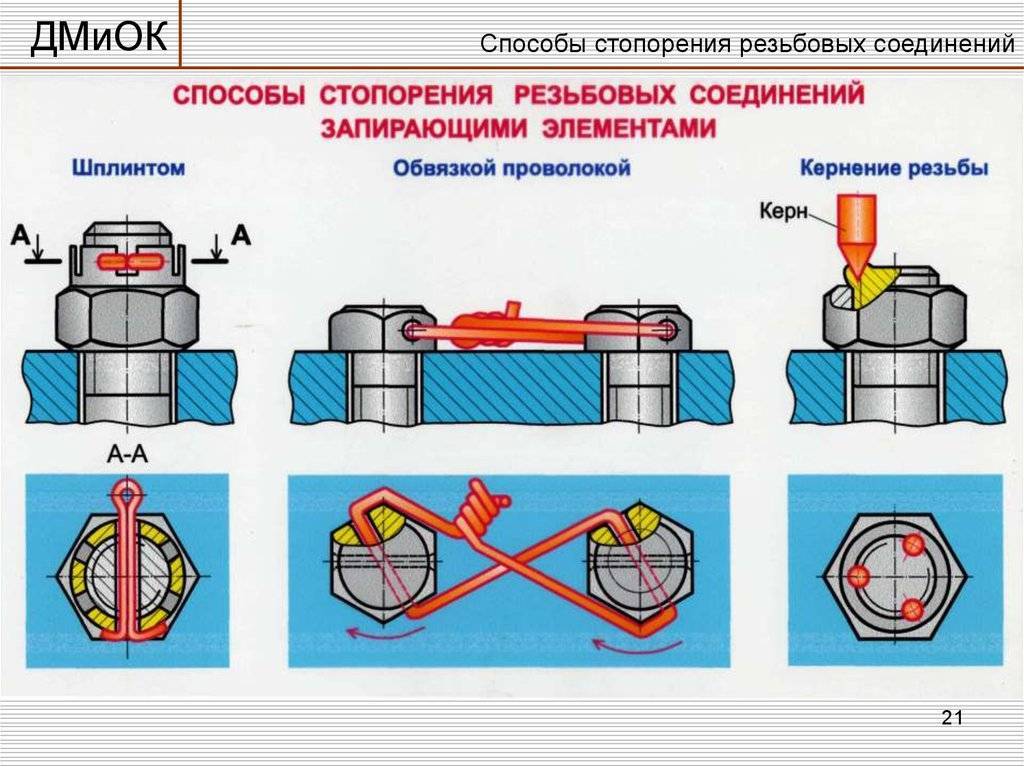

- Шплинтовка применяется для стопорения корончатых и прорезных гаек с помощью разводного шплинта.

- Стопорение проволочными замками применяют для винтов и гаек, имеющих отверстия для проволоки. Продетая в отверстие проволока закручивается с таким расчетом, чтобы создать момент, действующий в направлении затяжки резьбы.

- Штифтовка применяется для стопорения специальных винтов.

- Поджим пружиной для увеличения силы трения между витками резьбы.

- Зачеканка или кернение. Применяют для винтов с потайной головкой и гаек. Удар керном наносится в зоне шлица для винта или в зоне резьбы для гайки.

- Разгибка конца винта с прорезью после ввинчивания.

- Расклепывание применяют только в случае, когда отвинчивание винтов не потребуется.

Материал по теме — стопорно-клиновые шайбы Nord-Lock – вибрационный тест Юнкера (видео):

Вибрационный тест Юнкера, в соответствии с DIN 65151, является наиболее жестким вибрационным тестом для болтовых соединений. В этом видео мы сравниваем эффективность шайб Nord-Lock с другими методами фиксации.

Стопорно-клиновые шайбы Nord-Lock предотвращают самоотвинчивание благодаря фиксации болтового соединения с помощью натяжения, а не трения. Это высококачественный продукт с документированным успехом во многих отраслях промышленности по всему миру. Стопорные шайбы Nord-Lock были тщательно протестированы и одобрены независимыми институтами, а также сертификационными органами.

Источник

Способы соединений

Резьбовые и безрезьбовые соединения могут быть разборного и неразборного типа. Многие уверены, что любую конструкцию с резьбой можно разобрать.

Но такие случаи встречаются редко. Основное количество скручиваний с помощью резьбы – разъемного типа.

Стояки соединяются между собой при помощи:

- сгонов;

- двунаправленной резьбы.

Сгоны используются для скручивания неподвижных относительно собственных осей труб.

Для соединения таким способом сначала накручивают контргайку с муфтой на длинную резьбу. После этого нужно согнать муфту на участок трубы с наличием короткой резьбы, после чего затянуть контргайкой.

Методика использования двунаправленной резьбы состоит в том, что для стыковки труб используется только муфта. Накручивать ее нужно одновременно на оба стояка.

Важно! При использовании двунаправленной резьбы, на соединяемых трубах она должна быть нанесена в разных направлениях. Только в таком случае муфта будет стягивать трубы, а скручивание будет качественным, надежным, прочным

Виды и характеристики резьбовых соединений в системе отопления

Сегодня при монтаже практически всех систем отопления применяются как новые виды соединительных элементов, так и традиционные варианты, где резьба нарезается на стальных трубах. Каждый вид резьбы имеет как положительные стороны, так и недостатки.

Для правильного выбора уплотнителя стоит рассмотреть все элементы более детально.

Чугунные радиаторы

Для подключения используются как современные варианты в виде фитингов с американками, так и традиционные в виде сгонов из труб на муфтах с контргайками. Резьба в чугунном теле гайки радиатора имеет сколы и неровности, кроме того может быть нарезана под углом, что усложняет подбор резьбы на фитинге. В этом узле необходимо применять уплотнитель, который обеспечит надежное заполнение всех пустот по всем виткам резьбы.

Сгоны и муфты

Резьбовое соединение труб и муфт также имеет свои недостатки. На трудах резьба нарезается с запасом на 3-4 витка, при этом, сам профиль трубы может иметь существенные отклонения. Проще говоря, он может быть не круглым, из-за чего резьбы получается разной глубины и профиля – от треугольной с острым углом до трапециевидной. Гайка и муфта из чугуна также могут иметь изъяны резьбы в виде сколов, обрывов резьбы, разной высоты и глубины витков. Такое соединение требует, чтобы уплотнитель не только заполнил все полости, но и был эластичным – при накручивании чугунной муфты на жесткий уплотнитель она просто может лопнуть.

Фитинги с американками

Фитинги с американками выпускаемые известными производителями запорной и соединительной арматуры имеют стандартную резьбу выполненную в соответствии с высокими стандартами качества. Вместе с тем, и это резьбовое соединение требует герметизации поскольку резьба чаще всего имеет большую глубину и четкие грани.

Сферы применения

Средства задействуются для фиксации и центрирования любых резьбовых соединений. Их использование – более эффективный вариант, чем применение традиционных механических приспособлений, таких как отгибная шайба, полимерная вставка, контргайка, гровер и т.д. Заполняя полости между ветками резьбы, вещества обеспечивают равномерную нагрузку по всей плоскости компонента. Также фиксаторы пресекают утечку газов и жидкостей, находящихся внутри конструкций.

Материалы широко используются при строительстве транспортных средств и во многих других направлениях промышленности. Их применяют при крепеже тормозных суппортов, в конструкциях КПП и механизмов рулевого управления. Также вещества задействуются в процессе ремонта бытовых приборов, велосипедов, бензопил и другой техники. Кроме этого применение фиксаторов востребовано в узлах и механизмах, где существует вероятность попадания в резьбу воды, пыли или грязи.

Фиксация скользящих и вал-втулочных узлов

Для крепления подшипниковых узлов, шестерней, заглушек, втулок и прочих разновидностей скользящих соединений также используют фиксирующие составы. Соединение осуществляется двумя способами:

- Посадка с зазором – застывшее вещество передает нагрузку и крутящий момент.

- Посадка с натягом – крутящий момент между компонентами перенаправляется за счет адгезии и трения, формируемого остаточным напряжением.

Оба варианта предполагают предварительную очистку поверхности либо задействование специальных составов Chester Molecular, которые не теряют своих свойств под воздействием грязи, влаги и других агрессивных сред.

Чем смазать болты, чтобы не прикипали

Именно такой вопрос интересует многих автомобилистов. Но просто смазка болта ничего не даст, ведь она смоется через пару дождей.

Поэтому болт необходимо не столько смазывать, сколько защищать. И особенно его выступающую резьбовую часть.

Для этих целей я использую два самых бюджетных материала:

Мовиль

Автопластилин

Суть проста. Мовиль является антикоррозионным средством для скрытых полостей. Поэтому болты сайлентблоков и болты схождения достаточно просто покрыть мовилем при помощи кисти

и установить на место

Но резьбовая часть болта требует дополнительной защиты, ведь мовиль банально смоется дождями.

Поэтому выступающие части резьбы и гайки я покрываю автопластилином. То есть, покрываю резьбу мовилем

Затем устанавливаю деталь на место…

…и закрываю соединение автопластилином

Мовиль и пластилин в этом случае очень хорошо сочетаются. Ведь если смазать резьбу, например, литолом или нигролом, то пластилин после этого банально не прилипнет. А к мовили он прилипает очень даже не плохо.

Технология сварочных работ

Сварочные работы выполняются с помощью сварочных аппаратов. Дополнительно используются в электросварке трансформаторы (выпрямители), набор электродов. Обязательно работы проводить только в защитной экипировке.

При всех видах сварки предварительно подготавливают под свариваемые швы срезы труб: очищают, срезают фланец, обезжиривают, удаляют ржавчину, краску.

Далее процесс зависит от способа сварки:

- Газовой метод предполагает использование сварочной проволоки, с помощью которой заполняется шов в один заход. Для того, чтобы сразу получить качественный результат необходимо иметь специальную подготовку. Если по технологическим причинам наружный шов не обеспечит необходимую герметичность, перед ним выполняют внутренний. Оптимальный для труб с толщиной стенок до 4 мм;

- Электродуговой метод требует центровки, установки в прихватки элементов трубопровода. Это связано с тем, что работа выполняется частями. Шов формируется слой за слоем. Для каждого этапа берется электрод большего диаметра. Метод применяется для толстостенных труб;

- Сварка в защитной среде — самый эффективный способ. Защитой выступает смесь газов: аргон, кислород, углекислый газ. Шов получается аккуратный и прочный.

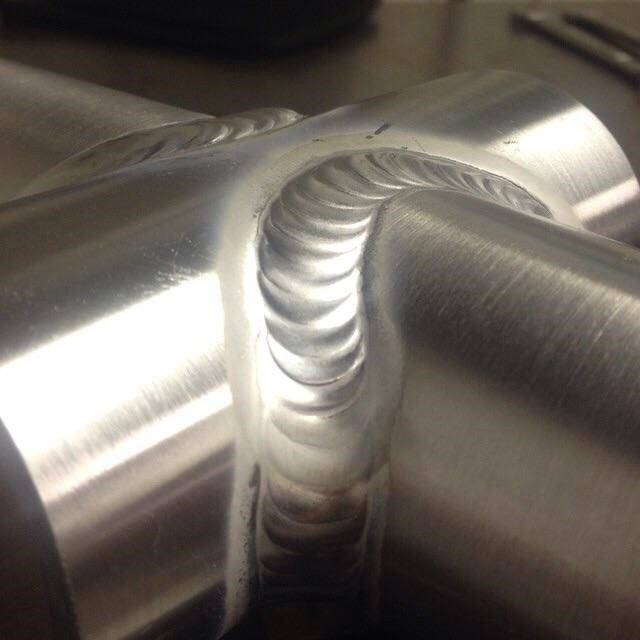

После сварки любым способом шов очищается от шлакового налета, проверяется его герметичность. Сварные соединения долговечны, эстетичны.

Сварочный шов