Алюкобонд. Технические характеристики

Алюкобонд не характеризуется повышенными свойствами теплоизоляции. Плиты отличаются несколько другим назначением. Параметры листов позволяют выравнивать температурные показатели наружного и внутреннего слоев алюминия. Тем не менее, Алюкобонд обеспечивает достаточно эффективный обмен тепла, поскольку основным предназначением использования плит является обустройство вентилируемых типов фасадов. Собственно, Алюкобонд можно без опасений использовать при температурных показателях -50°С — +80°С.

Многослойная структура плит способствует их прекрасным звукоизолирующим свойствам. За счёт этого Alucobond защищает строительные объекты не только от шума, но и от излишней вибрации.

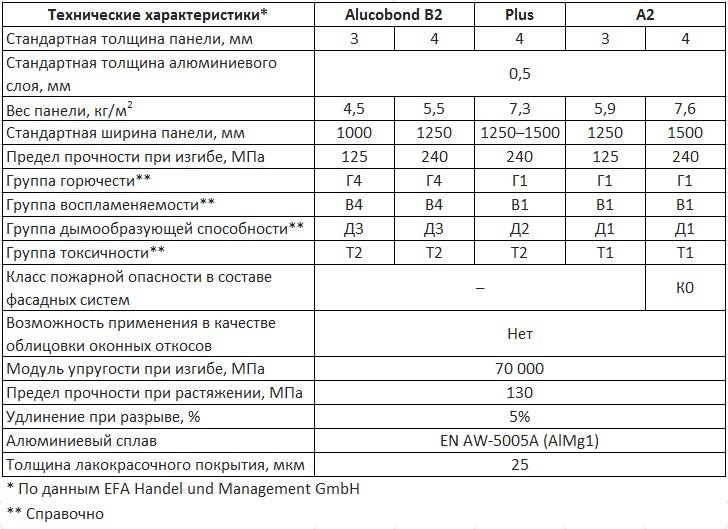

Существуют марки Алюкобонда с характеристиками, которые весьма устойчивы к возгоранию. Это модификации А2 и Plus с классом горючести Г1. Остальные марки характеризуются огнеустойчивостью класса Г4.

К прочностным качествам композитных панелей Алюкобонд относят следующие параметры:

- показатель упругости при изгибе — 70 000 МПа;

- предел прочности при изгибе — 125-240 МПа;

- предел прочности при растяжении — 130 МПа;

- удлинение при разрыве — 5 %;

- показатель звукопоглощения — 0,05 (от 21 до 27 дБ — в зависимости от толщины конкретного листа).

Точные технические характеристики различных типов композит-панелей Алюкобонд приведены в таблице:

Относительно технологии установки панелей Алюкобонд, смотрите видео:

Научно-исследовательские работы по строительству

Строительство — сложный процесс, который выполняется совокупностью людей, имеющих разные профессии. Только сплочённая работа, которая подкрепляется знаниями и опытом, способна привести к.

Выполнение опытно-конструкторских работ

Опытно-конструкторские работы часто сокращённо называют ОПР. Каждый инженер или строитель знает расшифровку этой аббревиатуры, которая имеет огромное значение для строительства любого капитального.

Конструкторское бюро опытных работ

Ежедневно в мире трудится огромное количество учёных, которые пытаются сделать мир лучше и безопаснее. Для этого государство и частные предприниматели стараются поощрять открытие специфических.

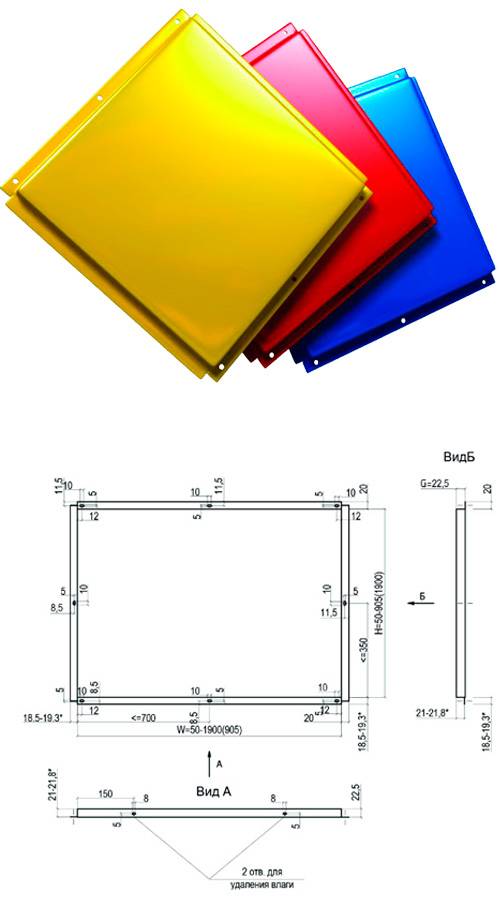

Как предусмотрено термическое расширение на алюминиевых кассетах

Композитный материал хорошо защищает стены здания от перегрева на солнце. Это не теплоизолирующий материал. Функционирует материал в температурном режиме от минус 50 до плюс 70. Алюминий, как и любой другой металл, имеет термическое расширение. Это значит, что при повышении температуры он расширяется, при снижении – сужается. И, если бы производители не предусмотрели места компенсации ( т.е. снижение влияния температур на внешний вид) термического расширения, то кассету бы вело, расходились бы русты на фасаде, кассета вспучивалась или же наоборот становилось впалой.

Во-первых, по вертикали кассета будет «ходить» совместно с системой. Т.к. система для алюминиевых кассет алюминиевая, то облицовка и система имеют практически один показатель термического расширения. Следовательно, расширяются в одном направлении и одновременно.

Во-вторых, по- горизонтали кассета также имеет возможность расширяться за счет горизонтальных овальных отверстий в верхней отбортовке кассеты

На рисунке слева обратите внимание, что только левое отверстие круглого диаметра, а правое уже овальное. Ключевой момент, что одно, и только одно, крепление кассеты к профилю должно быть фиксированным, т.е

заклепка должна крепиться в круглое отверстие и не иметь возможность хода. Остальные крепления кассеты, сколько бы их ни было, в зависимости от ширины применяемой панели, должны быть закреплены заклепкой в горизонтальные овальные отверстия. Это и обеспечит возможность хода кассеты по горизонтали и обезопасит от деформации кассеты на солнце.

Достоинства и отрицательные стороны алюкобонда

Из достоинств строительных панелей можно выделить:

- Долговечность. Производители дают гарантию на материал до 25 лет. Это говорит от том, что облицовка прослужит на объекте порядка 50 лет, не требуя дополнительного ремонта или смены частей. Качество напыления на покрытие сохранит на долгий срок привлекательный облик фасада.

- Проста в монтаже и обработке. Панели из алюминия легко разрезаются, поддаются воздействию на изгиб, вальцовке, свариванию композитных слоев полимера. Все вышеописанные манипуляции осуществляются с использованием стандартного металлообрабатывающего инструмента в некоторых случаях можно обойтись ручным инструментом.

- Эластичность в купе с повышенной прочностью. Листы способствуют приданию плитному материалу оптимальной прочности способной противостоять механическому воздействию. Дополнительно материал наделен гибкостью, позволяющей принимать любой необходимый форм-фактор.

- Атмосферостойкость. Максимально прочное покрытие способно противостоять суровым условиям, в этой связи панели можно применять в самых неблагоприятных климатических зонах.

- Эстетичность. Огромное количество цветовых решений позволяет даже самые смелые идеи дизайнеров и архитекторов. Материал без труда «имитирует» штукатурку, золото и даже мрамор.

- Термо- и звукоизоляция. Структура материала многослойна, что повышает звуко и теплоизоляционные характеристики.

- Простота монтажа. Относительно небольшой вес панелей нагрузку на несущие стены и фундамент не увеличивает, а высочайшие прочностные показатели позволяет не применять армирование.

Ваши мнения, господа…

Дочитать статью до конца дано не всем. И, если вы еще с нами, значит навесные фасады, скорее всего,  составляют основу вашей профессиональной деятельности. Мы не претендуем на то, что суждения в статье – это истина в последней инстанции, но все-же это выжимка из опыта, и многим информация будет полезной.

составляют основу вашей профессиональной деятельности. Мы не претендуем на то, что суждения в статье – это истина в последней инстанции, но все-же это выжимка из опыта, и многим информация будет полезной.

Если у вас накопились мнения в процессе прочтения, пожалуйста, высказывайтесь. Рынок вентилируемых фасадов насколько молод, настолько динамичен. Изменения происходят постоянно. Производители улучшают качество и расширяют возможности применения своего материала.

Редакция сайта следит за обновлениями, и мы будем благодарны, если вы сообщите нам о новшествах.

Алюкобонд исходные данные

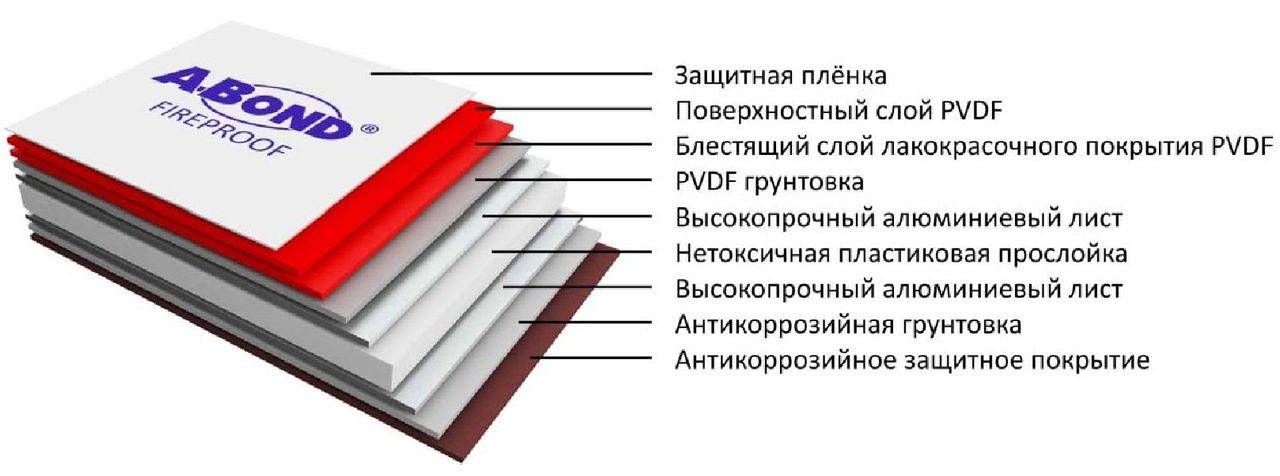

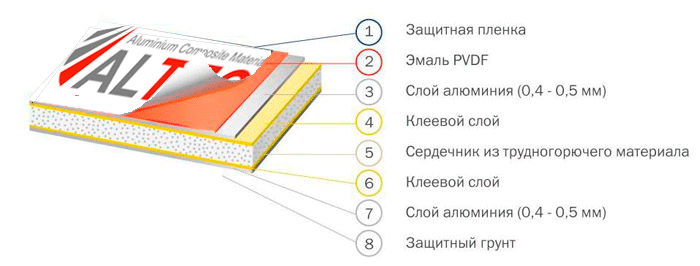

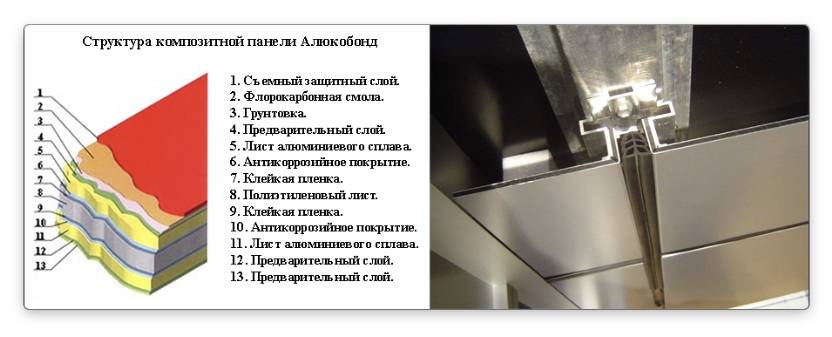

Панели изготовлены из нескольких сочлененных друг с другом слоев. Листы выработаны из прочного алюминиевого сплава. Между ними расположился наполнитель, изготовленный из полимера синтетического происхождения или полиэтилена(ПВД).

- Внутренняя сторона панели, обращенная к зданию, дополнительно обрабатывается антикором. Лицевая — покрывается прослойкой из полиэстера (РЕ) или фтор. углерода (PVDF) разнообразной цветовой гаммы.

- Полиэфирный красящий пигмент обеспечивает устойчивое покрытие с поверхностью из глянца. Изделия, прокрашенные данным материалом, повсеместно эксплуатируются в независимости от погодных условий.

- PVDF покрытие наделено увеличенной цветостойкостью (не выгорает) и устойчиво к соприкосновению с агрессивными средами. Ввиду ряда улучшенных характеристик, панели применяют для фасадной облицовки даже в самых суровых климатических регионах, включая районы, прилегающие к океану.

- Для комфортной установки и защиты наружного слоя поверхности, прокрашенную сторону защищает ламинированная пленка, ее удаляют сразу после монтажных работ.

- Прочная и одновременно легкая конструкция дает возможность применять их на высотных зданиях.

- На сглаженной и ровной поверхности не при изгибе трещины не проявляются. Данные свойства обретены у панелей благодаря прочному напылению на поверхности.

- В производственных условиях композитные заготовки режутся на определенные отрезки.

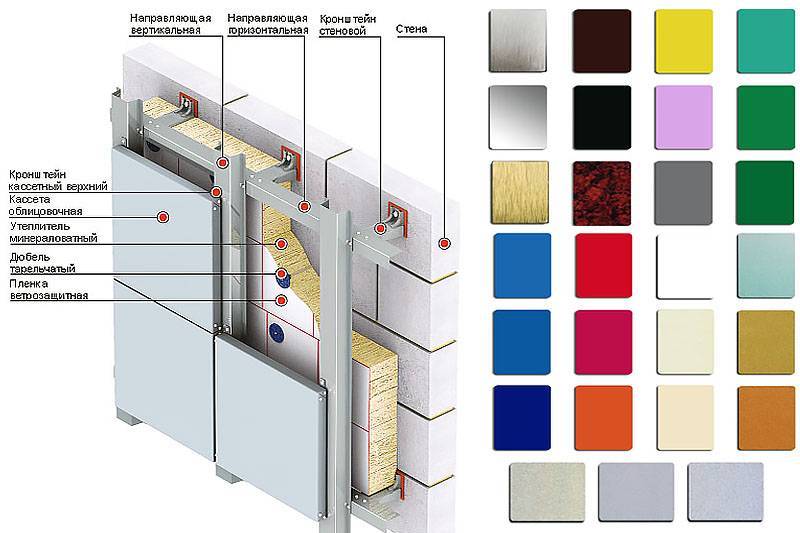

- Панели изготавливаются в разнообразных цветовых гаммах с матовым ил глянцевым блеском. Выбор оттенков и размерных характеристик поистине огромен.

Алюкобонд

Алюкобонд (Alucobond) – композитный материал, предназначенный для отделки фасадов. Алюминиевые композитные панели (АКП) состоят из тончайших листов алюминия, между которыми запрессован полимерный лист. Такой состав делает материал легким по весу. Алюминий имеет низкий удельный вес, пористая структура прослойки также не увеличивает общий вес изделий. Данные панели поступают на отечественный рынок из США и Китая и Германии. В последние годы их стали изготавливать и в России.

Сфера применения Алюкобонда

Применение алюминиевых композитных панелей Алюкобонд не имеет границ. Они используются для облицовки фасадов, для проведения внутренних отделочных работ. Эти панели можно встретить в общественных учреждениях, в частных домах, в современных бизнес-центров. Из такого материала получаются интересные внутренние перегородки, носящие декоративный характер. Простота в обработке и монтаже, позволяющая придать панелям практически любую форму, является основой безграничного применения данного отделочного материала. Его также используют в рекламных конструкциях, при облицовке павильонов.

Основные свойства

Выпуск панелей Алюкобонд идет сплошным полотном. Его впоследствии разрезают на фрагменты нужных параметров. Стандартные размеры панелей — 1200х2440х4. По толщине листы могут варьироваться от 2 до 6 мм. При необходимости на предприятии можно оформить индивидуальный заказ на размер панелей. Длину можно сделать до 6 метров, ширину – до 1,6 метра. Алюминиевый слой обычно имеет стандартную толщину 0,5 мм.

Панели Алюкобонд имеют ряд важных преимуществ:

- долговечность (гарантия – 25 лет);

- прочность;

- хорошая гибкость, способность быстро восстанавливать начальную форму;

- способность без изменений выносить любые воздействия атмосферы;

- богатая цветовая палитра;

- устойчивость к огню, к механическому воздействию;

- незначительный вес (5–8 кг в 1 м²);

- гладкая поверхность;

- шумоизолирующие свойства;

- устойчивость к коррозии;

- экологичность;

- оптимальное соотношение цены и качества.

Одно из достоинств данного отделочного материала – богатая цветовая гамма. Производятся панели оттенков «металлик» — 13 разновидностей, а также 15 матовых тонов. Есть расцветки «под натуральный камень» и «под дерево». На фото и видео можно познакомиться с имеющимися в продаже разновидностями.

Технические характеристики Алюкобонда

Данный облицовочный материал не обладает теплоизолирующими свойствами. У него иное предназначение. Основные параметры этих панелей способствуют выравниванию температуры внешнего и внутреннего листов алюминия. Главное предназначение материала – вентилируемые фасады, поэтому Алюкобонд создает эффективный теплообмен. Если такового не будет, то при нагреве на солнце листы могут подвергнуться деформации. Панели можно эксплуатировать при температуре от -50°С до +80°С.

Среди отдельных марок этих панелей есть стойкие к огню. Это марки А2, Plus, они имеет класс горючести Г1. Однако прочие марки, где в качестве наполнителя выступают обычные полимерные материалы, не обладают устойчивостью у огню, класс горючести бывает даже Г4. Это можно считать недостатком материала. Ведь материал не просто горит, он выделяет токсичные вещества, опасные для человека. Отзывы потребителей называют еще один «минус». Это сложность проведения ремонтных работ. Если нужно будет заменить одну панель, придется снимать и ряд соседних элементов.

О прочности материала говорят такие параметры:

- Модуль упругости при изгибе – 70 000 МПа;

- Предел прочности при изгибе – 125-240 МПа;

- Предел прочности при растяжении – 130 МПа;

- При разрыве удлинение – 5 %;

- Коэффициент звукопоглощения – 0,05;

- Звукопоглощение – от 21 до 27 дБ (в зависимости от толщины панели).

Хорошей звукоизоляции способствует многослойная структура материала. Благодаря этому, Алюкобонд не только защищает строения от воздействия звуков, но и снимает вибрацию.

Достойные технические характеристики позволяют использовать алюминиевые композитные панели без ограничений при возведении зданий различного назначения: жилого, производственного, общественного.

Технология производства и основные этапы

Производители выпускают композитные алюминиевые панели alucobond в виде листов стандартного размера или готовых кассет. Листам при монтаже требуется предварительная обработка: раскрой на карты заданного размера, сгибание, фрезеровка. Полученные заготовки также называются кассетами. Фабричные готовые изделия используются реже, поскольку стандартные размеры не всегда могут быть использованы в заданных фасадных решениях.

Технология производства Алюкобонда:

- подсушенный материал для полимерного наполнителя проходит через экструдер;

- расплавленная масса помещается между алюминиевыми лентами;

- прокатные валы формируют заготовку стандартных размеров без неровностей, с аккуратно обрезанными торцами;

- горячие цилиндры под давлением прочно соединяют элементы композитной панели, спекают алюминиевые ленты и полимер, а также дополнительно выравнивают изделия;

- композитная лента проходит участок охлаждения и финальную формовку;

- лицевая часть заготовки получает защитное покрытие;

- внутренняя часть изделия маркируется;

- готовая алюминиевая композитная лента нарезается на отдельные панели.

Отделка фасада алюкобондом

Композитные панели наподобие «алюкобонд» в наше время уже давно стали обычным явлением при использовании для облицовки зданий системами навесных фасадов. Многие строительные организации и строительные компании занимаются разработкой и реализацией своих собственных проектов, которые учитывают возможность использования технологий навесных фасадов. Согласно статистике, алюмокомпозитные материалы и керамогранитные плиты имеют примерно равные пропорции по популярности, как материалы для отделки фасадов.

Основные характеристики алюкобонда

Алюкобонд, который также называют алюминиевой композитной панелью, представляет собой соединенные друг с другом при помощи специального минерального или ПВХ-наполнителя два алюминиевых листа с полимерным покрытием. Панели из алюкобонда имеют достаточно низкий вес, всего от 5,5 до 7,5 кг/м. кв., а толщина листов достигает 4 мм.

Алюкобонд имеет сверхпрочный клеевой слой по всей своей поверхности, что позволяет обеспечить прочную связь алюминиево-магниевых листов в единое целое с целью предотвращения разрушения композита на торцевых поверхностях. Обычно производители предоставляют 25-летнюю гарантию на свой материал, гарантируя, что за это время этот материал не претерпит изменений оттенка и не потеряет степень блеска, как в результате воздействия ультрафиолетовых лучей, так и атмосферных явлений.

Поверхность алюкобонда не подвергается образованию трещин при формовании панелей, которые обладают идеально ровной и гладкой поверхностью. Он отлично выдерживает диапазон температур -50 до +80 градусов по Цельсию, отлично сопротивляясь механическим повреждениям, разрывам и давлению. Особые свойства этого материала позволяют применять его для отделки не только жилых, но также административных и промышленных объектов. Его полная пожаробезопасность позволяет использовать его для отделки зданий с повышенными требованиями к стандартам пожарной безопасности.

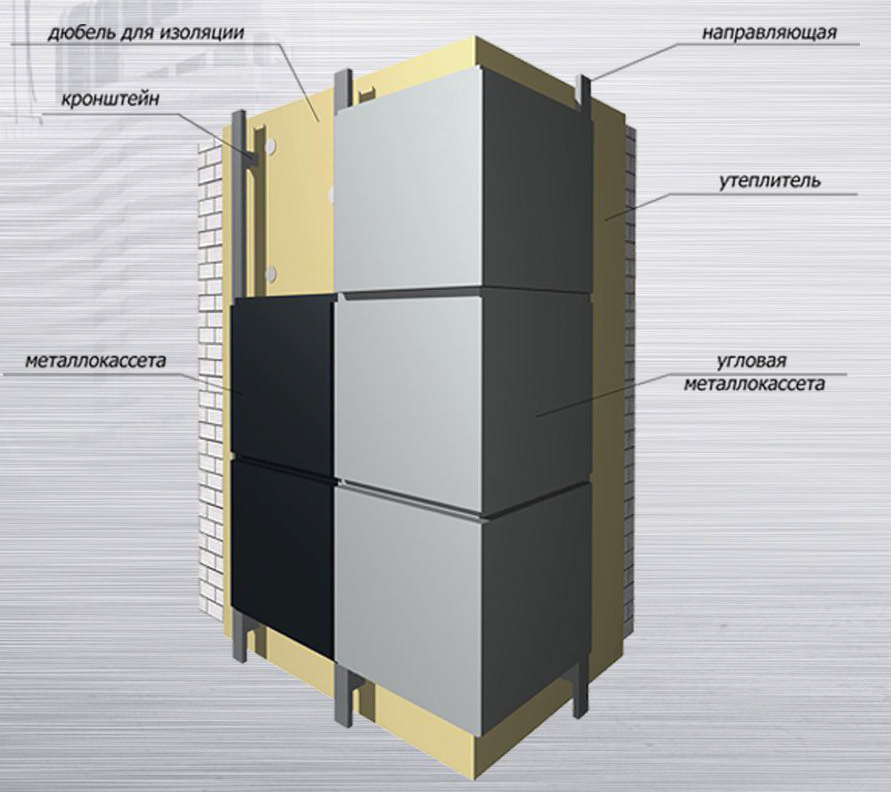

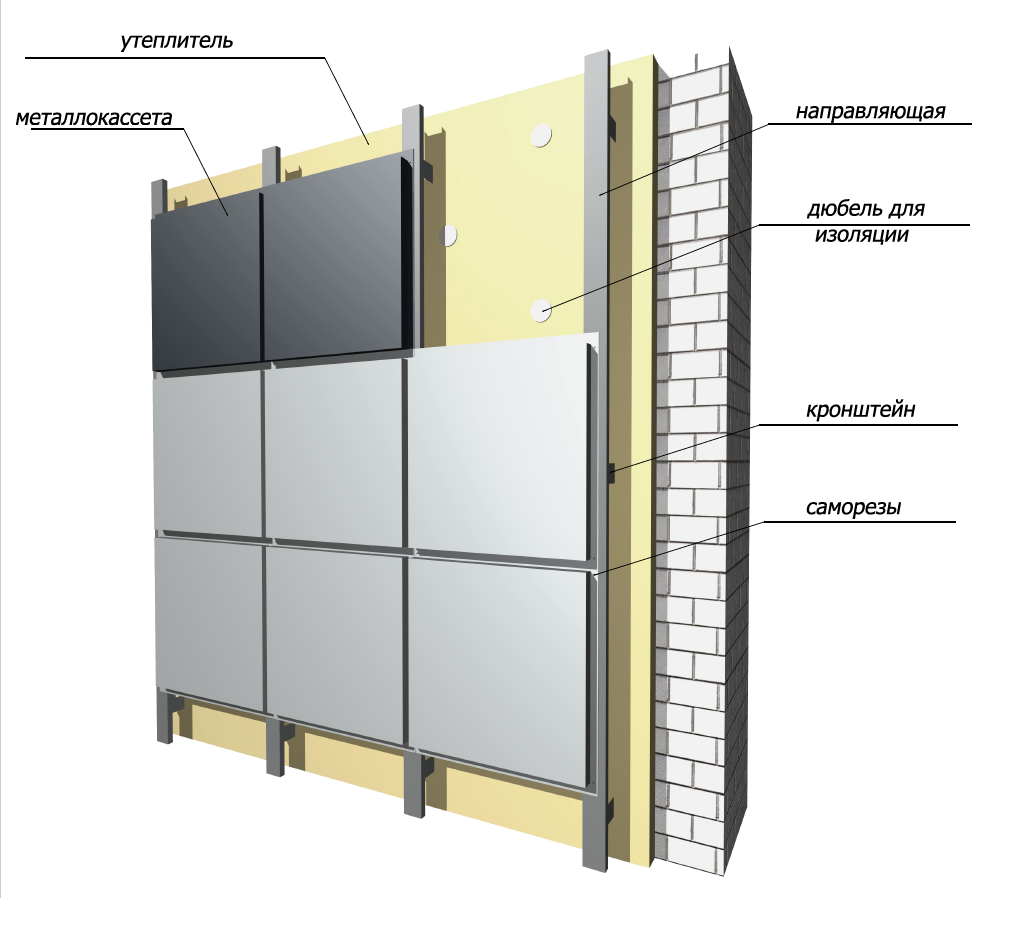

Монтаж вентилируемых фасадов из алюкобонда

Алюкобонд используют при монтаже систем вентилируемых фасадов. Этот тип фасадной отделки используется в ряде стран Европы уже на протяжении многих лет, но наибольшую популярность он имеет в Финляндии и Германии. В странах СНГ он появился не так давно и можно сказать, что он пока еще только осваивает наш рынок. Однако, несмотря на это он быстро завоевывает популярность.

Вентилируемый фасад применяет почти в любых климатических условиях, позволяя обеспечить хороший уровень защиты зданий. Алюкобонд также позволяет обеспечить разнообразный дизайн, как при использовании для отделки современных, так и исторических зданий.

Вентилируемый фасад с использованием алюкобонда, не только имеет довольно приемлемую стоимость, но также характеризуется простотой эксплуатации, что в целом имеет положительное влияние на его выбор многими домовладельцами и строительными компаниями.

В целом сам процесс монтажа алюкобонда не отличается от технологии установки любых других панелей из алюминиевых композитных материалов. Чтобы согнуть панель, следует сделать V-образные надрезы на его обратной стороне при помощи специальной дисковой пилы. Следует также быть внимательным и не испортить пластиковую прослойку, прорезав ее полностью. Допускается только разрез ее верхней части. Затем лист сгибается вручную без приложения особых усилий, с радиусом сгиба, на который влияют ширина фрезы и глубина пропила.

Для фрезеровки панели алюкобонда можно применять, как стендовую пилу со специальным устройством для фрезеровки, так и ручной фрезер.

Монтаж алюкобонда требует использования следующих элементов:

1. Алюминиевых или нержавеющих заклепок;

2. Анкерных болтов для крепления кронштейнов.

3. Тарельчатых дюбелей при использовании утеплителя;

Основными элементами подсистемы для монтажа алюкобонда являются кронштейны, представляющие собой металлическую подконструкцию с вертикальными или горизонтальными направляющими.

Список источников

- luchiefasady.ru

- www.atla.ru

Использование композитных алюминиевых изделий в фасадных работах

Инструменты и материалы

Панели и кассеты Алюкобонд можно монтировать самостоятельно. Если вы хотите справиться с фасадной отделкой своими силами, помимо облицовочного материала вам будут нужны:

| Иллюстрация | Материал для обшивки |

| Профиль фасадный. | |

| Кронштейны фасадные. | |

| Плитная теплоизоляция. | |

| Ветрозащитная паропроницаемая мембрана. | |

Крепеж механический:

|

Инструментарий монтажника:

Для крепления на саморезы используем шуруповерт

- Перфоратор;

- Дрель;

- Набор сверл и буров по металлу, бетону и кирпичу;

- Шуруповерт;

- Уровень;

- Пила для резки панелей и кассет (дисковый или торцевой фрезер);

- Ножницы по металлу для точной подгонки;

- Нож для резки утеплителя.

Для фасадных работ желательно использовать леса, позволяющие перемещаться вдоль всей отделываемой поверхности

Кроме того, обязательно нужны будут строительные леса или хотя бы передвижной стеллаж. Это обусловлено спецификой фасадных работ.

Технология обшивки фасада кассетными изделиями

Общая схема фасадной обшивки с использованием композитных кассет

Ответ на вопрос о том, как работать с Алюкобондом, зависит от типа используемых изделий. Ровные панели монтируются, как и любой материал для обшивки. А вот технология монтажакассет имеет свои особенности.

Работы выполняем по такой схеме:

| Иллюстрация | Монтажная операция |

| Установка кронштейнов. На стену по разметке устанавливаем кронштейны, каждый из которых фиксируем анкером с металлической раскрывающейся гильзой. Для снижения теплопроводности под основание кронштейна стоит подложить прокладку из паронита или аналогичного материала. | |

| Установка теплоизоляции. Поверх кронштейнов укладываем слой волокнистого теплоизоляционного материала (минеральная вата). Прорези в утеплителе делаем монтажным ножном или специальной пилой. Также инструкция и рекомендует уложить поверх теплоизоляции гидроизоляционную ветрозащитную мембрану с хорошей паропроницаемостью. | |

| Механическая фиксация утеплителя. Фиксируем теплоизоляционный материал дюбель-зонтами с широкой горловиной. Каждый дюбель закрепляем гвоздем или стопорным шурупом. | |

| Монтаж вертикальных профилей. Поверх слоя теплоизоляции устанавливаем вертикальные профили. Для крепления профиля к кронштейну можно использовать саморезы либо заклепки. Кассеты можно крепить и на стандартный профиль, но лучше всего использовать специальные изделия с крепежной системой. | |

| Установка кассет. Кассеты из алюминиевого композита прикладываем к профилям и выравниваем по уровню. | |

| Начальная фиксация. Углы кассет закрепляем на профиле, используя саморезы по металлу с буром. При фиксации следим, чтобы шляпка крепежа не проминала защитный слой. | |

| Установка креплений. Опорную пластину, находящуюся внутри профиля, поднимаем с помощью отвертки и заводим за зацеп кассеты. | |

| Фиксация крепления. Саморезом фиксируем опорную пластину в нужном положении. Так она снимает часть нагрузки с угловых креплений кассеты. | |

| Установка следующих деталей. Соседние кассеты монтируем рядом с уже установленными. При выравнивании обязательно выдерживаем одинаковый зазор между элементами обшивки. |

После отделки всего фасада и завершения комплекса работ нужно снять с кассет и панелей защитные пленки. Желательно сделать это в течение месяца, поскольку при более длительной выдержке есть риск полной полимеризации клея. Счистить, конечно, можно будет и потом, но трудозатраты возрастут в разы.

Так выглядит обшитая поверхность

Размеры материала

Панели алюкобонд plus максимальной ширины —1,5 метра. Это на 50 сантиметров больше минимума — 1 метра. Такова ширина первого типа панелей В2. Второй тип блоков в ширину равен 1,25 метра. Алюкобонд А2 в ширину бывает 1,25 метра. Предполагается еще полутораметровый размер, но в продаже он встречается редко.

Стандартной длиной алюкобонда являются 2,4—5 метров. Впрочем, на фасадах часто встречаются нетипичные плиты. Это связано с нюансами изготовления алюкобонда. Его производят сплошной лентой. Остается разрезать ее по желанию заказчика. Длину подбирают в соответствии с конкретным проектом здания.

Размеры алюкобонда, хоть и вариативные, но не «резиновые». Максимальная длина, при которой плиты сохраняют технические характеристики, — 6 метров. Ширина блоков не может быть больше 160-ти сантиметров.

Виды алюкобонда

Алюкобонд — композитные панели, выпускаемые под тремя маркировками. Первая — В2. Не нужно путать с В1. Так помечается первая группа воспламеняемости. У панелей В2 воспламеняемость 4-ой группы, то есть самой высокой. Категории регламентированы ГОСТом 30402-96.

Панели 4-ой группы воспламеняемости легко вспыхивают. Алюкобонд В2 еще и горит быстро. В маркировке это отмечено знаком Г4. Это высшая группа горючести. Дымообразование панелей категории равно 3-м. Коэффициент образования дыма превышает 500 единиц. Д3 — высшая группа дымообразования.

Еще у алюкобонда В2 минимальный предел прочности на изгиб, равен 125-ти МПа. Ширина панелей тоже минимальная, как и цена. Последний фактор делает алюкобонд В2 популярным при бюджетных закупках.

Следующая марка панелей — А2. Ее класс выше. Группы воспламеняемости, горючести и дымообразования первые. Г1 — минимальный показатель. Есть еще вовсе негорючие материалы. Их помечают аббревиатурой НГ. Однако среди панелей алюкобонд таковых нет.

Предел прочности на изгиб у панелей А2 аналогичен показателю алюкобонду В2. Толщина блоков тоже идентична, равна 3-м или 4-м миллиметрам. А вот удельный вес алюкобонда А2 на 1,4 килограмма на квадратный метр больше по сравнению с 4,5 кило у В2. Это при 3-миллиметровой толщине. Если панели 4-миллиметровые, удельный вес на квадрат равен 7,6 у А2 и 5,5 у В2.

Третий вид композитной панели — plus. Выпускается в максимальной толщине. Удельный вес квадратного метра равен 7,3 кило. Предел прочности панелей на изгиб равен 240-ка МПа. Впрочем у 4-миллиметрового алюкобонда В2 и А2 показатель такой же. Горючесть и воспламеняемость алюкобонда plus минимальна. Однако класс дымообразования у панелей 2-й. Почему же блоки называются plus? Дело в размерах .

Программа поставок

ALUCOBOND A2Толщина: 3/4mm

| Ширина | 1000 | 1250 | 1500 | 1575 | 1650 |

|---|---|---|---|---|---|

| Длина | 2000-6800 | 2000-6800 | 2000-6800 | 2000-6800 | 2000-6800 |

| Однотонные цвета | |||||

| Цвета металлик | |||||

| Спектральные цвета | |||||

| Эффект анодирования | |||||

| Натуральный алюминий * | |||||

| ALUCOBOND Legno – premium wood | |||||

| Vintage | |||||

| Façade design –Индивидуальная отделка | |||||

| Urban | |||||

| Terra | |||||

| Rocca | |||||

| Вальцованная поверхность |

* Исключение: ALUCOBOND naturAL Reflect доступен только в версии ALUCOBOND PLUS (Ширина 1 250 мм).

Допуски

Толщина: ± 0,2 мм( Вальцованная поверхность | Одностороннее покрытие с обжигом | Анодирование )Ширина: — 0 / + 4 ммДлина: 2000 — 4000 мм; — 0 / + 6 ммДлина: 4001 — 6800 мм; — 0 / + 10 мм

Цвета и поверхности

Прочие цвета и поверхности по запросу.Для них определены минимальные количества.

Что такое алюкобонд? Описание, особенности, виды, применение и цена алюкобонда

Алюкобонду 50. Материал изобрели в 1968-м году в Германии. Проект совместный. Работали инженеры Alusuisse и BASF. Собственно, названия фирм и составили основу имени нового материала. В производство он поступил в 1969-м. К 1986-у продажи в Европе позволили открыть вторую заводскую линию.

К концу 20-го века ежегодно реализовывали 80 миллионов квадратных метров алюкобонда. Производство, кроме Германии, базируется еще в Швейцарии, Китае, США, Франции и России.

На территории Федерации алюкобонд выпускается под маркой «Алюком». Производство открыто в 2005- году группой компаний «Ташир». Заводские мощности расположились в Калуге и Красноярске.