Коррозия металла и способы защиты от нее

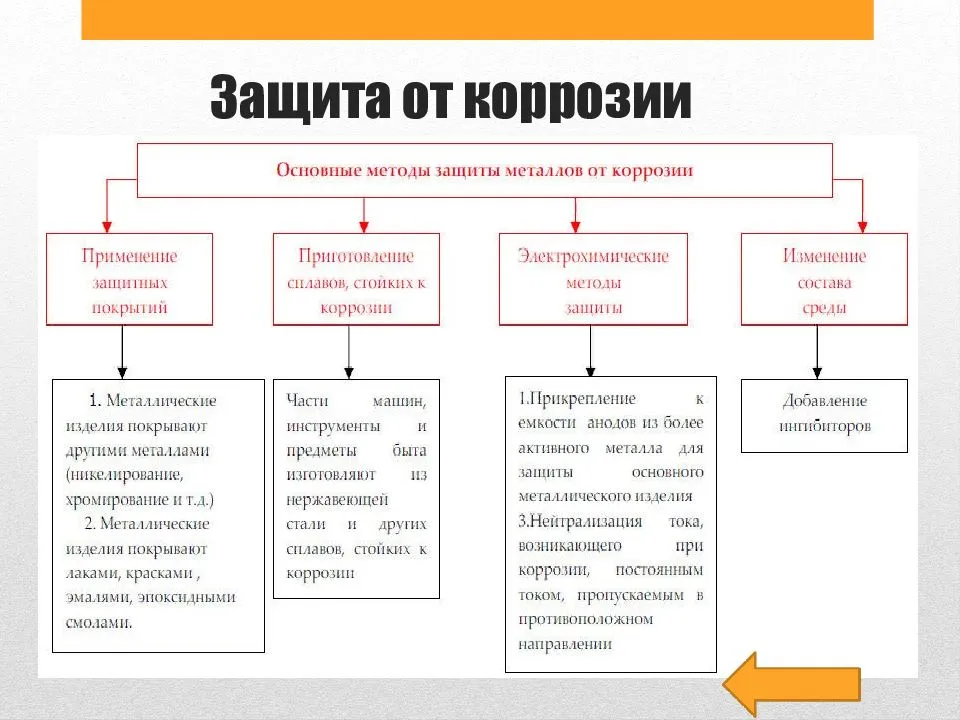

Ученые и инженеры разработали множество способов защиты металлических конструкций от коррозии.

Промышленные

Промышленные методы защиты металлических изделий подразделяются на ряд направлений:

- Пассивация. При выплавке стали в ее состав добавляют легирующие присадки, такие, как Cr, Mo, Nb, Ni. Они способствуют образованию на поверхности детали прочной и химически стойкой пленки окислов, препятствующей доступу агрессивных газов и жидкостей к железу.

- Защитное металлическое покрытие. На поверхность изделия наносят тонкий слой другого металлического элемента — Zn , Al, Co и др. Этот слой защищает железо о т ржавления.

- Электрозащита. Рядом с защищаемой деталью размещают пластины из другого металлического элемента или сплава, так называемые аноды. Токи в электролите текут через эти пластины, а не через деталь. Так защищают подводные детали морского транспорта и буровых платформ.

- Ингибиторы. Специальные вещества, замедляющие или вовсе останавливающие химические реакции.

- Защитное лакокрасочное покрытие.

- Термообработка.

Порошковая покраска для защиты от коррозии

Способы защиты от коррозии, используемые в индустрии, весьма разнообразны. Выбор конкретного метода борьбы с коррозией зависит от условий эксплуатации защищаемой конструкции.

Бытовые

Бытовые методы защиты металлов от коррозии сводятся, как правило, к нанесению защитных лакокрасочных покрытий. Состав их может быть самый разнообразный, включая:

- силиконовые смолы;

- полимерные материалы;

- ингибиторы;

- мелкие металлические опилки.

Отдельной группой стоят преобразователи ржавчины — составы, которые наносят на уже затронутые коррозией конструкции. Они восстанавливают железо из окислов и предотвращают повторную коррозию. Преобразователи делятся на следующие виды:

- Грунты. Наносятся на зачищенную поверхность, обладают высокой адгезией. Содержат в своем составе ингибирующие вещества, позволяют экономить финишную краску.

- Стабилизаторы. Преобразуют оксиды железа в другие вещества.

- Преобразователи оксидов железа в соли.

- Масла и смолы, обволакивающие частички ржавчины и нейтрализующие ее.

Грунт-преобразователь ржавчины

При выборе грунта и краски лучше брать их от одного производителя. Так вы избежите проблем совместимости лакокрасочных материалов.

Виды коррозии

За всё время работы с металлическими изделиями, люди выделили несколько видов коррозии металла:

- Почвенная — тип коррозии, которая поражает конструкции, находящиеся в земле. Из-за особенного состава грунта, наличия грунтовых вод, происходят химические процессы, вызывающие появление ржавчины.

- Атмосферная — процесс окисления, протекающий в ходе контакта водяных паров воздуха с металлической поверхностью. Чем больше вредных веществ в воздухе, тем быстрее появиться коррозия.

- Жидкостная — такому виду коррозии подвержены металлоконструкции, находящиеся в воде. Если в жидкости содержится соль, процесс разрушения материала будет протекать быстрее.

Выбор антикоррозийного состава зависит от того, в какой среде будет эксплуатироваться металлическая деталь.

Как защитить металлы от коррозии

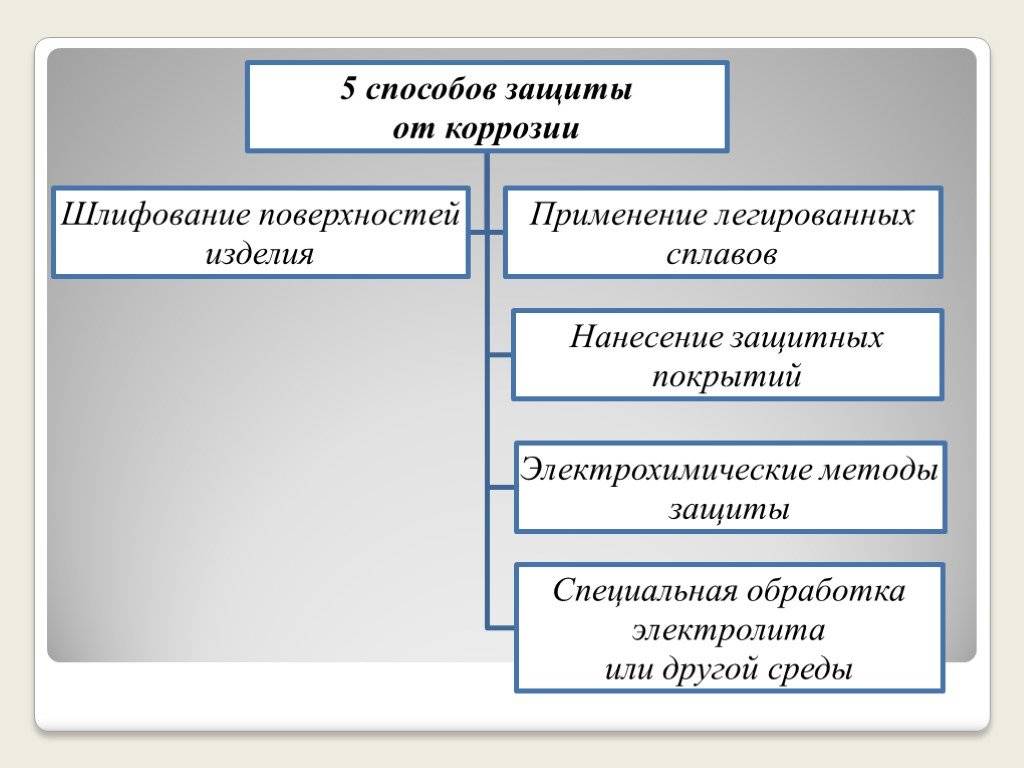

От коррозии можно и нужно защищаться. Чтобы уберечь металлы от этой реакции, их покрывают защитными материалами, обрабатывают электрохимическими методами, шлифованием и т. д. Рассмотрим все эти способы подробнее.

Способ № 1. Защитные покрытия.

Для защиты от коррозии металлические изделия покрывают другим металлом, т. е. производят никелирование, хромирование, цинкование, лужение и т. д. Еще один вариант защиты — покрыть поверхность металла специальными лаками, красками, эмалями.

Способ № 2. Легирование.

Легирование — это введение добавок, которые образуют защитный слой на поверхности металла. Например, при легировании железа хромом и никелем получают нержавеющую сталь.

Способ № 3. Протекторная защита.

Протекторная защита — это способ уберечь металл от коррозии, при котором металлическое изделие соединяют с более активным металлом. Этот второй металл в итоге и разрушается в первую очередь.

Способ № 4. Электрохимическая защита.

Чтобы защитить металлы от электрохимической коррозии, нейтрализуют ток, который возникает при ней. Это делают с помощью постоянного тока, который пропускают в обратном направлении.

Способ № 5. Изменение состава среды путем добавления ингибиторов.

Для защиты от коррозии используют специальные средства, которые ее замедляют — ингибиторы. Они изменяют состояние поверхности металла — образуют труднорастворимые соединения с катионами металла. Защитные слои, образованные ингибиторами, всегда тоньше наносимых покрытий.

Способ № 6. Замена корродирующего металла на другие материалы: керамику и пластмассу.

Способ № 7. Шлифование поверхностей изделия.

Краска для защиты металла: особенности и этапы нанесения

Химтраст производит краски, которые обеспечивают надежную защиту поверхности металла от коррозии.

«Эмаль ПФ-115» и «Грунт ГФ-021» рекомендуем использовать в комплексе для эффективного антикоррозионного действия, снижения расхода, прочного покрытия. Рассмотрим пошагово технологию нанесения.

Поверхность тщательно очищаем от загрязнений, обезжириваем при необходимости.

«Грунт ГФ-021» перемешиваем в течение 5 минут на скорости 300–450 об/мин миксером со спиралевидной насадкой, уделяем внимание области на дне, у стенок тары. Для обеспечения рабочей вязкости разбавляем состав уайт-спиритом, сольвентом или их смесью в пропорции 1:1.

Наносим «Грунт ГФ-021» в два мокрых слоя по 25–35 мкм кистью, валиком, шпателем, аппаратом безвоздушного распыления

Время межслойной сушки — 2 часа при температуре 25 °С.

Чтобы «Эмаль ПФ-115» выполнила функцию защиты металла от коррозии, обеспечиваем материалу рабочую температуру — 15–25 °С. Перемешиваем состав миксером со спиралевидной насадкой на скорости 300–450 об/мин. Разбавляем при необходимости до обеспечения рабочей вязкости уайт-спиритом, сольвентом или их смесью в соотношении 1:1 по массе.

Наносим «Эмаль ПФ-115» в два мокрых слоя по 25–35 мкм кистью, валиком, шпателем, аппаратом безвоздушного распыления. Время межслойной сушки — 2 часа при температуре 25 °С.

Важно! Не используйте материал, если обнаружили, что упаковка негерметична, повреждена или истек срок годности состава.

|  |

Грунт-эмаль «Химтраст Антикор 3 в 1» — модифицированный состав, который не требует нанесения дополнительного грунтовочного слоя. Состав колеруется по стандартному каталогу RAL.

«Антикор 3 в 1» наносить можно безвоздушным и пневматическим распылением, кистью или валиком на заранее очищенную, обезжиренную поверхность металла в 2–3 слоя. Допустимо нанесение грунт-эмали на плотно сцепленные остатки ржавчины — до 70 мкм, остатки старого покрытия, плотно сцепленные с металлом.

Интервал межслойной выдержки — 1,5 часа при температуре (20±2) °С. Толщина готового покрытия после нанесения не должна превышать 120 мкм. При необходимости состав можно разбавить ксилолом или толуолом, но не более 10 % от массы грунт-эмали. Финишное покрытие после полимеризации — однородное полуглянцевое. Допустимый температурный диапазон эксплуатации от −40 °С до +140 °С.

Мы провели испытания методом А по ГОСТ 9.403–80 «Методы испытаний на стойкость к статическому воздействию жидкостей» для состава «Антикор 3 в 1», чтобы оценить стойкость к воздействию воды, раствора соли, масел. Время, в течение которого образцы подвергались испытаниям: 24 часа. Для погружения образцов подготовили 4 вида растворов:

- вода дистиллированная по ГОСТ 6709–72;

- натрий хлористый по ГОСТ 4233–77, 3%-й раствор;

- минеральное масло по ГОСТ 20799–88;

- трансформаторное масло.

Смотрите на видео результаты испытания и правильную технологию нанесения «Антикор 3 в 1».

При выборе материалов для защиты поверхности металла от коррозии ориентируйтесь на качественные характеристики состава:

|

|---|

Современные лакокрасочные материалы — превентивная мера по защите металлов и сплавов от коррозии. Эффективность окрашивания зависит от качества материалов и подготовки поверхности — на субстрате металла должны отсутствовать дефекты, загрязнения в области сварочных швов, завернувшиеся корки, окалина.

Материалы поставляем в металлических ведрах 20 кг. Продукция всегда в наличии к заказу. Доставляем материалы во все регионы России и СНГ. Действует скидочная программа.

Такие металлы подвергаются коррозии

Среди металлов встречаются различные виды. Чаще всего для созданий каких-либо предметов или объектов применяется железо. Именно из него изготовляется в двадцать раз больше изделий и объектов, чем из других металлов вместе взятых. Данный металл стали использовать активнее всего в промышленности в конце 18 начале 19 веков. Именно в этот период был построен первый чугунный мост. Появилось первое морское судно, для изготовления которого была использована сталь.

В природе самородки железа встречаются в редких случаях. Многие люди считают, что данный металл не является земным, его относят к космическим или метеоритным. Именно он является наиболее подверженным к образования коррозии.

Также есть и другие металлы, подверженные коррозии. Среди них выделяются медь, серебро, бронза.

Виды коррозии металлов

Коррозионные процессы различаются по характеру разрушения, механизму протекания процесса, типу агрессивной среды, вызывающей коррозию.

Характер разрушения

По этому признаку выделяют следующие типы коррозии:

- Сплошная – равномерная или неравномерная. Затрагивает равномерно всю поверхность металлоизделия или конструкции.

- Местная. Поражаются отельные участки поверхности.

- Питтинг-коррозия (точечная). Поражения – отдельные, глубокие или сквозные.

- Межкристаллитная. Разрушающиеся области располагаются вдоль границ зерен.

Механизм протекания коррозии

Основные типы коррозии – химическая и электрохимическая. Химические коррозионные процессы протекают в результате химреакций, при которых разрушаются металлические связи, а образуются новые – между атомами металла и окислителя. Химическая коррозия возникает при контакте металлов и сплавов со средами, не проводящими электрический ток. Она может быть жидкостной и газовой.

- Газовая коррозия протекает в агрессивных газовых и паровых средах при отсутствии сконденсированной влаги на поверхности металлоизделия или металлоконструкции. Она может стать причиной полного разрушения железа и сплавов на его основе. На поверхности алюминия и алюминиевых сплавов в газовых средах образуется защитная пленка, защищающая их от коррозии. Примеры газов, которые становятся причиной возникновения химических коррозионных процессов: кислород, диоксид серы, сероводород.

- Жидкостная коррозия протекает при контакте металлической поверхности с жидкими неэлектролитами – нефтью и нефтепродуктами. При наличии даже небольшого количества воды этот химический процесс легко превращается в электрохимический.

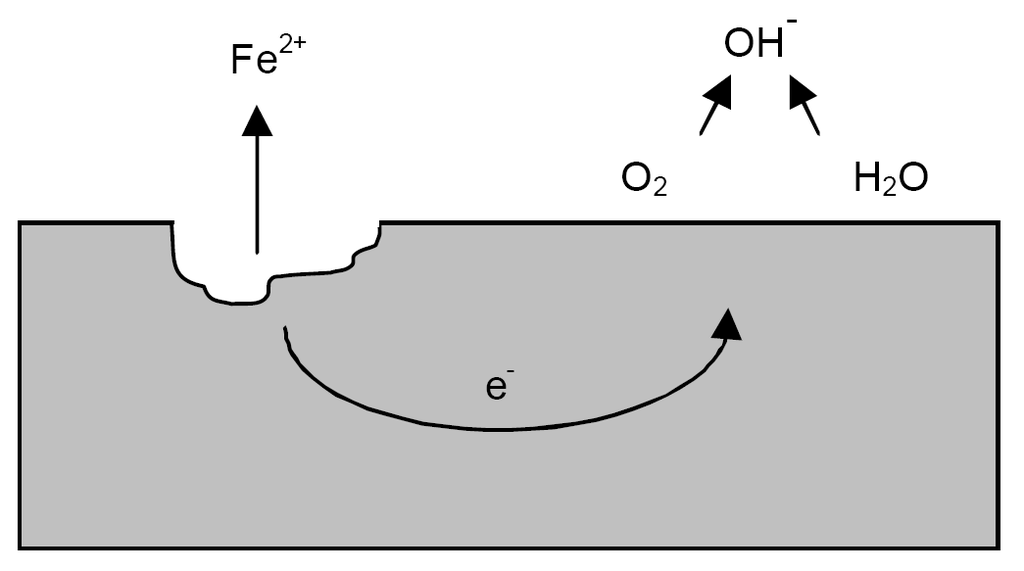

Электрохимическая коррозия возникает при контакте металлов и сплавов с жидкостями-электролитами вследствие протекания двух взаимосвязанных процессов:

- анодный – ионы металла переходят в раствор электролита;

- катодный – электроны, которые образовались на стадии анодного этапа, связываются частицами окислителя.

В зависимости от среды, в которой протекают электрохимические коррозионные процессы, различают следующие типы коррозии:

- Атмосферная. Самая распространенная. Протекает в условиях атмосферы или другого влажного газа.

- В растворах электролитов – кислотах, щелочах, солях, обычной воде.

- Почвенная. Скорость процесса зависит от состава грунта. Наименее агрессивны песчаные почвы, наиболее – кислые почвы.

- Аэрационная. Ее вызывает неравномерный доступ воздушной среды к разным частям изделий и конструкций.

- Биологическая. Ее провоцируют микроорганизмы, которые в результате жизнедеятельности вырабатывают углекислый газ, сероводород и другие газы, вызывающие коррозионные процессы.

- Электрическая. Возникает из-за блуждающих токов, которые появляются при эксплуатации электротранспорта.

Общий вывод! Коррозионные процессы активнее всего развиваются на поверхностях, удобных для отложения пыли, осадков, плохо обдуваемых воздушными струями. Поэтому они подвержены застою воздуха, накоплению и длительному сохранению на поверхности влаги.

Принцип действия электрохимзащиты

Чтобы защитить газопровод от коррозии, нужно создать катодную реакцию и исключить анодную. Для этого на защищаемом трубопроводе принудительно создается отрицательный потенциал.

Принципы построения локальной катодной защиты

Принципы построения локальной катодной защиты

В грунте размещают анодные электроды, подключают отрицательный полюс внешнего источника тока непосредственно к катоду – защищаемому объекту. Для замыкания электрической цепи, положительный полюс источника тока соединяется с анодом – дополнительным электродом, установленным в общей среде с защищаемым трубопроводом.

Анод в данной электрической цепи выполняет функцию заземления. За счет того, что анод имеет более положительный потенциал, чем металлический объект, происходит его анодное растворение.

Процесс коррозии подавляется под воздействием отрицательно заряженного поля защищаемого объекта. При катодной защите от коррозии, процессу порчи будет подвергается непосредственно анодный электрод.

Для увеличения срока эксплуатации анодов, их изготавливают из инертных материалов, устойчивых к растворению и другим воздействиям внешних факторов.

Коррозия некоторых металлов

Коррозия меди

Коррозия меди – это ее разрушение под влиянием окружающей среды. Медь в разных концентрациях в других металлах имеет широкое применение в массе отраслей промышленности всего мира. Медь используется в строительстве в связи с максимальной коррозионной устойчивостью этого металла и ее высокой степенью теплопроводности.

Коррозия железа

Окислительная реакция во время коррозии железа проходит путем прохода электронов на окислитель. Продукт коррозии этого вида металла — ржавчина. На практике вы можете видеть ржавчину с достаточно разнообразной гаммой оттенков — от темно-красного и до светло-оранжевого, либо практически черного оттенка.

Влияние коррозии на алюминий

Коррозия алюминия наблюдается во многих средах и может не проходить лишь в тех случаях, в которых на верхней части металла образовалось защитное покрытие.

Важно помнить, что щелочи способны быстро растворить защитную пленку алюминия, который начинает свою реакцию с водой. В итоге металл обычно растворяется в среде с выделением большого количество водорода

Таким образом проходит «коррозия алюминия и его сплавов» в природе.

Что происходит с металлом в процессе коррозии

Поверхность металлических объектов в химически или электрически активной среде постепенно разрушается, окисляясь и теряя частицы металла. Их замещение на более хрупкие окислы приводит к потере прочности, изменению эксплуатационных характеристик объекта.

Под действием электролитов (конденсат, дождевая вода и снег, морская и речная, озерная вода, растворы щелочей и кислот, жидкости с высоким содержанием солей) на поверхности металла образуются так называемые гальванические элементы. В зависимости от химического потенциала соприкасающихся материалов металл быстрее или медленнее растворяется. Особенно сильно воздействие коррозии на границе двух металлов – например, в местах установки заклепок на металлический лист или по сварочным швам.

При химической коррозии электрических процессов нет, идет прямое окисление металла атмосферным (или находящимся в газовой, жидкой среде) кислородом. Так, например, образуется окалина при нагреве железистых сплавов до высоких температур (например, во время ковки).

На фото слева – часть кованого ножа, еще не очищенного от окалины, справа – уже отшлифованная.

Отдельно стоит рассмотреть процесс так называемой питтинговой коррозии (язвенной). Этот термин связан с англоязычным понятием pitting, от pit — покрывать(ся) ямками, язвами. В процессе такого разрушения на поверхности металла образуются вначале мелкие, точечные ямки и полости, которые затем разрастаются в глубь массива.

Первичные нарушения целостности наблюдаются в тех местах, где на поверхности металлической детали есть микроповреждения – выход на поверхность зерен, микротрещин, пор, различных включений. Очень часто причиной начала язвенной коррозии являются остатки прокатной окалины, не полностью удаленной при механической обработке и/или нанесении защитного слоя.

Химическая обработка стали

Этот способ основан на удалении ржавчины под воздействием химически активных веществ. Одним из родственных видов обработки является электрохимический. Составы наносят на поверхность с помощью кисточки либо распылением. Средства для удаления ржавчины делятся на две категории:

– смываемые. Недостатком таких составов является, то что при контактировании поверхности с водой могут возникнуть новые источники коррозии. Поэтому после промывки материал должен быть быстро и тщательно просушен и обработан антикоррозионными средствами;

– несмываемые. Их еще называют грунт-преобразователями. Полноценным грунтом продукт химической реакции назвать нельзя, но тем не менее такая обработка исключает последующую промывку, то есть обязательный контакт с водой полностью исключается.

- Хорошо снимает ржавчину водный 5% -ный раствор серной или соляной кислоты. Но в него обязательно добавляют ингибитор коррозии – вещество, замедляющее химическую реакцию. Чаще всего в качестве ингибитора применяют уротропин. Добавлять его надо в количестве 0,5 г на литр раствора. Без ингибитора использовать растворы кислот нельзя: в результате такой обработки растворится не только коррозия, но и материал.

- Интересный результат дает обработка металла ортофосфорной кислотой. Если на обрабатываемую поверхность нанести 15-30%-й раствор ортофосфорной кислоты, то под его воздействием ржавчина превратится в прочное покрытие. Это происходит потому, что в процессе химической реакции образуется ортофосфат железа, который создает на поверхности защитную пленку коричневого цвета. Для лучшего эффекта в раствор следует добавлять бутиловый спирт (4 мл на литр раствора) или винную кислоту (15 мл на литр раствора).

- Поверхности, сильно пораженные ржавчиной, обрабатывают смесью:

– молочная кислота – 50 г;

– вазелиновое масло (100 мл).

Под воздействием кислоты ржавчина превращается в растворимую в вазелиновом масле соль – лактат железа. Очищенную поверхность надо протереть ветошью, смоченной вазелиновым маслом.

Технология закалки стали – это непросто, однако научиться этому можно, если приложить максимум стараний и усилий. Усовершенствуйте свою баню при помощи металлической печки. Как сделать ее своими руками, читайте в этой статье.

Если вы владеете искусством холодной ковки, то вы можете открыть очень прибыльный бизнес. Интересные идеи есть в статье по https://elsvarkin.ru/prakticheskoe-primenenie/suveniry-i-ukrasheniya-iz-metalla-svoimi-rukami/ ссылке.

Защитные краски по металлу

Краски по металлу подразделяются на термоустойчивые, которые можно эксплуатировать при высоких температурах, и для обычного температурного режима до восьмидесяти градусов. Используют такие основные виды красок по металлу: алкидные, акриловые, эпоксидные краски. Существуют специальные антикоррозийные краски. Они двух- или трехкомпонентные. Их смешивают непосредственно перед употреблением.

Статья по теме: Предназначение ингибиторов коррозии и их основные виды

Преимущества ЛКП для металлических поверхностей:

- хорошо защищают поверхности от температурных перепадов и атмосферных колебаний;

- достаточно легко наносятся разными способами (кистью, валиком, при помощи краскопульта);

- большая часть из них-быстросохнущие;

- широкий диапазон цветовой гаммы;

- длительные эксплуатационные сроки.

Хорошо зарекомендовали себя молотковые краски, они не только надежно защищают изделие, но создают дополнительно декоративный эффект. Ржавеющий металл становится как новый.

Эпоксидные двухкомпонентные составы подходят для защиты металлических поверхностей, которые подвергаются повышенным механическим нагрузкам, в частность днище автомобилей.

Виды грунтовок и их свойства

Итак, грунтовки делятся на виды в зависимости от типа металла и свойств будущей краски. Есть универсальные грунты, которые подходят для всех видов, и специализированные, обеспечивающие надёжную защиту в каждом конкретном случае.

Фосфатирующие грунтовки для стали

Фосфатизацию металлических деталей делают в специальной ванной, но не всегда это технически возможно. Именно поэтому, в продаже можно найти протравочные грунты, которые фосфатируют металл и покрывают его плёнкой из поливилбутираля.

Перед прокраской в такую грунтовку добавляют ортофосфорную кислоту

Перед прокраской в такую грунтовку добавляют ортофосфорную кислоту

Эта грунтовка не нуждается в горячей сушке, поэтому ею можно обрабатывать детали собранных конструкций. Этот состав, за счёт своих протравочных свойств, позволяет окрашивать оцинкованный металл, который во всех остальных случаях быстро «сбрасывает» с себя любую краску.

Алкидный грунт для металла

Алкидные грунты считаются универсальными. Они уверенно защищают металл от ржавчины и годятся для последующего использования эмалей на алкидной основе.

Полимеры грунта заполняют все неровности поверхности и создают ровное покрытие

Полимеры грунта заполняют все неровности поверхности и создают ровное покрытие

Пассивирующие составы

Пассивирующие составы снижают электрохимическую активность металла и, за счёт этого, предотвращают его коррозию. Использование этих составов известно с древних времён, когда в красители добавляли свинцовый сурик, обладающий именно такими свойствами. Сурик формирует на поверхности оксидную плёнку, защищающую сталь.

Но теперь применение сурика запрещено, потому что он очень токсичен. На смену ему пришли пигменты на основе шестивалентного хрома

Но теперь применение сурика запрещено, потому что он очень токсичен. На смену ему пришли пигменты на основе шестивалентного хрома

Ингибирующие грунты

Это сравнительно новые составы, которые позволяют создавать комбинацию эмали и грунтовки, демонстрирующие отличные защитные свойства. Ингибиторы могут растворяться в воде или масле.

Самый популярный на сегодня состав имеет в своей основе хромовокислый гуанидин, который применяют в связке с фосфатом цинка

Самый популярный на сегодня состав имеет в своей основе хромовокислый гуанидин, который применяют в связке с фосфатом цинка

Из малорастворимых ингибиторов популярностью пользуется продукция ООО «Виктория» марок Гремируст и Корника.

Изолирующие грунты

Большинство изолирующих грунтов имеют эпоксидную основу. Они двухсоставные и смешиваются непосредственно перед нанесением. Исключение составляют автомобильные грунты, которые можно приобрести в форме аэрозолей.

Эпоксидный грунт обладает высокой адгезией и впечатляющей стойкостью к коррозии

Эпоксидный грунт обладает высокой адгезией и впечатляющей стойкостью к коррозии

Он даёт полностью непроницаемый слой покрытия, который не боится ни щелочей, ни кислот. Кроме того, такая грунтовка отлично выдерживает даже экстремальное механическое воздействие.

Грунтовки-протекторы

В таких составах содержится высокодисперсный цинк, в объеме примерно 80-90% от общей массы. Этот состав обладает меньшим электродным потенциалом, чем металлическая деталь, и, за счёт этого, является её защитой.

Для образования плёнки в протекторный грунт добавляют органосиликаты или алкидные смолы

Для образования плёнки в протекторный грунт добавляют органосиликаты или алкидные смолы

Такие грунтовки чаще всего применяют для обработки морских судов и других конструкций, эксплуатирующихся в водной среде.

Грунтовки-преобразователи ржавчины

Это, пожалуй, самый практичный вид грунтовок, который даёт возможность подготовить к покраске поверхности, уже тронутые коррозией. Химические элементы в их составе переводят оксиды железа в нерастворимые некоррозийные соединения.

Популярный преобразователь ржавчины «Химик»

Популярный преобразователь ржавчины «Химик»

Модификаторами в этом случае выступают дубильные вещества и различные вариации фосфорных кислот. Некоторые составы, например, СФ-1 от Браско Интер, даже способствует улучшению сварочных швов на металлах.

Лазерная очистка металла от коррозии

Кроме вышеописанных способов, существует еще один метод борьбы с коррозией металла. Он подразумевает использование лазерного оборудования. Это современная технология, которая характеризуется высокой скоростью проведения, качеством и эффективностью. Недостаток у нее только один — высокая стоимость, поэтому далеко не каждый может позволить себе ее применение. В силу высокой стоимости метода, он применяется для зачистки драгоценных металлов от коррозии и налета.

К преимуществам этого способа относятся следующие факторы:

- отсутствие выделения вредных веществ;

- автоматическое отключение лазерного луча;

- возможность работы с комбинированными материалами;

- высокая скорость и качество;

- отсутствие необходимости замены расходников.

Процедура очистки подразумевает воздействие лазерного излучения на участки, нуждающиеся в очистке от коррозии. Луч лазера воздействует исключительно на поверхности с загрязнениями. С чистых участков луч отражается, а поврежденные участки нагреваются, и тем самым осуществляется удаление с них налета.

При лазерном воздействии от нагревания происходит преобразование структуры, что вызывает в итоге отшелушивание налета. При увеличении мощности оборудования происходит процесс испарения налета. Оборудование способно нагревать заготовки до температуры в 16,5 тысяч градусов Цельсия. Процесс очистки выполняется в автоматическом режиме. Первоначально происходит сканирование рабочей поверхности, а затем фокусированный луч обрабатывает деталь.

Это интересно! Применение такого оборудования для домашнего использования является нерациональным за счет высокой стоимости.

Что такое коррозия

Коррозия — это самопроизвольное разрушение элементов, чаще всего металлов, под действием химического или физико-химического влияния окружающей среды.

Иными словами, из-за химического воздействия железо начинает ржаветь. Это весьма сложный процесс, который состоит из несколько этапов. Но суммарное уравнение коррозии выглядит так:

4Fe + 6H2O (влага) + 3O2 (воздух) = 4Fe(OH)3.

Часто под коррозией понимают химическую реакцию между материалом и средой либо между их компонентами, которая протекает на границе раздела фаз. Обычно это окисление металла. Например:

3Fe + 2О2 = Fe3O4;

Fe + H2SO4 = FeSО4 + Н2.

Некоторые металлы, даже активные, покрываются плотной оксидной пленкой при коррозии. Это одна из их характерных черт. Оксидная пленка не дает окислителям проникнуть в более глубокий слой и поэтому защищает металл от коррозии. Алюминий обычно устойчив при контакте с воздухом и водой, даже горячей. Тем не менее, если поверхность алюминия покрыть ртутью, то образуется амальгама. Она разрушает оксидную пленку, и алюминий начинает быстро превращаться в белые хлопья метагидроксида алюминия:

Коррозии подвергаются и многие малоактивные металлы. Например, поверхность медного изделия покрывается патиной — зеленоватым налетом. Это происходит потому, что на ней образуются смеси основных солей.

Методы защиты

Чтобы защитить металлические поверхности от образования коррозии, применяются разные методики. Каждая из них уникальна, имеет определенные особенности.

Нанесение защитного покрытия

Защитные покрытия могут быть двух видов — металлические, неметаллические. Виды неметаллических покрытий:

- Химический слой. Чаще это оксидные пленки, которые образуются на поверхности под воздействием пара, воздуха. Один из вариантов оксидирования — погружение деталей в раствор азотной кислоты, нагретой до 140°C.

- Лакокрасочные покрытия. Главный недостаток лакокрасочных покрытий — низкая устойчивость к перепадам температуры, механическому повреждению.

- Порошковые краски. Наносятся специализированным оборудованием в закрытых покрасочных камерах.

- Различные полимерные покрытия.

Нанесение порошковой краски (Фото: pixabay.com)

Легирование

К составу сплава добавляются разные легирующие добавки, которые изменяют свойства, технические характеристики материала, делают его устойчивым к разрушительному воздействию влаги.

Электрохимический метод

К металлической детали подключается источник тока. На поверхности материала образуется катодная поляризация, а ржавчина начинает разрушаться.

Покрытие металлами

Существуют разные способы покрытия металлом — термическая диффузия, металлизация, погружение в расплавленный металл, контактное осаждение.

Погружение в расплавленный металл

Специальная ванна заполняется расплавленным металлом с высокой устойчивостью к образованию коррозии. В емкость погружается деталь, которую нужно обработать.

Термическая диффузия

Термическую диффузию черных металлов чаще проводят с помощью цинка. Выполняется оно в газовой или паровой среде, при температуре до 850°C. Если обработка проходит в вакуумной среде, температура снижается до 250°C.

Металлизация

С помощью специального оборудование, которое создает мощную воздушную струю, на металлические поверхности наносится тонкий, равномерный слой расплавленного металла.

Контактное осаждение

Детали покрываются раствором солей железа или никеля. В результате обработки образуется прочная тонкая пленка. Контактное осаждение выполняется перед нанесением гальванического покрытия.

Этот метод защиты применяется реже других. Его малая популярность связан с нестабильностью, рядом сложностей. Метод подходит только для металлоконструкций, которые находятся в закрытом помещении. Внутри можно создать подходящую атмосферу (уровень влажности, температуру), при которой развитие коррозии будет невозможно.