Основные ошибки новичков при производстве арболитовых блоков своими руками

Все основные процессы и ключевые моменты мы разобрали. В этой статье подробно и пошагово расписано, как сделать арболитовые блоки своими руками и при следовании всем правилам, проблем не возникнет. Но новички, при отсутствии опыта, иногда допускают ошибки на разных этапах. Вот наиболее частые.

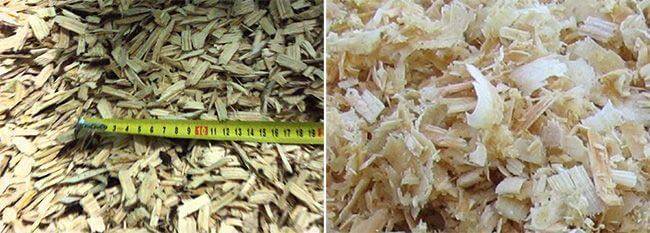

- Использование различных опилок и древесных отходов обработки лиственных деревьев. Это запрещено. Допускается только древесная щепа хвойных и твердолиственных пород. Вообще, некоторые фирмы однодневки могут использовать вместо щепы различный мусор и строительные отходы. Это приводит к ужасному качеству арболита, низкой плотности и общей ломкости материла. Относитесь внимательно к этапу изготовления или заказа щепы для будущих арболитовых блоков.

- Неверный подбор соотношения компонентов. Многие смешивают арболит «на глаз» не следя за точностью соотношения в составе щепы, цемента, песка, химических компонентов. Это как минимум приведет к неоднородности блоков и последующим проблемам с усадкой. Отмеряйте компоненты более наглядными способами (в зависимости от массы и объёма).

- Защита от грызунов. Арболит иногда является предметом атаки мышей и других грызунов. Для защиты, после возведения фундамента можно сделать полуметровую заливку около блоков или вплотную установить сетку.

- Отсутствие обивки на емкостях для придания формы. Некоторые новички пренебрегают данным шагом, что приводит к прилипанию части смеси, например, к стенкам ящика. Это даст в последствии неправильную форму блока и трудности с отделением материала от стенок. Используйте линолеум или цементный слой.

- Несоблюдение верной геометрии для каждого блока. Даже при допущении каких-либо ошибок в процессе придания формы, арболит легко пилится и делится на части. Чтобы избежать проблем в дальнейшем строительстве, не допускайте неровностей и деформации блоков, а при их наличии, дополнительно поработайте над формой.

При соблюдении всех правил, рекомендаций по соотношению компонентов, приданию верной формы, защите блоков от пересыхания, прилипания, грызунов и длительного воздействия солнечных лучей, вы сможете подготовить идеальный материал постройки дома из арболита. Он не будет сильно отличаться от заводского, имея те же преимущества и показатели плотности, веса, основные характеристики. Рекомендуется сразу приобрести все необходимое оборудование, в частности, бетономешалку и выбрать место для длительного выдерживания блоков.

Не беспокойтесь о безопасности, ведь все материалы экологически чистые и не токсичные. Запаситесь терпением, пусть готовые блоки полежат несколько недель для полного и окончательного скрепления. Сделав все правильно и выждав весь необходимый срок, можете смело приступать к строительству.

Оптимизация гранулометрического состава арболитовой смеси

Оптимизация гранулометрического состава заключается в правильном подборе древесной фракции щепы с соблюдением требований ГОСТа, а также при помощи комбинирования заполнителей стройматериала (в щепу добавляют немного песка, полистирола и прочих материалов). При комбинировании, добавленный в состав заполнителя материал позволяет немного уменьшить процент вредных для цемента веществ, не влияя на свойства материала. Щепы меньше, а значит сахаров меньше. Но при этом становится выше плотность арболита при добавлении, например, песка или хуже показатель экологичности, при добавлении полистирола.

Как изготовить арболитовые блоки собственными силами

Площадкой для изготовления таких блоков может быть приусадебный участок или гараж.

Подготовительный этап

Прежде всего, закупаем древесные отходы на ближайшей пилораме (минимальный размер щепы 4,0 х 5,0 х 0,5 см). Более мелкая не подходит, так как при замесе с цементом исчезает актуальность применения этого компонента. Далее поступаем так:

- складываем древесную щепу под навес и оставляем ее там на 2-3 месяца;

- обрабатываем известью, растворенной в воде (2 кг на 120 литров воды);

- периодически перемешиваем отходы (2-3 дня);

- оставляем на полную просушку;

- замешиваем арболитовый раствор.

Компоненты и пропорции смеси

Для приготовления 1 м2 смеси потребуются следующие составляющие:

- 300 кг заранее обработанного органического наполнителя;

- 300 кг цемента;

- около 400 литров воды;

- 20-30 кг модифицированных химических добавок.

Приготовить смесь можно в бетономешалке или любой подходящей емкости (например, в корыте).

Готовим форму для заливки

Для изготовления формы используем деревянные доски, которые обшиваем влагостойкой фанерой или листовым металлом. Дно покрываем линолеумом. Для того чтобы готовое изделие легко извлекалось из формы, рекомендуем предусмотреть в конструкции наличие ручек.

Совет! Форму перед заполнением раствором рекомендуется увлажнить водой.

Изготовление арболитовых блоков

Технология изготовления довольно проста:

- насыпаем щепу и модифицированные химические добавки в емкость;

- наливаем воду (не всю: чтобы только покрывала отходы);

- хорошо все перемешиваем;

- добавляем цемент и оставшуюся воду;

- опять тщательно перемешиваем;

- заполняем форму раствором (оставляем от верхнего края 3-4 см незаполненными);

- утрамбовываем;

- выдерживаем блок в форме в течение суток;

- извлекаем блок из формы и оставляем под навесом на 2-3 недели.

Производственный процесс создания

Для изготовления арболита употребляется древесная щепа, которую получают через метод дробления древесной массы. В итоге из дробильной машины выходят куски длиной 15−20 миллиметров, ширина которых примерно 10 и толщина 2, максимум 3 мм.

В производственных условиях это осуществляют специализированные приборы, быстро обрабатывающие нетоварную древесину, то есть сучки, ветки, верхней части поваленных деревьев, остатки деревоперерабатывающих заводов и фабрик.

Подходящее дерево

Для изготовления арболита подойдет далеко не каждый вид древесины. По большей части это, несомненно, хвойные породы. Но и они не все подойдут. Оптимальны для арболита — сосны, пихты и ели, при этом лиственница для таких задач совершенно не подходит.

Также хорошо себя зарекомендовали:

- осина;

- тополь;

- береза.

Полученная масса деревьев обязательно подвергается особой химической переработке. В структуре древесных пород присутствует большое количество растворимых в воде компонентов-сахароз, которые способны не только понизить эксплуатационные свойства самого исходного материала и значительно растягивают сроки окончательного схватывания цемента, но и смогут спровоцировать брожение в массе уже изготовленных блоков.

Все это в итоге закончится появлением пустот, набуханием поверхности и прочими неблагоприятными последствиями.

Процесс самостоятельного изготовления

Поскольку главный компонент — это древесная щепа, то начало процесса будет именно в ее самостоятельном приготовлении, причем больших масштабах. Это дело не очень-то простое, если в распоряжении нет специальной молотилки. Хотя умельцы из народа выискивают неординарные решения, проектируя такие конструкции собственными силами.

Далее непременно понадобится бетоносмеситель — ручным методом изготовить большое количество хорошей древесно-цементной раствора не выйдет. Заранее подготавливается нужное число форм. Их можно сделать из дерева (досок, широкой фанеры или ОСП), при этом желательно, если они окажутся разборными — это в несколько раз облегчит процесс распалубки. Как правило, создают продолговатую форму с границами, чтобы в нее одновременно надевать раствор на несколько штук.

Чтобы деревобетон не прилипал к поверхностям форм, изнутри их можно проложить линолеумом, можно старым.

Очередность производственных работ

В следующей очередности происходит изготовление арболитовых блоков:

- Подготавливают древесную массу. Очищают ее от инородных частиц. Их общий объем (включая листья, частицы коры, хвои) не должен быть выше 5%.

- Обрабатывают ее хлористым кальцием — это самое лучшее средство для подготовительной обработки щепы (1,5% раствора на 200 л воды и 1 м³ древесины).

- Освобождают щепу от растворенных сахаров. Наиболее простой прием — просто держать ее на улице и время от времени перемешивать. Если щепа не обработана хлор-кальцием, то на воздухе держат не менее 3 месяцев. Если обработана, то достаточно трех суток.

- После обрабатывают щепу известочным раствором. Он окончательно нейтрализует все химические частицы дерева, и придаст ему антисептические особенности.

- Стружку смачивают в составе гашеной извести (5−10%) на 3 часа. После этого ее загружают на сетку, чтобы позволить жидкости стечь. Влажная древесина уже не просушивается, а тут же применяется для последующего изготовления формирующей массы. Готовят смесь для формирования. Для этого в бетоносмесителе сперва мешают стружку с водой, в которую добавляют «жидкое стекло» (не больше 1% от всей массы раствора). Когда получится полужидкая консистенция, добавляют цемент (не менее М-400) и плавно увеличивают объем воды. Общее соотношение должно быть таким: 4 доли воды на 3 доли щепы и 3 доли цемента.

- Очередной шаг — формовка. Когда состав будет окончательно готов, формы требуется немного смазать жидким молочком цемента или техническим маслом. Далее выкладывают ее в формы слоями, постепенно в 3 или 4 захода с плотной утрамбовкой очередного слоя. Утрамбовывая, можно пару-тройку раз проткнуть состав длинным ножом или отверткой, чтобы упростить выход воздуха. Если хочется получить уже оштукатуренные блоки, то сверху оставляют около 20 мм свободного места и заполняют штукатурным раствором, ровняя поверхность шпателем или чем-нибудь подходящим.

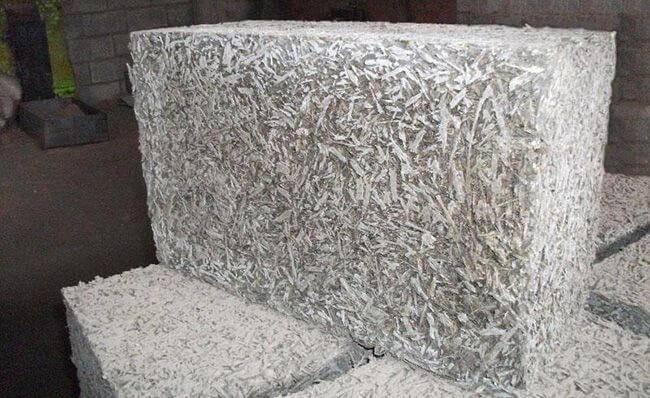

Состав и технология

Арболит, дома из которого массово строились уже 60 лет назад, принадлежит к семейству легких бетонов, к настоящему времени отвоевавших у кирпича значительную долю рынка. Это композитный (сложный по составу) материал, состоящий из следующих компонентов:

- Древесной щепы (измельченные хвойные опилки, дробленые стебли хлопчатника, стебли льна или конопли). Органическая часть является заполнителем и занимает 80-90% объема. Щепа имеет конкретную форму и размер, что отличает арболит от опилкобетона.

- Цемента. Минеральное вяжущее вещество. Чтобы блок был прочным, используется портландцемент марок M400-500.

- Добавок-минерализаторов. Они занимаются нейтрализацией сахара, присутствующего в древесине, и влияют на прочность арболита (улучшают схватывание щепы с цементом). Используется хлорид кальция, растворимое стекло, сульфат алюминия (последний является пищевой добавкой Е-520, которую активно применяют в кондитерской отрасли и на рыбоконсервных заводах).

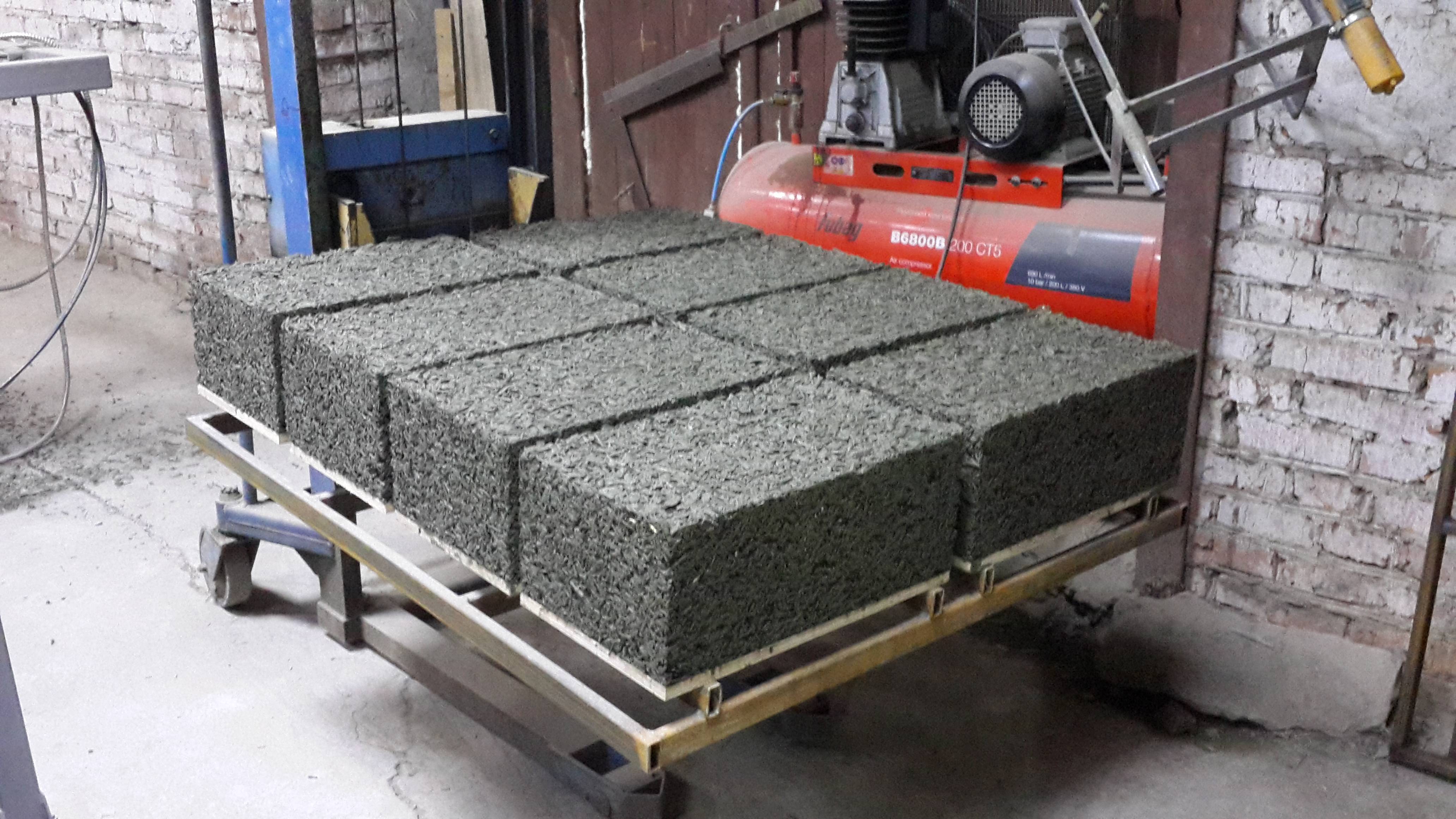

Вибропресс за работойИсточник plantu.ru Производство блоков ведется на автоматизированных линиях и разделяется на этапы:

- Подготовки. Щепа измельчается, вымачивается и обрабатывается химическим составом. Если щепа предварительно выдерживается на свежем воздухе 4-6 месяцев, добавки не нужны, сахар разрушается самостоятельно.

- Формовки. Необходимое, точно выверенное количество щепы и цемента смешиваются и формируются в блоки.

- Сушки. На вибропрессе блоки уплотняются, получают окончательную плотность и соответствующую ГОСТу геометрию.

Классификация

Из древобетона (другое название арболита) производятся блоки, панели и плиты. Согласно государственному стандарту, продукты из арболита не нуждается в дополнительном утеплении. Изделия различаются по плотности (процентному содержанию опилок), их классифицируют по назначению:

- Конструкционные. Применяют для строительства внешних стен.

- Теплоизоляционные. Для внутренних стен.

По габаритам блоки разделяют на: широкие, средние, узкие и соединительные. Помимо этого, элементы маркируются от 5 до 50 (показатель прочности).

Дом из арболита — быстро, дешево, энергоэффективноИсточник plantu.ru

Технические характеристики

Арболитовые блоки применимы во всех климатических зонах (здания из арболита есть не только в средней полосе, но и в Антарктиде, на полярной станции «Молодежная»). Такое многоцелевое использование стало возможным благодаря совокупности технических характеристик материала:

- Небольшому весу. Плотность конструкционных блоков 500-850 кг/м3, теплоизолирующих — до 500 кг/м3.

- Низкой теплопроводности. По параметру (0,11 Вт/(м*К)) превосходит дерево. Стена толщиной 0,3 м по способности сохранять тепло соответствует 0,6-0,7 м кирпича.

- Экологичности и биостойкости Арболит безопасен для здоровья человека; материал не гниет, в нем не заводится грибок и мыши.

- Огнестойкости. Материал выдерживает открытое пламя с температурой 1000°C до полутора часов, потом начинает тлеть.

- Звукоизоляции и паропроницаемости Структура блоков поглощает звуки и поддерживает естественную вентиляцию и регулировку влажности, что обеспечивает комфортный микроклимат в доме.

Сравнительная характеристика популярных строительных материаловИсточник kafmt.ru

Ошибки кустарного производства

Технологическая цепочка производства арболита описывается одной фразой: смесь бетона и щепы помещается в формы, и сушится без дополнительного нагрева (обжига). Внешняя простота обманчива. Отсутствие явных технологических заморочек подвигает домашних умельцев на самостоятельное изготовление арболитовых блоков. Решив сэкономить, гаражный производитель руководствуется такими заблуждениями:

- Подойдет любая щепа (даже опилки с пилорамы).

- Марка цемента влияет на прочность изделия незначительно.

- Смесь — бетонная, поэтому мешать ее можно в обычной бытовой мешалке, а минерализатором пренебречь.

- Без пресса можно обойтись или собрать своими руками.

- Форму легко соорудить из фанеры или пенобетона. Поскольку смесь получается густая, опалубку можно снимать сразу, а блоки досохнут под навесом или в сарае.

Проблемные зоны в кладке из кустарного арболитаИсточник optolov.ru

На выходе получается непрочный продукт, который крошится по граням и имеет нарушенные пропорции (не по ГОСТу). Кустарное производство, выбрасывающее на рынок тысячи кубометров низкокачественных блоков, дискредитирует промышленно произведенный материал. До тех пор, пока покупатель не увидит настоящие, крепкие и ровные изделия, он будет считать арболит никуда не годным материалом.

Создание материалов как бизнес

Основы

Перспективность этой отрасли обеспечивается двумя главными факторами: возрастание объемов индивидуального строительства и смена строительных материалов, особенно теплоизоляционных. Сегодняшние требования по утеплению зданий не могут быть удовлетворены обычным бетоном или кирпичом, а деревобетон отличается прекрасными теплоизоляционными свойствами.

- Самая простая технологическая линия состоит, по сути, из одного мини-станка по изготовлению щепы, бетономешалки и склада для готовой продукции. Для ее обслуживания потребуется помещение площадью в 100 кв. м и 3 рабочих. Производительность, конечно, невелика: 6,7 куб. м. Цена линии по производству арболита то есть всего «производства» – в пределах 45–75 тыс. р.

- Более дорогостоящая и эффективная линия включает конвейеры, бункеры, дозаторы, и, конечно, вибропресс или вибростол. Как правило, на этой же линии можно изготовлять опилкобетон и комбинированные блоки. Цена оборудования заметно выше, например: комплексная линия СГС-Л4 обойдется в 325 тыс. р.

Важным вопросом является расположение производства поближе к сырьевым источникам – древесной щепе и опилкам. Это существенно сокращает расходы на транспортировку и позволяет обходиться без обширного склада.

Бизнес-план

Бизнес-план на производство арболита состоит из нескольких статей:

- приобретение оборудование, например, той же линии СГС-Л4 – 325 тыс. р.;

- монтаж и наладка техники – 35–38 тыс. р.;

- для работы на таком участке потребуется бригада из пяти человек, расходы на зарплату зависят от региона;

- запас сырья – не менее чем на месяц. В среднем это составит 500–600 тыс. р.

Итого, затраты на организацию производства составят около 1 млн. р.

- Стоимость арболитового блока конструкционного по Москве и Московской области составляет 3000–4300 р. за куб м, производительность описанной линии -– 400 куб м. в месяц.

- Даже при половинной мощности, учитывая, что начинающему предпринимателю еще нужно найти постоянный рынок сбыта, за год линия произведет продукции на 7,8– 10,3 млн. руб.

Производство арболита – несложный с технологической точки зрения процесс. Наибольшую трудность здесь представляет собой подготовка сырья. А учитывая растущий спрос на строительные материалы с высокими теплоизоляционными показателями, производство арболита становится выгодным делом. Создать свой небольшой автоматизированный завод по производству арболита возможно даже с относительно небольшими затратами.

Правила строительства дома из арболита

Как видим, арболитовые блоки не создают сложностей в процессе строительства. Главное знать некоторые нюансы, которые коротко перечислим:

арболит гигроскопичен. Он в буквальном смысле боится постоянного воздействия воды. Это значит, что арболит нуждается в устройстве гидроизоляции;

обязательное обустройство цоколя высотой в 500-600 мм;

обязательный вынос кровли на 300-500 мм с целью защиты стены от воды;

арболит не дает усадку;

повышенные требования к пароизоляции (в помещениях с высокой влажностью);

арболитовые блоки низкой плотности (теплоизоляционные) допустимо использовать для строительства одноэтажных домов. При большей этажности обязательно наличие несущих конструктивных элементов способных выдержать вес перекрытия и конструкции. Проще использовать конструкционные блоки;

блок нуждается в увлажнении перед укладкой, иначе потянет в себя воду из раствора. Альтернатива – использование более жидкого раствора, но с ним сложно работать новичку;

для кладки используется классический цементный раствор или специальная смесь;

арболит плохо «дружит» с бетоном. Нужно либо использовать дерево, либо добавлять специальные добавки, способствующие быстрому схватыванию цемента;

плохо «дружит» с металлом. Требуется защита металла от коррозии;

может применяться для строительства бани;

арболит отлично режется, пилится, сверлится и держит в себе гвозди и саморезы;

обязательная внешняя и внутренняя отделка стены из арболита.

Необходимые материалы и инструменты

- Опилки.

- Цемент.

- Песок.

- Вода.

- Жидкое стекло.

- Сито.

- Бетономешалка.

- Формы.

- Характеристики блоковИз арболита выпускают несколько типов продукции:

- Крупные блоки для кладки стен.

Пустотелые блоки.

Теплоизоляционные плиты. Смеси для монолитного домостроения.

В современном строительном производстве под термином арболит понимают прежде всего строительные блоки. Весь арболит выпускается строго по ГОСТу.Всего выпускается несколько типоразмеров этих изделий:

- Широкие – 500x250x300 мм.

- Средние – 500x250x200 мм.

- Узкие – 500x250x150 мм.

- Перемычки – 1500x250x300 мм.

Вес одного узкого блока составляет около 10 кг. Такой небольшой вес позволяет использовать под строение из него, облегченный фундамент, что значительно сократит сроки и стоимость строительства.

Предлагаем ознакомиться Образец заявления о возбуждении исполнительного производства в ФССП судебным приставам

Пропорции смеси на 1 м3

Состав арболита, пропорции составляющих подбираются с учетом желаемой прочности блоков.

В среднем применяют следующие пропорции арболита:

- вяжущее вещество – 1,5 объемной части;

- наполнитель – 1 часть;

- вода с растворенными химическими добавками – 2 части.

Вычислить объем необходимых материалов поможет нижеприведенный состав блоков, возьмём пропорции арболита на 1 куб:

- химические добавки – 8-10 кг;

- цемент – 400 кг;

- щепа – 250 кг.

Более конкретно арболит, состав пропорции на 1 м3, зависит от марки конечного продукта.

Арболит делится на 2 разновидности:

- теплоизоляционный – марки М5-М15;

- конструкционный (пригоден для строительства несущих стен зданий высотой до 3 этажей) – М25-М50.

Рецепт приведен в таблице:

| Класс/марка | Портландцемент М400, кг | Щепа, кг | Вода, л |

| Теплоизоляционный | |||

| В0,35/М5 | 280 | 170 | 300 |

| В0,75/М10 | 300 | 190 | 430 |

| В1,0/М15 | 320 | 210 | 360 |

| Конструкционный | |||

| В2,0/М25 | 380 | 230 | 440 |

| В2,5/М35 | 400 | 250 | 480 |

Как корректировать состав

Изменения в рецептуру вносят в случае несоответствия стандарту марки цемента или влажности щепы.

Перерасчет вяжущего вещества осуществляют с применением коэффициентов для:

- 1,05 -М300;

- 0,96 – М500;

- 0,93 – М600.

В таблице приведены нормы сухого древесного наполнителя. В реальности щепа поступает в работу влажной. Значит, табличное значение надо увеличить.

Для этого надо:

- % влажности разделить на 100%.

- К полученному числу прибавить 1.

- Норму щепы умножить на расчетный коэффициент.

Пример:

Влажность щепы составляет 30%.

30%:100%=0,3

0,3+1=1,3

В случае с арболитом М35 наполнителя потребуется 250х1,3=325 кг.

Блоки из арболита: советы эксперта

Простота производственного процесса изготовления арболитовых блоков не снижает требований, предъявляемых к готовой продукции. При производстве этого строительного материала следует придерживаться описанных ниже рекомендаций.

При производстве необходимо применять помимо древесной стружки крупного размера, мелкие опилки

Это позволит снизить теплопроводность материала.

Правильно проведенное удаление сахара из древесины является гарантией отсутствия вспучивания арболита при его использовании в строительстве.

Важно, чтобы в процессе приготовления смеси происходило тщательное перемешивание. Выполнение этого условия позволит хорошо пропитать поры древесного материала.

Введение требуемых добавочных материалов в раствор позволяют придать арболиту специфические характеристики

В процентном соотношении их количество не должно быть больше 2-4% общего объема смеси.

Цемент, используемый при приготовлении смеси, должен быть марки М400, не ниже.

Блоки можно изготовить самостоятельно

Блоки можно изготовить самостоятельно

Формы для арболитовых блоков

После смешивания всех компонентов, смесь распределяется в специальные формы для арболитовых блоков. Это могут быть как специальные, заводские формы, так и формы ручного изготовления. Размеры форм, часто соответствуют стандартным размерам шлакоблока.

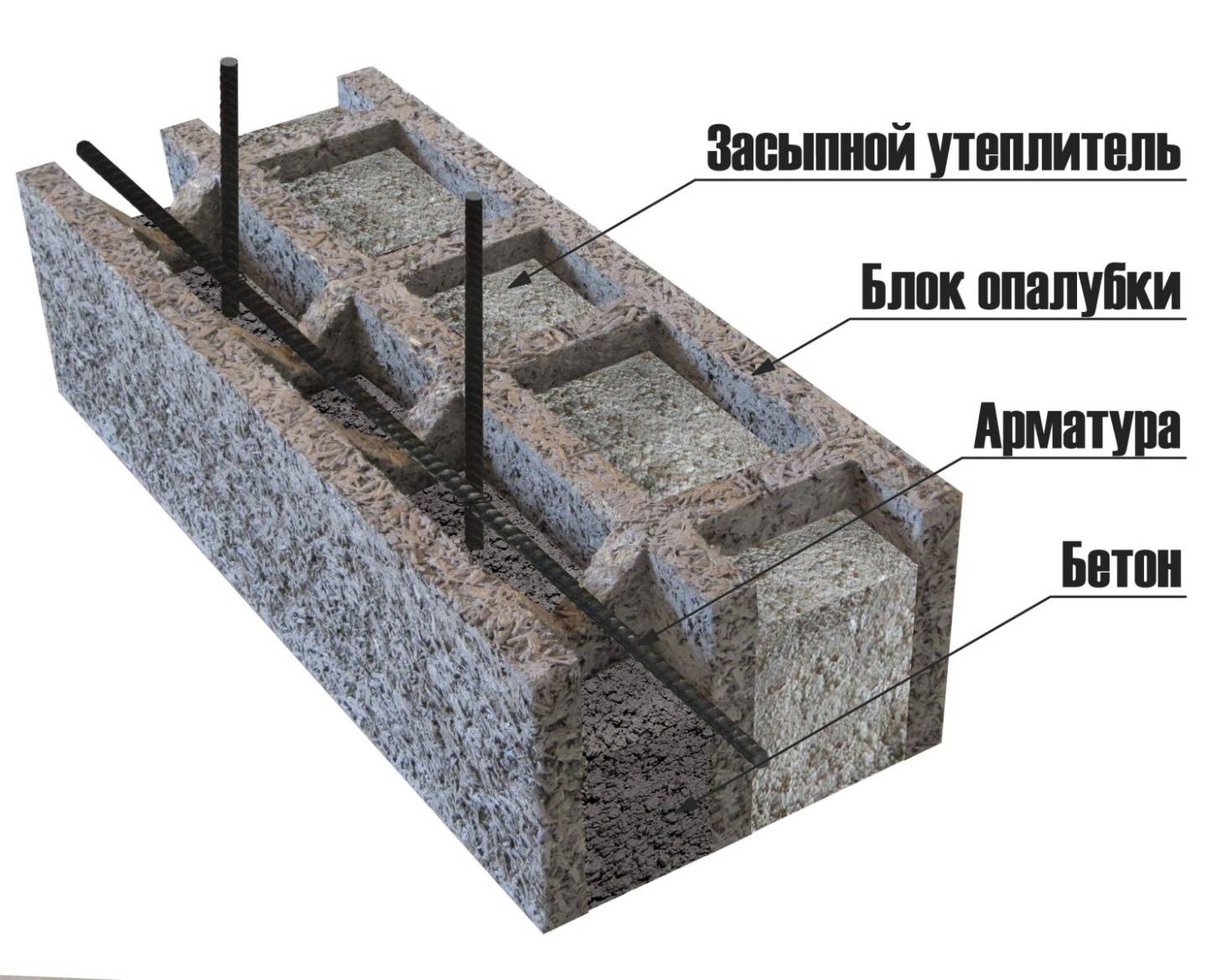

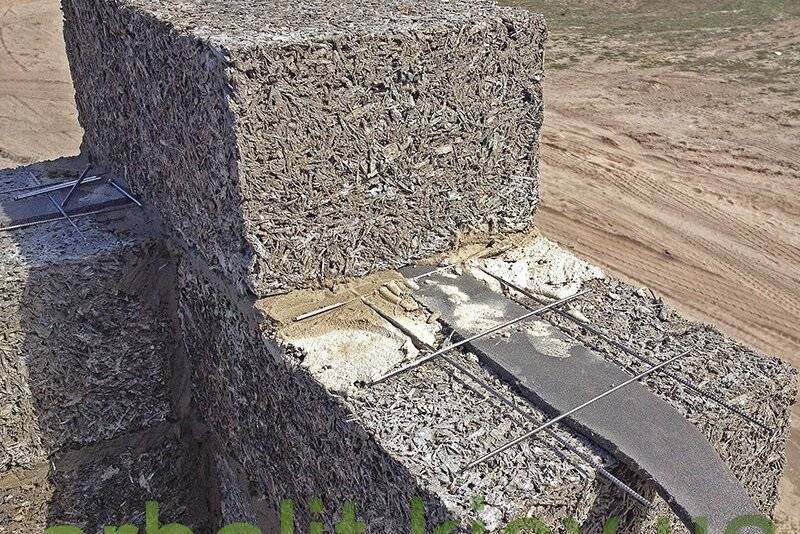

Кроме того, нередко можно встретить закладку арболита прямо в опалубку, с последующим армированием стены, арматурой или металлическими прутьями. Сделать формы для арболитовых блоков своими руками в принципе несложно, об этом можно прочитать в соответствующей статье сайта https://remstroisovet.ru — формы для заливки.

Что же касается минусов домов из арболита, то их практически нет. Единственным, пожалуй, самым серьезным недостатком арболита, является то, что он способен очень сильно впитывать влагу в себя. Тем не менее, при соответствующей отделке стен, дома из арболита лучшие в своём роде, с отличными тепло и звукоизоляционными показателями.

Щепа для арболита: как получить или где купить

Лучшая щепа для арболита получается из сосны и ели. Можно использовать и лиственницу, но при замесе необходимо удвоить количество химических добавок. Из лиственных пород ГОСТ допускает использование осины, бука, березы, тополя. ОСтальные требования такие:

Максимальные размеры 40*10*5 мм. Опытным путем установлены оптимальные параметры щепы — длинна около 25 мм, ширина — 5-10 мм, толщина 3-5 мм. Из такого сырья получаются самые прочные арболитовые блоки. Количество коры не должно превышать 10%! (MISSING)Не должно быть пыли, песка, грунта, посторонних примесей. От мелких фракций, пыли и песка щепу избавляют при помощи сита, а крупные посторонние включения удирают вручную (часто это куски грунта или камни). Не должно быть видимой плесени и гнили. Пример щепы для арболита

Самая лучшая щепа получается из кусковых отходов древесины. Ее сначала пропускают через рубительные машины, а потом измельчают на молотковой дробилке. Использовать для этого можно следующие механизмы:

Дисковые рубительные машины с регулируемыми ножами. Не все из них можно подстроить для получения щепы требуемого размера, но размеры будут близкими. Роторно-ножевые дробилки. С них выходит узкая и неширокая щепа, а длинна регулируется. То есть, это — хороший вариант. Есть только одно «но»: ножей много и при длительном использовании их надо менять или наплавлять (они не точатся). К плюсам добавим, что дробилки этого типа можно использовать для повторного дробления технологической щепы, полученной при первом дроблении (после перенастройки). Шредеры или валковые измельчители. Это дорогое оборудование (около 1 млн. руб), причем в основном импортного производства, но оно отлично подходит, так как изготавливается под определенные размеры щепы.

Если делать арболитовую щепу самостоятельно — не вариант, ее можно купить. Если получится, можно договориться на заводе, где производят арболит. Только параметры щепы проверяйте. Если такового поблизости нет, можно взять стружку из-под калибровочных станков. Некоторые из них можно настроить так, чтобы стружка была нетолстой.

4

Производство деревобетона – важные технологические особенности

Щепа указанных выше размеров перед использованием высушивается в естественных условиях (на свежем воздухе). При этом в первые 4 суток ее нужно каждый день 3–4 раза проливать 15 %!р(MISSING)аствором гашеной извести (200 л на 1 кубометр). Делается это с целью удаления из древесной массы сахара. Он негативно влияет на материал, провоцируя его гниение. Впоследствии в смесь вводят химические добавки (они приведены выше). Эти элементы улучшают процесс кристаллизации цемента, ускоряют его схватывание, исключают риск образования вспученных участков на арболитовых изделиях и появления пустот. Дополнительно в массу иногда вводят антисептические добавки.

Следующий этап производства – смешивание подготовленной композиции с портландцементом. Он играет роль связующего вещества. Некоторые производители добавляют в смесь около 1 %!п(MISSING)ластификаторов. В домашних условиях особой необходимости в этом нет. Затем хорошо перемешанную массу отправляют на формовку. Она осуществляется либо на вибростенде (технология уплотнения) либо в пресс-агрегате. При выполнении работ дома трамбовка арболита выполняется ручным инструментом либо на специальном мини-станке.

Формы для блоков из цемента и щепы, как мы отмечали, бывают разными. Стандартные изделия, которые можно использовать для строительства частного дома, имеют размеры 30(20)х20х50 см. Именно такие формы чаще всего можно приобрести в строймагазинах. Если не удается их найти, не беда. Форму несложно смастерить самостоятельно. Берем 2-сантиметровые по толщине доски, обрезаем их по нужным размерам, соединяем в одну конструкцию заданной конфигурации имеющимися под руками метизами. Снаружи готовую форму обтягиваем полиэтиленом либо листами фанеры. Такая конструкция даст возможность сделать качественные арболитовые блоки для малоэтажного строительства.

На производственных предприятиях после заливки смеси в формы последние поступают на сушку. Некоторое время композиция высыхает в них. При этом обеспечивается определенный влажностный и температурный режимы. Затем формы снимаются, и блоки сушатся при 60° еще 48 часов. В некоторых случаях выполняется доводка (механическая) готовых изделий. Блоки для ответственных, тяжелонагруженных зданий могут армироваться посредством монтажа в них такелажных петель либо специальных усиливающих пластин. Теперь мы знаем технологию выпуска арболитовых блоков и можем сделать их сами. Об этом далее.

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

Плюсы и минусы стен дома из арболита

Теплозащитные свойства арболита не уступают сухой древесине. Что касается газобетонных блоков, то возможность использования монолитной технологии даёт большой плюс в виде отсутствия кладочных швов. Поэтому, при равной толщине стен, такой дом оказывается гораздо теплее, к примеру, здания из газобетонных блоков.

Прочности даже самодельного арболита хватает на стены дома в два этажа с запасом. Причём такие стены и такой дом отличается малой чувствительностью к просадкам и высокой сейсмостойкостью.

Это плюсы арболита, но есть и минусы арболита, которые нужно учесть при работах:

Сложность подбора компонентов.

Опилки и щепа, из которых на 2/3 состоит арболит, имеют значительный разброс по параметрам. Начиная от крупности, влажности и заканчивая содержанием сахаров, которое может разниться для различных пород древесины в несколько(!) раз.

Без дополнительной защиты наружные стены через несколько лет могут начать шелушиться.

Согласно ГОСТ 19222-84 арматура, используемая для изделий из арболита должна иметь антикоррозийное покрытие.

С этим проще, поскольку армирование арболитовых стен при устройстве своими руками имеет вспомогательный характер. А там, где оно используется, арматура из стеклопластика подойдет даже лучше чем стальная.

Температура материалов состава смеси при работе с заливным арболитом не должна быть ниже +15.

Не особо отличается от подобных требований к обычному бетону (не менее +5) но учитывать этот фактор нужно обязательно и при температуре на улице ниже +10 работы не производить.

Двухэтажные стены дома из арболита выдержат и морозы и землетрясения

Приготовление раствора для арболитовых блоков

В тщательно перемешанную смесь древесного материала с водой и химическими добавками при постоянном перемешивании постепенно вводится цемент в полном объеме и, при необходимости, добавляется вода для получения консистенции полусухого раствора, который при сжимании приобретает форму и не распадается, но вода при этом не выделяется.

А вот от количества цемента напрямую зависит твердость арболита и то, для каких целей можно применят отформованные из него блоки. Для утеплительных марок на 1 куб.м. готового раствора у вас уйдет от 250 до 280 кг цемента ПЦ-400, а для конструктивных, более твердых – от 300 до 330 кг. Пересчет на меньшие объемы произвести не сложно.

Лучше всего для приготовления такого раствора использовать бетономешалку барабанного типа для смесей с малым количеством воды. Но можно воспользоваться и обычной гравитационной.

Для приготовления смеси вручную можно несколько изменить порядок ее приготовления: