Основы электросварочных работ

Электросварка представляет собой электрический прибор, который путем воздействия высокой температуры и специальных электродов, помогает соединить металлические детали между собой.

Расплавить электроды удается при помощи электродуги. Она образуется между поверхностью и соединительным элементом в процессе подачи постоянного тока высокой мощности.

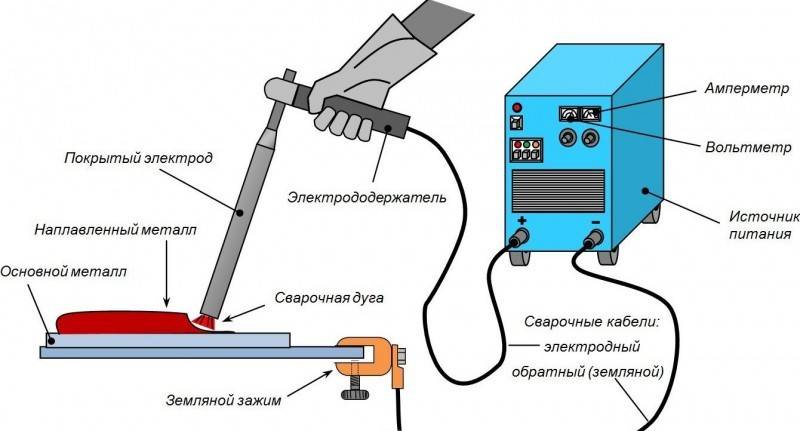

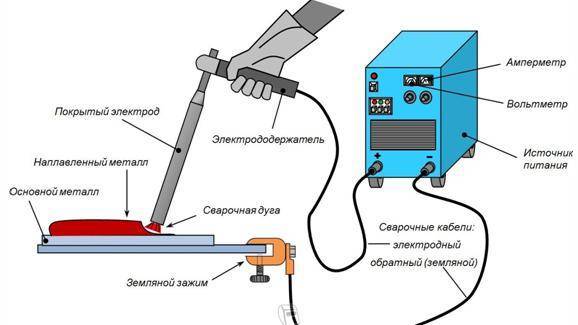

Устройство современного электросварочного аппарата включает в себя:

- инвектор;

- трансформаторную установку;

- специальный трехжильный кабель;

- держатель для электрода.

Инвектор предназначен для регулирования подачи постоянного тока. В ходе работы он начинает преобразовываться в постоянный. Трансформаторная установка отвечает за необходимую мощность сварочного тока.

Электрод — это металлическая заготовка выполненная из железной микрокрошки с комплексом минеральных соединений. Самым распространённым диаметром считается 3 – 6 мм. Поверхность изделия покрывают специальным раствором – обмазкой.

Длина электрода достигает от 300 до 550 мм. В процессе работы обмазка начинает обгорать и выполнять роль инертного материала, который обеспечивает лучшее крепление свариваемых металлов.

В составе обмазочной оболочки присутствуют:

- никель;

- марганец;

- мелкая стружка железа;

- глинозем;

- магнезия;

- известняк.

Все эти компоненты легко воспламеняемы. Продукты горения образуют прочный железный сплав, который способен соединить любую толщину свариваемого металла.

Сваривание трубопроводов

Трубы преимущественно привариваются встык с проваром каждой кромки по высоте стенок. Для уменьшения наплыва в трубе подбирают наклон электрода примерно 45º по горизонтали. Высота соединения – 0,2 см, ширина – 0,7 см. Если сваривание осуществляется внахлёст, высота составит примерно 0,3 см, а ширина – 0,7 см. До того, как начать сварку трубопровода, выполняются следующие приготовления:

- качественно очищается заготовка;

- когда торцы изделия деформированы, они обрезаются либо выправляются;

- очищаются кромки.

Теперь можно начинать непосредственно сваривание трубопровода. Каждый стык постоянно обрабатывают, пока окончательно не приварят. Поворотные и неповоротные соединения (ширина стенок 0,6 см) производят по меньшей мере в 2 слоя. Если ширина стенок до 1,2 см, выполняют 3 слоя, больше 2 см – 4. Характерной чертой сварки трубопровода станет то, что каждое соединение, накладываемое на стык, должно быть очищено от шлака, лишь тогда выполняют следующее. Начальный шов считается наиболее важным. Его крайне тщательно исследуют на наличие трещин. Если они выявлены, то детали выплавляются либо вырубаются и сварка производится вновь.

Второй и остальные слои выполняют при неспешном провороте труб. Окончание и начало слоёв в обязательном порядке смещается по отношению к предыдущему на 3 см. Последний слой выполняют с постепенным перемещением на основной металл и с ровным покрытием.

Сваривание труб ФОТО: trubaspec.com

Сваривание труб ФОТО: trubaspec.com

Самостоятельное сваривание является довольно непростым процессом. Но, если есть желание, освоить сварку вполне по силам каждому. Требуется ознакомиться с основными правилами процесса и поэтапно выполнять простейшие упражнения.

Если вам понравилась наша статья, обязательно поставьте оценку. Кроме того, мы всегда рады ответить на ваши вопросы, которые можно оставить в форме обратной связи.

Watch this video on YouTube

Watch this video on YouTube

Предыдущая СтроительствоСкрепляя швы стальные на века: всё, что нужно знать про электроды для сварки новичку и профессионалу

Следующая СтроительствоДом мечты для любого человека: персональная мобильная модульная экологичная вилла LODGET

Гибка

Существуют ограничения, связанные с хрупкостью металлов. Радиус сгиба должен превышать толщину профиля иди детали в 25 раз, иначе возможны растрескивания, надломы. С толстостенными заготовками холодным методом не справиться, применяются методы горячей деформации в условиях производства или кузни. Обработка кромок перед горячим деформированием не делается, детали доводят после гибки.

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

Радиус сгиба должен превышать толщину профиля иди детали в 25 раз

Радиус сгиба должен превышать толщину профиля иди детали в 25 раз

Оборудование и техника безопасности

Можно осуществлять не только сварку, но и резку металла сварочным инвертором. При проведении работ сварочным оборудованием, требуется учитывать правила техники безопасности:

- Оборудование требуется проверить на наличие дефектов и поломок.

- Сварочный процесс является вредным для здоровья. Чтобы защитить глаза, требуется использовать специальную маску сварщика. Она комплектуется светофильтрами, которые защищают зрение.

- Помимо маски сварщику нужны защитные перчатки, спецодежда, обувь.

Место, в котором работает сварщик, должно оборудоваться специальной шторкой, которая защищает зрение посторонних людей.

https://youtube.com/watch?v=JYrmpMqKKzA

При использовании инвертора требуется учитывать конструкцию оборудования, знать способы ведения электрода, правильно выбирать угол и скорость ведения рабочей части. Нельзя забывать про технику безопасности и подготовку рабочего места.

Подготовка к процессу

В отличие от трансформаторных агрегатов, инвертор позволяет работать от бытовой сети и не перегружает ее. Он обеспечивает мягкий розжиг, плавность линий, бесперебойность процесса. Учиться сваривать с нуля стоит на толстых кусках железа — на них легче тренироваться, и нет опасности пережога.

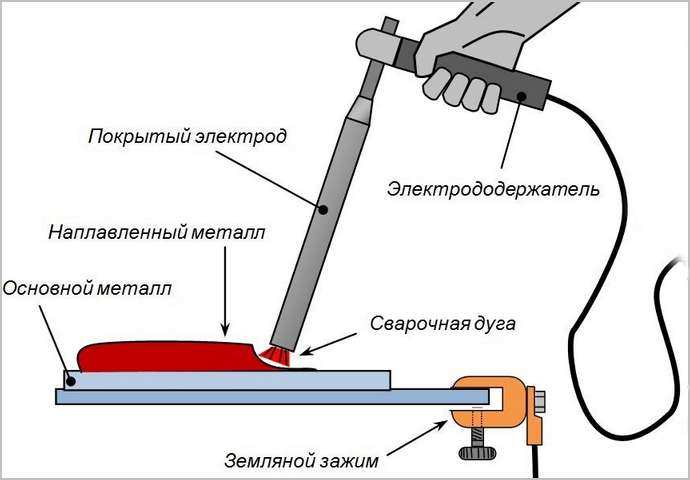

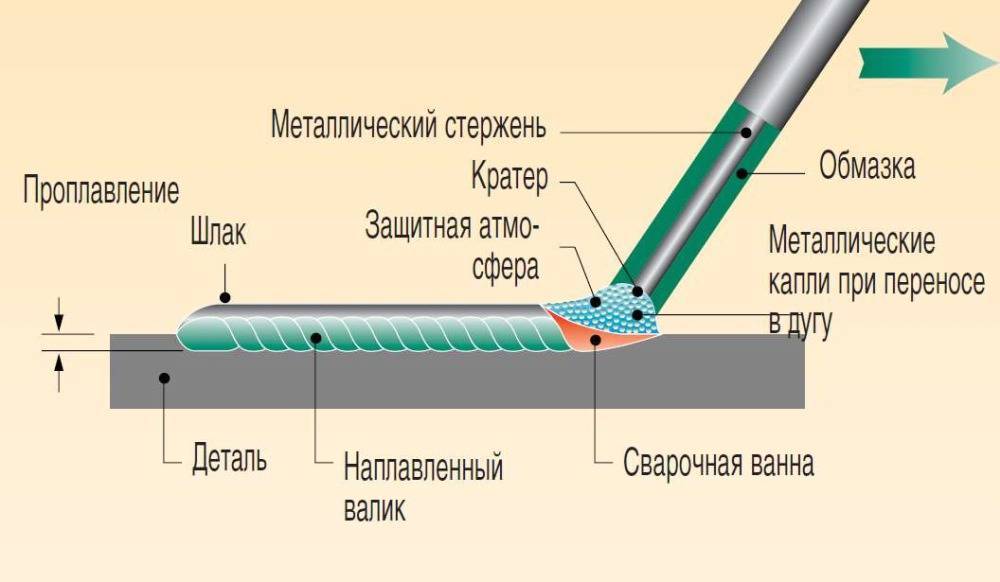

Дуга происходит при контакте детали и металла электрода. Расплав металла и стержня формируют ванну, а электродная обмазка переходит в газ и защищает место сварки от кислорода. Это необходимо для предотвращения появления окалины на деталях.

Просто научиться варить сваркой и создавать ванну для эффективного результата недостаточно. При дуговом нагревании отдельных частей деталей шов «тянет» металл в сторону. Результат получается с сильными отличиями от задуманного на чертеже. Деталь перекашивает.

Для облегчения работы металл закрепляют тисками, струбцинами, хомутами или иными приспособлениями. Для фиксации первоначальной формы делают прихватки через 20—30 см. При работе со стыками прихватывают с обеих сторон, компенсируя взаимные напряжения на сторонах деталей. По окончании подготовки можно начинать сварочные работы.

Методика сварки

Сварка каркаса из профильной трубы может осуществляться любым из следующих видов:

- газовая;

- электродуговая.

Газовая сварка

Газовая сварка производится в результате расплавления металла и заполнения пустого пространства присадкой.

Технология газовой сварки

Для газовой сварки потребуется:

- специальный сварочный аппарат с набором наконечников для горелки;

- баллон с кислородом;

- баллон с горючим газом (наиболее часто используется ацетилен);

- присадочная проволока (требуется, чтобы проволока была изготовлена из того же материала, что и свариваемые трубы);

- сварочный порошок (флюс), позволяющий снизить окисления металла и защитить шов. Флюс наносится на поверхность трубы перед началом сварки;

- элементы индивидуальной защиты сварщика (маска).

При газовой сварке требуется строго соблюдать технику безопасности, так как применяемые газы взрывоопасны.

Соединение труб при помощи газовой сварки может быть выполнено 2-мя способами:

- слева направо. Присадка подается после разогрева горелкой, что позволяет сваривать трубы толщиной более 5мм. Шов получается не совсем ровным и требует дополнительной доработки. Таким способом происходит сварка ворот из профильной трубы и иных объемных конструкций;

- справа налево. Присадка подается перед горелкой, что позволяет получить наиболее ровный шов. Преимущественно применяется для труб, толщиной менее 5мм, например, сварка ферм из профильной трубы, садовой скамейки и так далее.

Доступные способы образования сварного шва

После полного остывания шов рекомендуется зачистить и защитить от коррозии.

Газовая сварка используется для соединения профильных труб, изготовленных из цветных металлов (латунь, алюминий, медь и так далее).

Преимуществами газовой сварки являются:

- простота. Сварка конструкции газовой горелкой не требует специальных знаний и навыков;

- доступность. Требуемые компоненты (газы) можно купить без особых трудностей;

- отсутствие необходимости мощного источника электрического тока.

Электродуговая сварка

Дуговая сварка применяется при соединении профильных, произведенных из черных металлов, то есть стали.

Электродуговая сварка производится при помощи:

- сварочного аппарата;

- электродов.

Технология использования электродуговой сварки

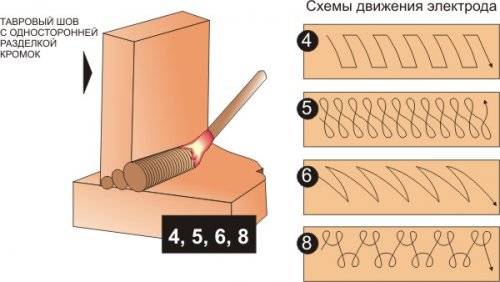

Подбор электродов и необходимого тока для сварки осуществляется на основании толщины металла профильной трубы.

Таблица соотношения свариваемого металла и применяемых электродов

В таблице даны рекомендуемые параметры электродов. Чтобы убедиться в правильности выбора электрода, требуется выполнить тестовый шов на небольших отрезах труб.

На качество сварного шва влияет и сила тока. Чтобы шов получился максимально прочным, требуется достичь наиболее высокой возможной силы тока.

Сварка профильной трубы инвертором осуществляется в следующем порядке:

- свариваемые отрезки профильных труб надежно фиксируются для предотвращения их деформации и смещения. Для этого можно использовать как специальные приспособления, так и подручные инструменты;

- в 4-5 точках производится точечная сварка (прихватка), позволяющая предварительно соединить детали;

Начальный этап сварки конструкции

- проверяется правильность конструкции. При необходимости с помощью молотка исправляются недочеты;

- стык окончательно проваривается. При этом рекомендуется следить за скоростью движения электрода, чтобы металл труб успевал полностью расплавиться и при этом не просесть внутрь профиля.

Профильные трубы толщиной более 5 мм рекомендуется сваривать в несколько этапов для получения прочного шва. При этом сварка производится в противоположных направлениях относительно друг друга.

После завершения сварки конструкции требуется остыть для предотвращения деформации профильной трубы.

Готовый шов зачищается специальными инструментами, например, углошливовальной машиной.

Обработка шва бормашиной

Место сварки требует качественной защиты от воздействия окружающей среды, так как металл, подвергнувшийся воздействию высокой температуры, ржавеет в несколько раз быстрее.

Об электродуговой сварке можно узнать подробнее, посмотрев видео.

Все сварочные работы требуется проводить, соблюдая технику безопасности и применяя средства для защиты сварщика. Выбор метода сварки зависит от материала, из которого изготовлены профильные трубы, а также от оборудования, имеющегося в наличии.

Способы зажигания дуги

Обучаясь тому, как варить металл электросваркой, стоит узнать кое-что о самом методе. Расстояние и электрический высокотемпературный импульс между деталью и электродом называют дугой. Для создания таких условий существует два способа:

- В первом случае электродом (быстро прикасаясь) «чиркают» по железу, будто спичкой. Возникшую дугу нужно сохранять, ведя присадку в нескольких мм от рабочей поверхности металла.

- Во втором случае кончиком электрода нужно резко постукивать по заготовке.

Получившаяся дуга не должна погаснуть. Если это все-таки случилось, прежде чем продолжится электросварка, швы нужно очистить от окалины. Пренебрежение этим правилом ведет к образованию дыры.

Особенности сварки тонкого металла

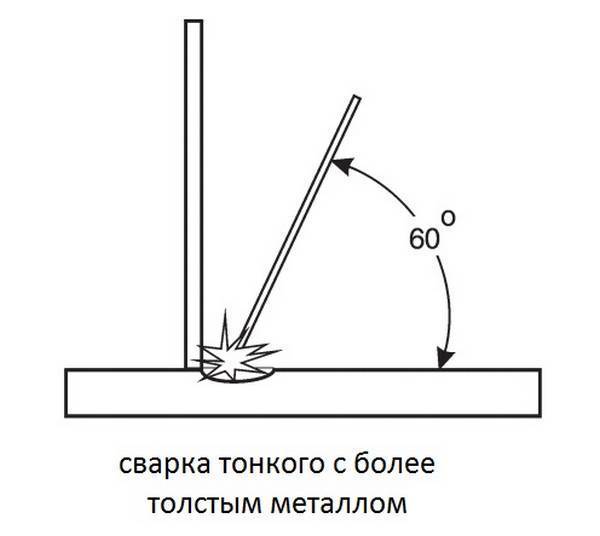

Неправильная настройка инверторного сварочника способна изуродовать тонкую деталь до неузнаваемости. Качество сварного шва зависит от настройки аппарата, размеров и качества электродов, правильного угла сварки, скорости движения электрода.

Важно знать о полярности подключения деталей. Тонкий металл обязательно подключается к минусу сварочного агрегата

Полезные советы сварки тонкого металла:

- Начиная варить, выставляйте минимальный ток (средние значения можно узнать из справочников и таблиц сварщика).

- Шов формируется углом вперед.

- Используйте обратную полярность.

- Тщательно закрепляйте деталь. Это уменьшит деформацию во время работы.

Чем обоснована надежность сварки? ↑

С прочностью сварных швов вряд ли смогут состязаться другие виды соединения деталей из металла, если состыковка их должна быть неразъемной. Нагрев металлических сплавов электрической дугой вызывает пластическую деформацию материалов. В результате взаимного проникновения частиц электрода и соединяемых элементов формируются сверхпрочные межмолекулярные связи.

Электросварка залог прочности соединения деталей из металла

Внедрение прогрессивных технологий позволяет сейчас выполнять сварку с применением лазерного и электронного излучения, металлы сваривают ультразвуком и газовым пламенем. Чаще всего источником энергии служит электрическая дуга, создаваемая инвертором или сварочным аппаратом. С простейших и наиболее распространенных способов сварки и стоит начать обучение.

Принцип образования и работы электрической дуги

Процессы при сварке

Электрическую дугу образуют электрод и металлическая поверхность, подвергающаяся обработке. Учитывая советы мастеров, сначала нужно взять для электросварки металлические электроды. Графитовые и угольные предназначены для особых работ, которые домашним мастерам выполнять приходится редко.

При электросварке параллельно происходит несколько процессов, которые желательно знать начинающим:

- главным является соединение жидкого, доведенного почти до кипения, металла деталей. В результате образуется сварочный шов;

- правильно перемещая электрод, формируется хороший шов;

- плавится не только металл, но и материал электрода. Расплавы стекают в рабочую зону, которая называется сварной ванной;

- сгорает защитный слой поверхности электрода. Продукты горения защитного слоя электрода выделяется в виде газов;

- образующиеся газы обволакивают рабочую зону, перекрывают доступ кислорода воздуха, препятствуя окислению металлической детали;

- из продуктов окисления образуется расплавленная масса шлака. Часто шлак покрывает всю рабочую зону (сварную ванну). В результате ухудшается видимость места плавки.

При правильной электросварке поток газов выдувает шлак из точки сварки на шов. По окончании сплавления застывший шлак аккуратно сбивают молотком.

Для того чтобы правильно варить металл, нужно научиться подбирать подходящие значения тока, угол наклона электрода и отработать технику его перемещения в рабочей зоне.

Важность силы тока для сварки

Расчет соответствующей толщине электрода, покажет на практике, как научиться варить электросваркой. При недостаточном токе электрод будет залипать, а дуга – гаснуть. При большом токе металл будет разбрызгиваться и гореть. Если пользоваться сварочным трансформатором, то электроду в 1 мм соответствует ток в 30-35 А. При пользовании электроду в 3 мм соответствует ток в 80 А. Если повышать силу тока, железо можно резать.

Электроды подбирают с учетом химического состава металла. Существуют несколько видов этого присадочного материала:

- стальные;

- биметаллические;

- чугунные;

- медные;

- латунные.

Все они маркированы индексом и цифрами, обозначающими то, для металла какой твердости и толщины предназначен каждый вид.

Обучаясь, как правильно варить электросваркой, нужно запомнить, что для получения качественных швов электроды должны соответствовать толщине металла.

Технология

Суть сварки электродом заключается в том, что на металл происходит воздействие высокой температуры. Между электродом и металлической поверхностью возникает дуга, происходит плавление и образование сварного шва. Однако, получить качественный, прочный и красивый сварной шов можно только изучив все тонкости того, как правильно варить сваркой электродами и типы швов, а так же, как правильно вести электрод при сварке металла.

Сварка одиночными электродами состоит из следующих этапов:

- Выбор электрода.

- Установка тока необходимой величины.

- Поджог дуги.

- Определение с расположением электрода.

- Выбор, как вести электрод при сварке.

- Формирование шва.

- Контроль зазора.

- Выявление дефектов и их ликвидация.

Повышенную трудность представляет собой сварка тонкого металла. Она заключается в опасности появления прожогов. Этот дефект относится к категории недопустимых, поскольку значительно снижает прочность конструкции. Чтобы уменьшить температуру свариваемого материала, следует величину тока сделать минимальной. Сварку надо вести с обратной полярностью. Шов следует делать прерывистым.

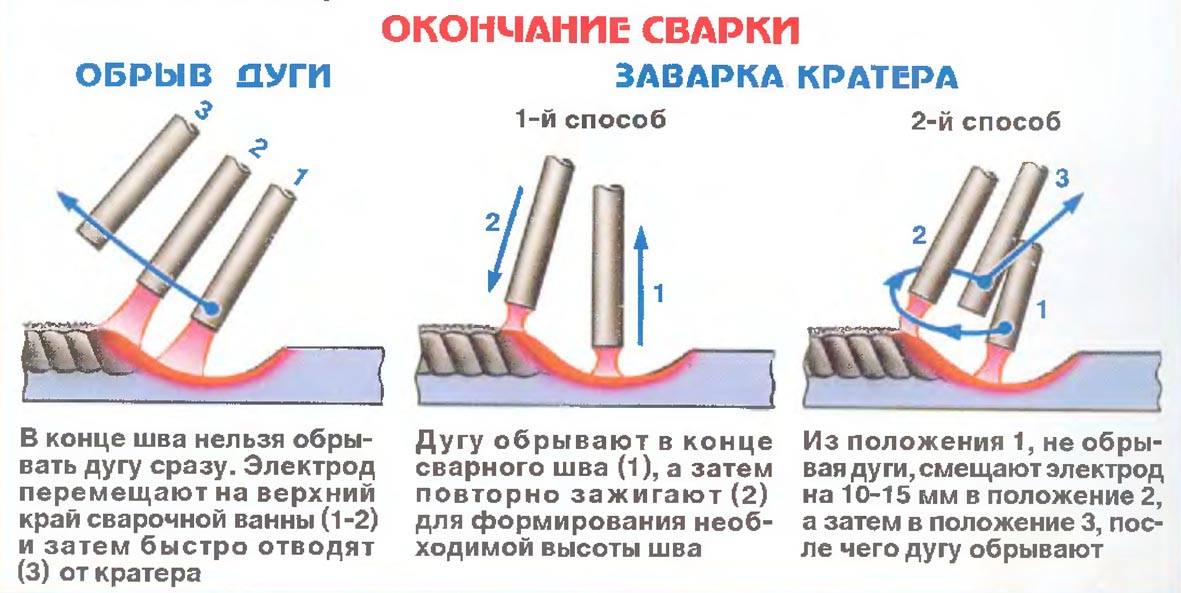

Сильное коробление шва предотвратит перемещение электрода в разные зоны, чтобы дать возможность небольшого остывания на предыдущем участке. Если металл не просто тонкий, а очень тонкий, то придется прибегать к непопулярному методу – периодическому прерыванию дуги. При окончании процесса сварки следует заварить кратер.

После окончания формирования шва необходимо выявить наличие дефектов. Наружные изъяны можно определить внешним осмотром. Применение лупы с большим увеличением поможет найти микродефекты. Для определения внутренних дефектов существует контроль с применением специальных приборов. Имеется возможность обратиться в лаборатории, специализирующиеся на контроле сварных соединений, в которых работают профессиональные сотрудники, и имеется оборудование, проходящее обязательную поверку.

Использовать газовую линзу

Качественная защита газом имеет прямое влияние на металл сварного шва. Использование газовой линзы для TIG горелки, которая изменяет вид потока газа из сопла (турбулентный на ламинарный) для улучшения покрытия (обволакивания) защитным газом металла сварного шва, является одним из способов обеспечения наилучшего качества сварного соединения.

Расходные материалы для газовой горелки включают в себя:

- керамическая чашка

- цанга

- колпачок

Газовая линза заменяет корпус цанги, который является стандартным в горелке TIG. Стандартная цанга обычно имеет 4 отверстия для распределения газа, а газовая линза представляет собой мелкоячеистую сетку. Поток защитного газа проходя через газовую линзу равномерно распределяется вокруг вольфрамового электрода, сварочной дуги и сварочной ванны, подобно аэратору на кране, который рассекает поток воды на множество мелких.

Газовая линза обеспечивает намного лучшую защиту расплавленного металла сварочной ванны, что является очень важным при аргонодуговой сварке таких металлов как нержавеющая сталь, титан. Также газовая линза предоставляет преимущества при сварке сталей и алюминия. Использование горелок с газовыми линзами является обязательным, когда существует необходимость повышения уровня защиты сварочной ванны или для сварки в трудностопуных местах, требующих большого вылета вольфрамового электрода

Необходимо принять во внимание тот факт, что горелки с газовыми линзами предполагают использование керамических чашек гораздо большего диаметра, чем со стандартной цангой

Формирования структуры сварного шва

Плавильным пространством электродуговой сварки называется т.н. сварочная ванна (или кратер), которая возникает под действием тепла исходящего от дуги.

С перемещением источника тепла передвигается также плавильное пространство. Условно плавильное пространство делят на две части. Головная часть (передняя) и хвостовая часть (тыловая). В передней части происходит расплав металлов и смешение основного и дополнительного материала в единое целое (диффузия). В тыловой, по мере остывания, происходит кристаллизация плотной поверхности сварочного шва.

Схематическое изображение сварочного кратера

Формирование шва может происходить при сварке под флюсом, окружённое оболочкой шлаков и тогда дуга практически не видна. А сварку называют закрытой.

Открытой сваркой называется процесс формирования плавильного пространства, окружённого прозрачными газами, выделяемыми обмазкой электрода.

Как научится варить сваркой

Обучаться варить электросваркой следует на толстом куске металла в соответствующих условиях и на качественном оборудовании. Прежде всего, надо приобрести сварочный аппарат. Обычно используются:

- Трансформаторы. Доступные устройства, но отличаются низким качеством дуги и сильно «просаживают» напряжение в сети.

- Выпрямители. Обеспечивают постоянный ток, который требуют многие современные технологии сварки. Качество дуги выше, чем у трансформаторов, но нагрузка на электросети остается высокой.

- Инверторы. Производят многоступенчатое преобразование входящего напряжения в необходимый для работы постоянный ток.

Из всех видов сварочных аппаратов наиболее удачным и не разрушающим электропроводку являются инверторы. Они обеспечивают высокое качество шва, в сравнении с трансформаторами или выпрямителями не создают нагрузку на сеть. Обучение варить электросваркой лучше всего проходить на инверторах.

Важный момент — выбор сварочного электрода, представляющего собой стальной пруток, покрытый слоем обмазки. Она необходима для создания газо-шлакового защитного слоя, стабилизирующего процесс. Для новичка наиболее удобен 3-мм электрод, дающий возможность обеспечить ровное соединение. Более толстые электроды требуют соответствующего оборудования. Для обучения необходимо припасти как минимум пачку электродов, одним-двумя тут не обойтись.

Устройство инверторного сварочного аппарата

Инструкция выполнения сварочных работ

Чтобы правильно варить сваркой, нужно придерживаться следующей технологии:

Правила техники безопасности при сварочных работах

- Поверхность, подлежащая соединению, тщательно зачищается. Удаляется ржавчина, масляные или иные потеки.

- Присоединяется контакт «массы».

- В держак вставляется электрод, необходимо обеспечить контакт со свободным участком прутка.

- Электрод приближается к началу будущего шва, затем маска сварщика опускается на лицо, чтобы исключить ожог сетчатки глаз ультрафиолетовыми лучами.

- Поджигается дуга. Для этого концом электрода постукивают или чиркают по месту соединения, отчего образуются искры. Место шва освещается и становится видным в стекло маски.

- Шов выполняется равномерным движением электрода. Существует множество вариантов движения, от прямого до вращательного или зигзагообразного. Каждый сварщик имеет собственный «почерк».

После окончания процесса молотком аккуратно оббивают шов, снимая возникшие напряжения, и удаляя налипший шлак. Не следует сразу браться за деталь голыми руками, необходимо дать ей время остыть.

Видео по теме: Как научиться варить электросваркой

Публикации по теме

Особенности выполнения полуавтоматической сварки в среде углекислого газа

Методы сварки нержавейки и чёрного металла

Проведение сварки чугуна электродом в домашних условиях

Принцип работы инвертора и его подключение

Сварка инвертором основана на принципе создания электрической дуги путем замыкания двух контактов. Для этого используют компактные аппараты, где в середине размещен понижающий трансформатор. В нем напряжение опускается до безопасных значений (36-70 В), а сила тока возрастает до показателей, способных плавить металл. Температура сварочной дуги может достигать 5000 градусов.

После трансформатора ток попадает на диодный мост и выпрямляется. Прохождение через ключи аппарата и транзисторы содействует обратному преобразованию напряжения в переменное, но с возросшей частотой. Вместо 50 Гц оборудование выдает 20-50 кГц. Потом оно выпрямляется повторно.

Такое напряжение позволяет формировать более гладкие швы с мелкой чешуей и обеспечивает полное перемешивание молекулярной структуры металлов. Прочные соединения выдерживают повышенные нагрузки на преломление и разрыв, а при испытании давлением, показывают должную герметичность.

Из-за малого веса инверторы очень популярны у частных мастеров и различных строительных бригад. Научившись варить таким аппаратом можно не только решать текущие задачи в частном доме, но и начать зарабатывать на этом.

Процесс электросварки

Оборудование и инструмент, необходимый для производства сварки:

- сварочный аппарат;

- комплект электродов;

- молоток;

- зубило;

- защитный щиток;

- щетка металлическая;

- напильник;

- шкурка наждачная;

- болгарка;

- штангенциркуль;

- шаблоны и щупы.

Последовательность процесса электросварки развивается следующим образом. На электрод через держатель подключается положительный полюс (анод) и подается постоянный электрический ток. В зазоре между электродом и поверхностью заготовки формируется электрическая дуга, которая расплавляет весь металл, попадающий в зону ее действия.

Одновременно расплавляется металл основы электрода. Этот металл в виде капель заполняет пространство между расплавленными кромками заготовки в сварочной ванне – в результате образуется сварочный шов. Под воздействием высокой температуры возникает газовое облако из испарений обмазки. Это облако за счет своей химической инертности обеспечивает защиту расплавленного металла от взаимодействия с воздухом. Поверх сварного шва появляется шлак из продуктов распада обмазки, который образует дополнительный защитный слой от окисления. Сварной шов постепенно остывает, а металл в нем кристаллизуется. Так обеспечивается соединение заготовок.

Техника ручной дуговой сварки. Как правильно варить сваркой

Прежде чем приступить к практическим занятиям, хочется еще раз напомнить о технике безопасности. Никаких деревянных верстаков и горючих материалов рядом с местом работы. Обязательно поставьте на рабочем месте емкость с водой. Помните об опасности возникновения пожара.

Для того чтобы разобраться, как правильно варить сваркой, представляем вашему вниманию подробную инструкцию и видео сварочного процесса.

Сначала попробуйте зажечь дугу и удерживать ее в течение необходимого времени. Для этого следуйте нашим советам:

- При помощи металлической щетки требуется очистить поверхности свариваемых деталей от грязи и ржавчины. При необходимости их кромки подгоняют друг к другу.

- Учиться правильно варить электросваркой лучше всего прямым током, поэтому подключите «плюсовую» клемму к детали, установите в зажим электрод, а на сварочном аппарате выставьте требуемое значение силы тока.

- Наклоните электрод по отношению к заготовке на угол около 60° и медленно проведите им по поверхности металла. При появлении искр поднимите край стержня на 5 мм для поджога электрической дуги. Возможно, добыть искры вам не удалось из-за слоя обмазки или шлака на краю электрода. В таком случае постучите кончиком электрода по детали, как это предлагают в видео о том, как правильно варить электросваркой. Появившуюся дугу поддерживают при помощи 5-мм сварочного зазора на протяжении всего сварочного процесса.

- Если дуга загорается очень неохотно, а электрод все время липнет к поверхности металла, увеличьте на 10-20 А силу тока. При прилипании электрода покачайте держателем из стороны в сторону, возможно даже с применением силы.

- Помните о том, что стержень все время будет выгорать, поэтому только соблюдение зазора 3-5 мм позволит держать устойчивую дугу.

https://youtube.com/watch?v=NnaJTrs2qQA

Научившись зажигать дугу, попробуйте медленно перемещать электрод по направлению «к себе», при этом совершая движения амплитудой 3-5мм из стороны в сторону. Старайтесь направлять расплав из периферии к центру сварочной ванны. Проварив шов длиной около 5 см, уберите электрод и дайте детали остыть, после чего постучите молотком по месту стыка для того, чтобы сбить шлак. Правильный шов имеет монолитную волнистую структуру без кратеров и неоднородностей.

Чистота шва напрямую зависит от размера дуги и правильного движения электрода во время сварки. Посмотрите видео о том, как варить сваркой, снятое при помощи защитных светофильтров. В таких роликах хорошо видно, как надо поддерживать дугу и перемещать электрод для получения качественного шва. Мы же можем дать следующие рекомендации:

- Поступательным движением стержня вдоль оси поддерживают необходимую длину дуги. Во время плавления, длина электрода уменьшается, поэтому требуется постоянно приближать держатель со стержнем к детали, соблюдая требуемый зазор. Именно на этом делают акцент и в многочисленных видео о том, как научиться варить.

- Продольным перемещением электрода создают наплавление так называемого ниточного валика, ширина которого обычно на 2-3 мм превышает диаметр стержня, а толщина зависит от скорости перемещения и силы тока. Ниточный валик – это самый настоящий узкий сварной шов.

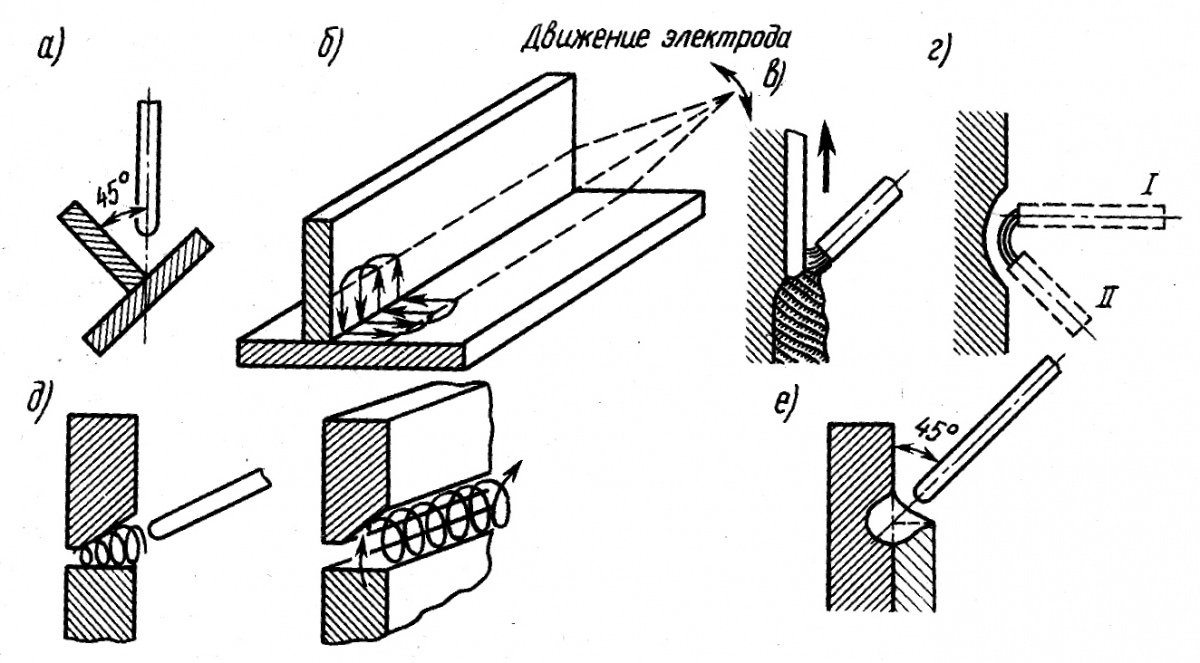

- Для увеличения ширины шва электрод перемещают поперек его линии, осуществляя колебательные возвратно-поступательные движения. От величины их амплитуды и будет зависеть, какой ширины получится сварочный шов, поэтому величину амплитуды определяют исходя из конкретных условий.

В процессе сварки используется комбинация из этих трех движений, образуя сложную траекторию.

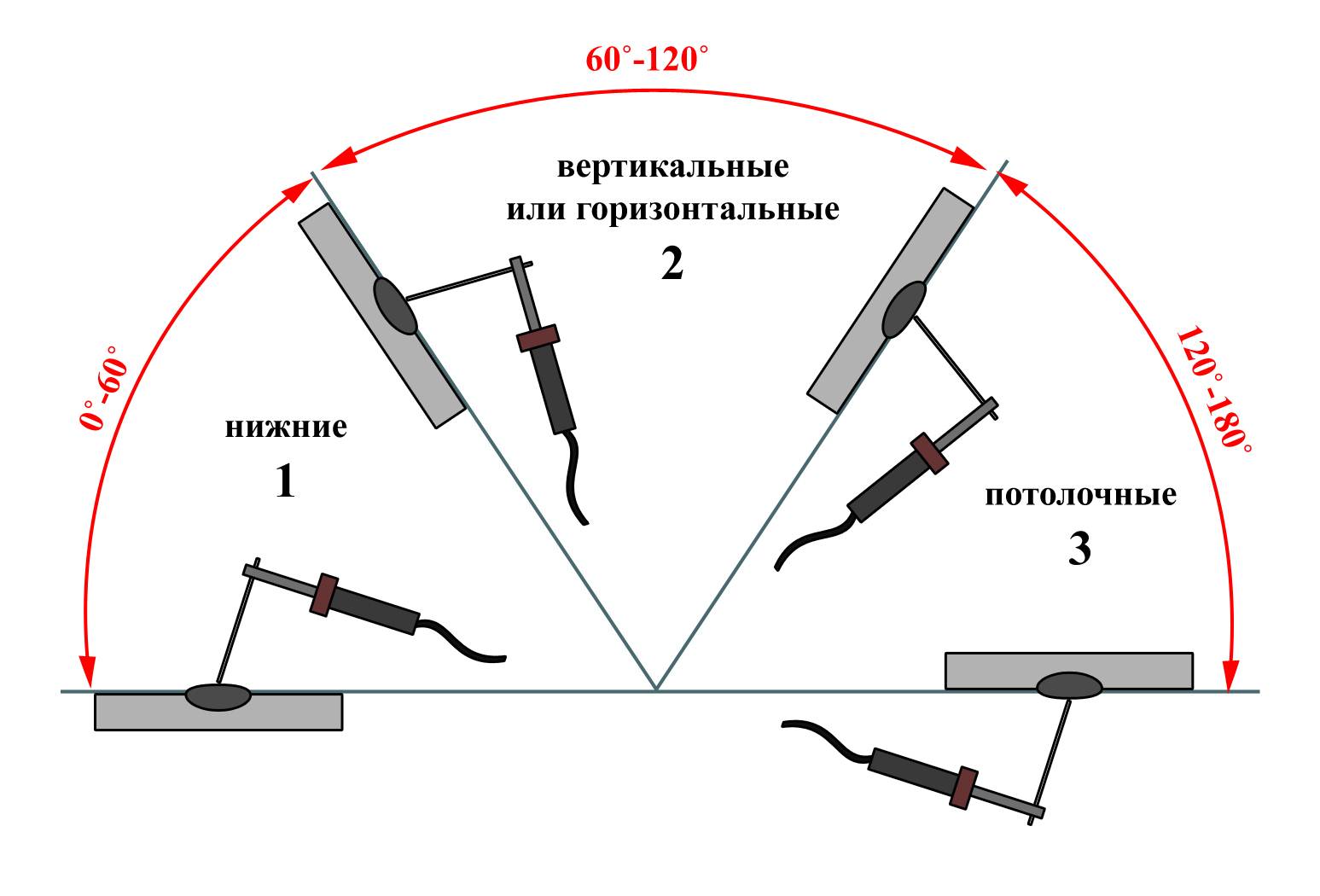

Ознакомившись с видео, как варить электросваркой и изучив схемы таких траекторий, вы сможете разобраться, какие из них можно применить для сварки внахлест или встык, при вертикальном или потолочном расположении деталей и т.д.

Во время работы электрод рано или поздно расплавится полностью. В таком случае сварку прекращают и заменяют стержень в держателе. Для продолжения работы сбивают шлак и на расстоянии 12мм от кратера, образованного на конце шва, поджигают дугу. Затем сплавляют конец старого шва с новым электродом и продолжают работу.

Формирование сварочного шва

Быстрое перемещение электрода приводит к образованию дефектов. В некоторых случаях помимо поступательного требуется и поперечное движение для получения широкого шва и хорошего прогрева свариваемой поверхности. Поперечное движение не рекомендуется выполнять при ширине шва до 4 мм. Как и с какой интенсивностью выполнять перемещение электрода каждый сварщик решает сам, опираясь на практический опыт. Среди профессионалов это принято называть «почерком сварщика».

Изменяя направление во время работы стоит помнить, что сварочная ванна перемещается вслед за теплом. Если недостаточно расплавленного металла электрода (быстрое перемещение), образуется подрез. Чтобы избежать образования канавки, следует внимательно контролировать границы перемещения электрода и делать ванну тоньше. Управлять ее формированием можно при помощи наклона электрода. В этом случае шов будет приподыматься, а ванна становится меньше – так удается плоский шов. Прием формирования сварочного шва при помощи наклона электрода чаще всего используется при сварке тонких листов металла.

Последовательность действий

Пошаговая инструкция предусматривает выполнение нескольких видов работ. Сначала потребуется оснастить сварочный инвертор. От него отводят 2 кабеля. Один предназначен для подключения провода массы.

На другой, достаточной длины, подключают промышленный или самодельный держатель. Процесс обучения электросварке – дело достаточно сложное и требует большого времени.

Начало сварки: зажигаем дугу

Когда все собрано и подключено, надев маску, можно начинать розжигать электрическую дугу. Используйте для тренировки черновой кусок металла. Возбуждение дуги осуществляется постукиванием по поверхности или чирканьем о нее, как спичкой.

Новый электрод имеет оголенный кончик и зажигается достаточно быстро. Электрод, которым уже варили, если он успел остыть, поджигается труднее, поскольку у него на конце образовался «козырек» из обмазки. Нужно ударить 3-4 раза, чтобы ее отбить. Но не перестарайтесь, иначе без обмазки стержень начнет прилипать к изделию.

Наклон электрода

Когда дуга загорелась, не паникуйте. Привыкните к специфическому свету. Ваша задача — сперва научиться держать зазор между электродом и изделием в пределах 3-5 мм. Не пытайтесь сразу варить стык. Просто учитесь держать дугу, чтобы она не тухла (при чрезмерном удалении) и электрод не прилипал (при чрезмерном приближении).

Задача осложняется тем, что длина плавящегося электрода постоянно укорачивается, поэтому приходится приближать руку к изделию. «Твердая рука» приходит со временем, поэтому придется спалить не один электрод, прежде чем привыкните.

Когда уже освоили удержание электрической дуги, можно переходить к сварке. Прежде всего держите правильно электрод. Обычно варят, наклонив его на себя в пределах 30-60º. Некоторые сварщики выбирают оптимальное положение наклона 45º. Сварка углом назад обеспечивают хорошую видимость сварочной ванны, металл прогревается глубже. Сварка углом вперед (когда шов ведут от себя) содействует уменьшению прогрева. Это подойдет для соединения тонких металлов 1-2 мм.

Варить можно справа-налево или слева-направо, наклоняя электрод по разные стороны сварочной ванны. Здесь все зависит от доступа к месту соединения.

Движения электрода

На тонких металлах 1-2 мм, где две стороны плотно приставлены друг ко другу, никаких дополнительных движений не требуется. Возбуждается дуга, электрод выставляется на начало стыка, и медленно ведется вдоль линии соединения. Шов получится узкий, чешуйчатый.

На толстых металлах предусматривают зазор 1-2 мм, чтобы жидкий металл проник глубже. Если толщина пластины свыше 5 мм, необходима разделка кромок под углом 45 градусов. Тогда первый шов (называется корневой) прокладывается без дополнительных движений. А последующие нужны для заполнения ширины и требуют поперечных колебательных манипуляций. Это могут быть движения:

- полумесяцем;

- по круглой, треугольной спирали;

- зигзагами.

В идеале располагать деталь под небольшим наклоном, чтобы жидкий шлак не затекал в сварочную ванну. Если такой возможности нет, периодически делайте резкое движение кончиком электрода в сторону, откидывая шлак. Иначе возникнут непровары.

Общее описание порядка сварки инвертором

Для начала сварки инвертором нужно разобраться в его подключении. Для этого необходимо:

- Установить вилку питания в розетку или переноску длиной не более 5 м с сечением провода 2,5 мм.

- Нажать кнопку питания и убедиться, что зажегся соответствующий световой индикатор.

- Выставить правильную полярность. Для этого кабеля с держателем и массой вставляются в гнезда, обозначенные знаками «+» и «-». Частицы электронов всегда движутся от отрицательного заряда к положительному, поэтому держателем должен быть «+». Тогда присадочны металл будет более плавно и равномерно вплавляться в основную структуру.

- Вставить электрод нужного диаметра в держатель путем откручивания или нажима (зависит от модели).

- Установить сварочный ток в соответствии с параметрами свариваемого изделия.

- Очистить место сварки от мусора или следов краски щеткой по металлу.

- Одеть защитную маску со светофильтром.

- Разжечь дугу на черновой поверхности и перенести ее на место начала шва.

- Совершать поперечно колебательные движения с отводом шлака.

- Грамотно закрыть «замок» шва потушить дугу.

- Очистить поверхность от застывшего шлака специальным отделителем и проверить соединение на наличие дефектов.