Анодное оксидирование алюминия

Реакцию образования экранирующего слоя можно проводить электрохимически. Процесс реализуют поэтапно.

Подготовка к анодированию. Изделие очищают от жирового налета погружением в раствор щавелевой кислоты. Затем промывают водой, окунают в раствор щёлочи для удаления слоя оксидов, неравномерно образовавшегося ранее.

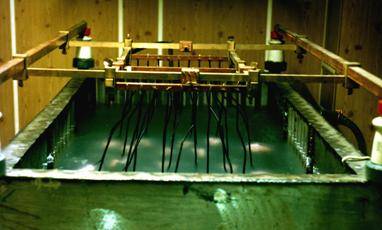

Материал погружают в электролитический раствор сульфатной (серной) кислоты строго обозначенной плотности. В международной литературе эту кислоту называют дигидрогенсульфатом. Алюминиевый объект подключают к положительному полюсу источника электроэнергии. Поэтому процесс называют анодным. Катод сделан из свинца. Через рабочий раствор начинают пропускать ток определенной плотности при указанном напряжении. Огромное значение на плотность и цвет оксидного покрытия оказывает температура раствора.

Пониженная температура способствует образованию плотной пленки красивого насыщенного цвета. Повышенная температура приводит к формированию рыхлой бесцветной пленки, требующей последующего окрашивания. Охлаждение рабочей ванны – процесс энергоемкий. Решение о режиме проведения оксидирование принимают, основываясь на полученное техническое задание.

Для получения дополнительного окрашивания конструкцию можно погружать в подобранные растворы солей. Сформировавшееся покрытие в большем или меньшем количестве содержит поры. Для их закупоривания алюминиевый материал подвергают действию паров или кипящих растворов воды.

Завершает обработку просушивание материала, его упаковка.

В некоторых технологиях в качестве рабочего электролита используют вместо серной кислоты хромовокислый или щавелевокислый растворы. Согласно статистике в мире таким методом защищают меньшую часть алюминиевых конструкций.

Виды оксидирования

Сегодня используется большое количество видов. Они представлены следующими категориями:

Анодное оксидирование

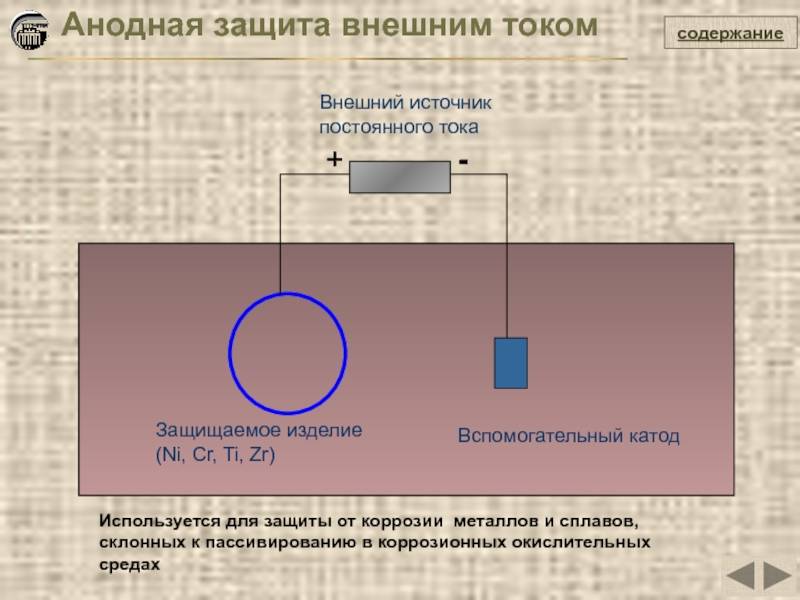

Этот вид является достаточно распространенным. Он представляет собой образование на металле оксидной пленки для предотвращения появления коррозии методом их поляризации их анодов в среде, которая создается при помощи подключения электрического тока. Данный метод применяется для таких металлов, как алюминий, магний, титан.

Микродуговое оксидирование

Данная процедура заключается в том, что оксиды многих метало, которые были получены методом электрохимического окисления, подвергаются химической модификации с использованием электрического тока. Благодаря периодически возникающим электрическим импульсам на поверхности металлов появляется плотная пленка, которая служит надежной защитой от появления коррозии. Данная процедура носит еще одно название плазменно-электролитическое оксидирование. Оно используется лишь на небольшом количестве предприятий.

Холодное оксидирование

Эта процедура применяется только по отношению к стальным материалам разного типа. Ее еще называют чернением.

Щелочное оксидирование

Сегодня не редко для обработки металлов используется щелочная среда. Для проведения данного процесса идеально подходят поверхности из стали. Технология проведения щелочного оксидирования предусматривает изготовление щелочной среды для того, чтобы при взаимодействии с металлом на его поверхности в результате взаимодействия образовалась оксидная пленка.

Низкотемпературное оксидирование

Данный вид процесса образования оксидной пленки является нейтральным. В процесс используется метод нагревания до невысоких температур, что обеспечивает покрытие металла слабой оксидной пленкой.

Электрохимическое оксидирование

Этой процедуре подвергаются разные виды металлов. Металлы погружаются в среду электролита.

Таблица 2. Составы растворов для декапирования.

| Декапирование алюминия и его сплавов | Температура | Время обработки |

| Состав 1 : | ||

| Азотная кислота 10-15% раствор (по объему) | 20°С | 5-15 с |

Таблица 3. Составы растворов для окрашивания алюминия в черный цвет.

| Для окрашивания в черный цвет: | г/л (воды) | Температура и время обработки |

| Состав 1: | ||

| Молибдат аммония = молибденовокислый аммоний = ammonium molybdate = парамолибдат аммония= (NH4)6Mo7O24 | 10-20 | 90-100°С / 2-10 мин |

| Хлорид аммония = хлористый аммоний = NH4Cl | 5- 15 |

Таблица 4. Составы растворов для окрашивания алюминия в серый цвет.

| Для окрашивания в серый цвет: | г/л (воды) | Температура и время обработки |

| Состав 1: | ||

| Оксид мышьяка (III) = триокись мышьяка = трехокись мышьяка = arsenic trioxide As2O3 | 70-75 | Кипение / 1-2 мин |

| Кальцинированная сода = карбонат натрия = натрий углекислый . Химическая формула, Na2CO3 | 70-75 |

Таблица 5. Составы растворов для окрашивания алюминия в зеленый цвет.

| Для окрашивания в зеленый цвет: | г/л (воды) | Температура и время обработки |

| Состав 1: | ||

| Ортофосфорная кислота | 40-50 | 20-40°С / 5-7 мин |

| Кислый фтористый калий = калий бифторид = калий гидрофорид = kalium bifluoratum = potassium bifluoride = kaliumbifluorid = KHF2 | 3-5 | |

| Хромовый ангидрид = оксид хрома(VI) = трёхокись хрома = CrO3 (весьма химически активное вещество, способен вызвать при соприкосновении с органическими веществами возгорания и взрывы) | 5-7 |

Таблица 6. Составы растворов для окрашивания алюминия в оранжевый цвет.

| Для окрашивания в оранжевый цвет: | г/л (воды) | Температура и время обработки |

| Состав 1: | ||

| Хромовый ангидрид = оксид хрома(VI) = трёхокись хрома = CrO3 (весьма химически активное вещество, способен вызвать при соприкосновении с органическими веществами возгорания и взрывы) | 3-5 | 20-40°С / 8-10 мин |

| Фторсиликат натрия = кремнефтористый натрий = Na2SiF6 | 3-5 |

Защита алюминия от коррозии (видео)

Алюминий – широко распространенный в промышленности и быту металл. Окисление алюминия на воздухе не происходит. Его инертность обусловлена тонкой оксидной пленкой, защищающей его. Однако под влиянием определенных факторов из окружающей среды этот метал все же подвергается разрушительным процессам, и коррозия алюминия — не такое уж и редкое явление.

Коррозионная стойкость алюминия

Окись алюминия создает защитный слой, толщина которого составляет 20—100Å, который химически инертен. Чистый алюминий, с поверхностью, очищенной от защитной пленки, реагирует с водой, выделяя при этом водород и создавая оксидную пленку на поверхности.

Таким образом, при контакте с окислителями, поверхность алюминия пассивируется. По сути, кислород, содержащийся в воздухе или растворенный в воде, повышает коррозионную стойкость алюминия, которая, в свою очередь, в значительной степени зависит от содержания примесей других металлов.

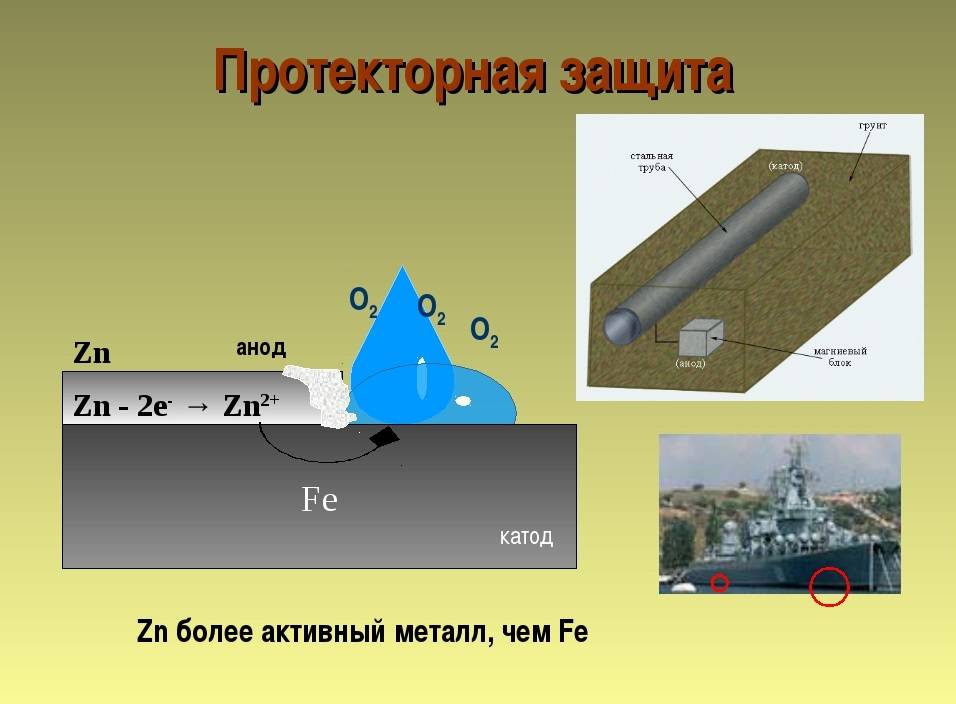

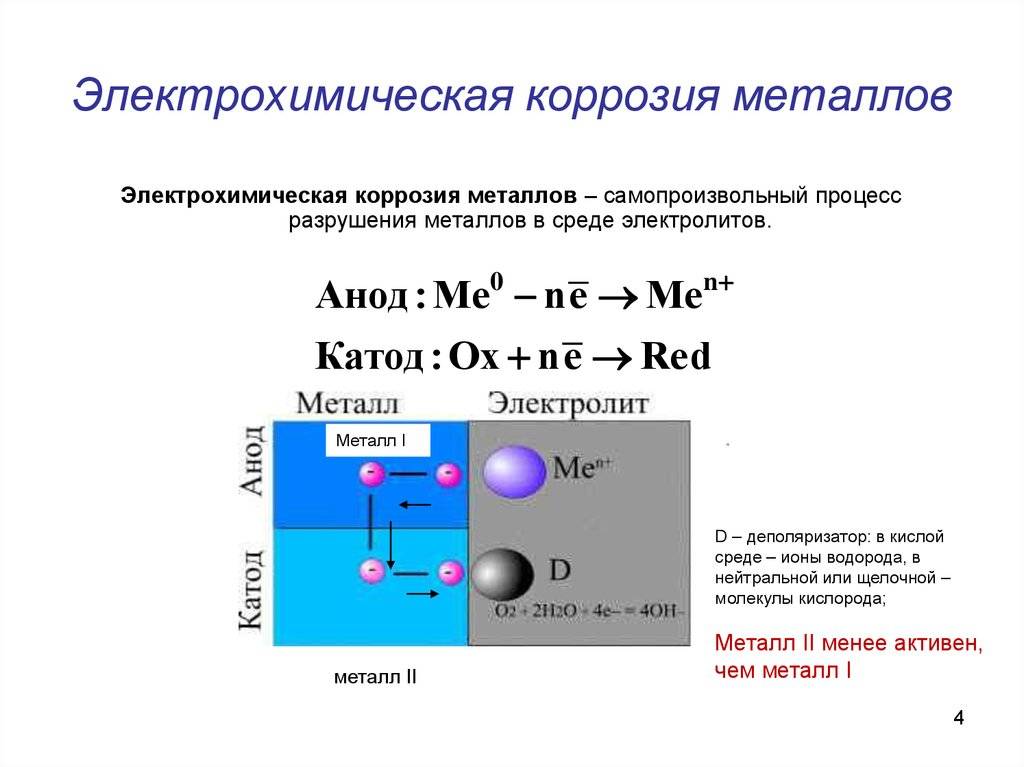

Известно, что при контакте двух металлов, в среде электролита, образуется гальваническая пара, где анодом становится более активный металл, а катодом — менее активный. В результате электрохимической реакции происходит разрушение структуры анода. Большая часть примесей (железо, свинец, медь и т.д.

) играют по отношению к алюминию роль катода, способствуя его разрушению. По этой причине чистый алюминий имеет более высокую стойкость к коррозии, чем технический, который, в свою очередь, более стоек к коррозии, чем сплавы алюминия с другими металлами.

Рис.2. Механизм образования оксидной пленки на алюминии

Заключение

Алюминий имеет высокую стойкость к коррозии, однако, при контакте с другими металлами или при воздействии электрического тока подвержен коррозии. Мерами по защите алюминиевых светопрозрачных конструкций от коррозии являются нанесение порошкового покрытия или анодирование, а так же использование нержавеющего или оцинкованного крепежа и элементов конструкции.

Коррозия алюминия и его сплавов с цинком

Ржавеет Al, как уже упоминалось, медленнее, чем его сплавы. Касается это в том числе и материалов группы Al-Zn. Такие сплавы очень востребованы, к примеру, в самолетостроении. Некоторые их разновидности могут содержать медь, другие нет. При этом первый тип сплавов, конечно же, является к коррозии более устойчивым. В этом плане материалы Al-Zn сравнимы с магниево-алюминиевыми.

Сплавы этой разновидности с добавлением меди проявляют признаки некоторой неустойчивости к ржавлению. Но при этом разрушаются из-за коррозии они все же медленнее, чем изготовленные с использованием магния и Cu.

Защита от огня

Алюминий и его сплавы с магнием в компактной форме, в частности в виде строительных профилей, ни в твердом, ни в расплавленном состоянии не горят, не поддерживают горения и не способствуют распространению пламени. Это обусловлено наличием на алюминии поверхностной окисной пленки, которая огнеупорна, и тем, что ввиду высокой теплопроводности алюминия теплота с поверхности быстро “оттягивается” в толщу металла.

Примечание. Все более частой причиной пожаров в настоящее время становятся намеренные поджоги с предварительным выводом из строя извещателей пожарной сигнализации и систем активного автоматического пожаротушения. Поэтому все более значимую роль начинают играть средства пассивной защиты.

Однако это же “оттягивание” теплоты приводит к быстрому нагреванию алюминиевых конструкций до температуры 200 – 250 градусов Цельсия, при которой они начинают терять прочность, что может привести к катастрофическим последствиям.

Одним из средств пассивной защиты от огня является окрашивание опорных конструкций здания, ограждений интумесцентными ЛКМ. Эти материалы образуют лакокрасочные ПК, которые способны вспучиваться под воздействием высоких температур или при контакте с пламенем и увеличиваться в объеме в десятки раз, создавая негорючую пену с низкой теплопроводностью, что препятствует слишком быстрому нагреванию подложки. Пена (другое название – пенококс), которая образуется при этом, должна быть не только негорючей и иметь низкую теплопроводность, но и удерживаться на подложке в течение заданного времени. В России ЛКМ, удовлетворяющие данным требованиям, называют чаще не интумесцентными, а вспучивающимися красками (ВК), хотя ясно, что вспучивание – свойство ПК, а не краски.

Эти краски, в отличие от других средств пассивной защиты – асбестоцементных обмазок, вермикулитовых плит, не утяжеляют конструкцию. Наиболее часто используемые ныне ВК изготавливают из таких основных компонентов, как полимерный пленкообразователь, полифосфат аммония, обусловливающий вспенивание, негорючесть и прочность пены, пентаэритрит, также активно участвующий в образовании пенококса, меламин, роль которого заключена в сочетании способностей к интенсивному газовыделению и к укреплению образующегося пенококса.

В качестве компонента, обеспечивающего вспучивание при нагревании, недавно начали использовать так называемые интеркалированные соединения графита (ИСГ). Под действием огня или беспламенного теплового удара ПК, содержащие ИСГ, начинают вспучиваться уже при 120 градусах Цельсия, причем их объем увеличивается в десятки раз. Из ИСГ образуется негорючая пена с низкой теплопроводностью, высокой термической стойкостью.

Наряду с этими компонентами в рецептуры ВК могут быть введены ингибиторы, поверхностно-активные вещества, наполнители, пигменты, другие функциональные добавки.

Интумесцентные ЛКМ можно считать выдающимся достижением науки и техники в деле борьбы с пожарами, а традиционные ЛКМ, образующие лишь негорючие покрытия, следует считать “уходящими со сцены”, поскольку они не защищают конструкцию от нагревания до критической температуры.

Примером такой ВК может быть “Файрекс-200”, образующий ПК, вспучивание которого начинается при температуре 120 градусов Цельсия. Несколько ВК разработано для защиты от пожара алюминиевых конструкций в самолетах. ПК из них начинают вспучиваться при температуре 180 градусов Цельсия.

В.А.Войтович

Доцент

Нижегородского архитектурно-

строительного университета

Другие типы коррозии

4.1. Коррозия под напряжением

Коррозия под напряжением, которая ведет к образованию трещин, является более редким типом коррозии. Этот тип коррозии случается в основном в высокопрочных сплавах, таких как сплавы серий 2000 (AlCu) и 7000 (AlZn), а также серии 5000 (AlMg) при содержании магния более 4 %. Это происходит, когда металл подвергается длительным растягивающим напряжениям в присутствии коррозионной среды. Этот тип коррозии обычно не возникает в алюминиевых сплавах AlMgSi серии 6000, в том числе, в популярных сплавах 6060 и 6063 .

4.2. Межкристаллитная коррозия

Межкристаллитной коррозии подвергаются границы зерен металла, а не сами зерна. Сплавы серии 6000, например, 6060 и 6063, обычно являются стойкими к межкристаллитной коррозии. Образование в профилях рекристаллизованной структуры (с большим размером зерен), а также высокое содержание кремния и меди может способствовать коррозии такого вида. Для предотвращения или минимизации рекристаллизации в алюминиевые сплавы добавляют марганец и хром.

Межкристаллитная коррозия особенно характерна для сплавов серии 7000. Здесь она связана с выделениями MgZn, которые являются очень анодными по сравнению с алюминием и поэтому подвергаются коррозии .

4.3. Подповерхностная коррозия

Подповерхностная коррозия является видом выборочной коррозии, которая распространяется под поверхностью металла по одной или нескольким плоскостям. Этот вид коррозии возникает в основном в прокатных изделиях из высокопрочных сплавов серий 2000, 5000 и 7000.

Удельная поверхность алюминиевого лома

Потеря алюминия из-за его окисления при переплаве в печи какой-нибудь загрузки лома пропорциональна удельной площади этого лома. Удельная площадь выражается соотношением

ауд = m/A,

где m – общая масса партии лома, A – общая площадь поверхности всех кусочков лома, составляющих эту загрузку.

Удельная площадь поверхности алюминиевых отходов является критическим параметром. Ее величина увеличивается с уменьшением размеров частиц лома. Так, у куба со стороной 10 см площадь поверхности равна 600 кв. см, а у эквивалентных по массе 1000 кубиков со стороной 1 см – в 10 раз больше. Поэтому скорость окисления этих кубиков будет в 10 раз больше, чем большого куба.

Защитные краски по металлу

По температурному режиму эксплуатации краски делятся на две большие группы:

- обычные, используемые при температурах до 80 °С;

- термостойкие.

По типу связующей основы краски бывают:

- алкидные;

- акриловые;

- эпоксидные.

Лакокрасочные покрытия по металлу имеют следующие достоинства:

- качественная защита поверхности от коррозии;

- легкость нанесения;

- быстрота высыхания;

- много разных цветов;

- долгий срок службы.

Большой популярностью пользуются молотковые эмали, не только защищающие метал, но и создающие эстетичный внешний вид. Для обработки металла распространена также краска-серебрянка. В ее состав добавлена алюминиевая пудра. Защита металла происходит за счет образования тонкой пленки окиси алюминия.

Краска-серебрянка

Эпоксидные смеси из двух компонентов отличаются исключительной прочностью покрытия и применяются для узлов, подверженных высоким нагрузкам.

Что такое электрохимическая коррозия и может ли она быть на листе алюминия?

Вам будет интересно:Что такое «патриции»? Исторические сведения

Чаще всего появление электрохимической коррозии провоцируют гальванические пары. Повреждение появляется в месте соединения двух разных сплавов. В таком случае ржавчина будет явно бросаться в глаза. Важным моментом является то, что портится только один металл, а второй является источником запуска коррозионного процесса. Чтобы не бояться электрохимической коррозии, нужно использовать магниевый сплав. Специалисты из-за электрохимической ржавчины не рекомендуют использовать обычное железо при контакте с кузовом из алюминия.

Защита алюминия от коррозии

Алюминий и его сплавы отличаются отличной устойчивостью к разрушениям различного характера. Однако, несмотря на это — коррозия алюминия представляет собой не такое уж и редкое явление. Различные формы коррозии представляют собой основную причину порчи этих материалов. Для борьбы с разрушительными процессами необходимо обязательно понимать факторы, которые являются причиной их появления.

Коррозия алюминия представляет собой реакцию, которая имеет место между металлом и окружающей средой. Этот процесс может иметь как естественное, так и химическое происхождение. Самой распространенной формой разрушения металла можно назвать появление на его поверхности процессов ржавления.

Особенностью всех видов металлов можно назвать их свойство вступать в реакцию с водой и окружающей средой. Отличием для каждого вида металла считается только интенсивность данного процесса. К примеру, у благородных металлов типа золота скорость такой реакции не будет слишком быстрой, а вот железо, в том числе и алюминий, будут реагировать на воздействия такого характера достаточно быстро.

Можно выделить два фактора, которые оказывают непосредственное влияние на интенсивность протекания процесса коррозии. Одним из них можно назвать степень агрессивности окружающей среды, а вторым металлургическую или химическую структуру. Атмосфере, которая нас окружает, всегда характерен определенный уровень влажности. Кроме того, ей характерен определенный уровень загрязнений и отходов.

Если учесть, что свойства атмосферы часто определяются регионом и степенью индустриализации, на сегодняшний день можно выделить:

- сельская местность (малая степень загрязнений и средний уровень влажности);

- приморские области (средняя степень загрязнений и высокий уровень влажности);

- городская местность (средний уровень влажности и средний уровень продуктов распадов жидкого топлива, серы и окислов углерода);

- промышленные и индустриальные зоны (большое количество серы, окислов углеродов и кислот, а также средний уровень влажности)

Самыми мощными растворителями можно назвать фтор, калий и натрий. Кроме того, алюминию характерна довольно низкая сопротивляемость к соединениям хлора и брома. Весьма агрессивны к различным сплавам алюминиевых металлов, являются известковые и цементные растворы.

Можно выделить несколько разновидностей проявления коррозии алюминия и его сплавов:

- Поверхностная. Данный тип разрушения встречается чаще всего и является наименее вредоносным. Его легче всего заметить на поверхности. Это дает возможность своевременно использовать предохранительные средства. Поверхностные разрушения очень часто встречаются на анодированных профилях для строительства.

- Локальная. Такие разрушения проявляются в виде форм, углублений и пятен. Такой тип коррозии бывает поверхностного и междукристаллического типа. Разрушения такого характера являются особенно опасными, по причине того, что их достаточно сложно обнаружить. Такая коррозия очень часто разрушает именно труднодоступные части конструкций и узлов.

- Нитеподобная или филигранная. Этот вид разрушения алюминия часто появляется под покрытиями органического типа, а также на граничных поверхностях обработки. Нитеподобная коррозия появляется в ослабленных местах повреждения органического покрытия или краях отверстий;

Коррозия алюминия в почве

Коррозионное поведение алюминия в почве – это очень важный практический вопрос. Электрические и телекоммуникационные кабели, водопроводные и газовые распределительные сети, а также основания дорожных знаков, уличных фонарей и различных дорожных конструкций – все это очень часто изготавливают из алюминия и алюминиевых сплавов.

Кислотность-щелочность почвы

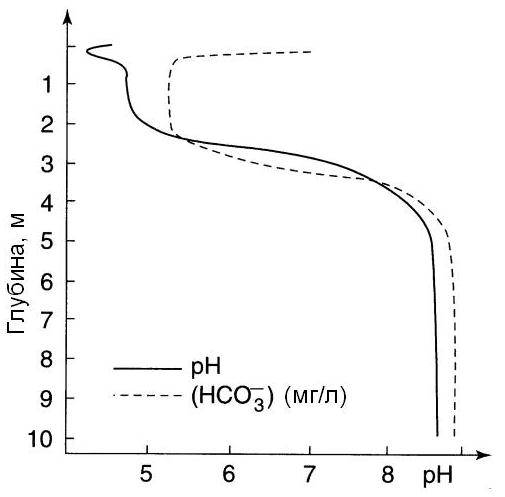

Оценка сопротивления коррозии металлов, и в том числе алюминия, в контакте с почвами, является очень сложной. Почва характеризуется величиной рН, которая тесно связана с видом и содержанием растворенных в ней солей, количеством диоксида углерода (CO2), а также возможным загрязнением промышленными и бытовыми сточными водами. Обычно почвы имеют кислотный рН в интервале от 3,5 до 4,5. С глубиной от поверхности земли величина рН возрастает (рисунок 2).

Рисунок 2 – Зависимость величины рН в почве от ее глубины

Рисунок 2 – Зависимость величины рН в почве от ее глубины

Электрическое сопротивление почвы

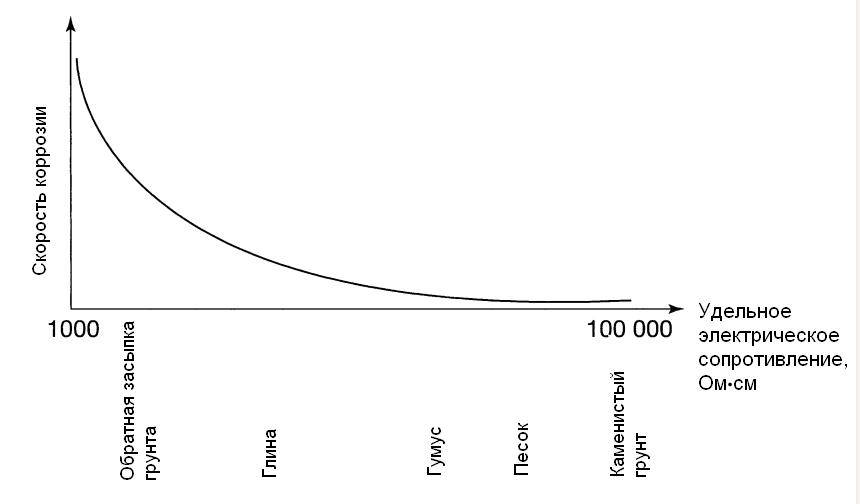

Коррозионная агрессивность почвы связана с ее удельным электрическим сопротивлением, которое зависит не только от состава почвы, но содержания воды и концентрации неорганических солей . На рисунке 3 схематически показана зависимость скорости коррозии алюминия от удельного электрического сопротивления различных видов почв .

Рисунок 3 – Зависимость между удельным электрическим сопротивлением

почвы и ее коррозионной агрессивностью

Формы коррозии алюминия в почвах

Незащищенный алюминий в почве может проявлять следующие формы коррозии :

- точечная коррозия;

- гальваническая коррозия (в контакте с другими металлами);

- коррозия от блуждающих токов.

Защита алюминия в почве

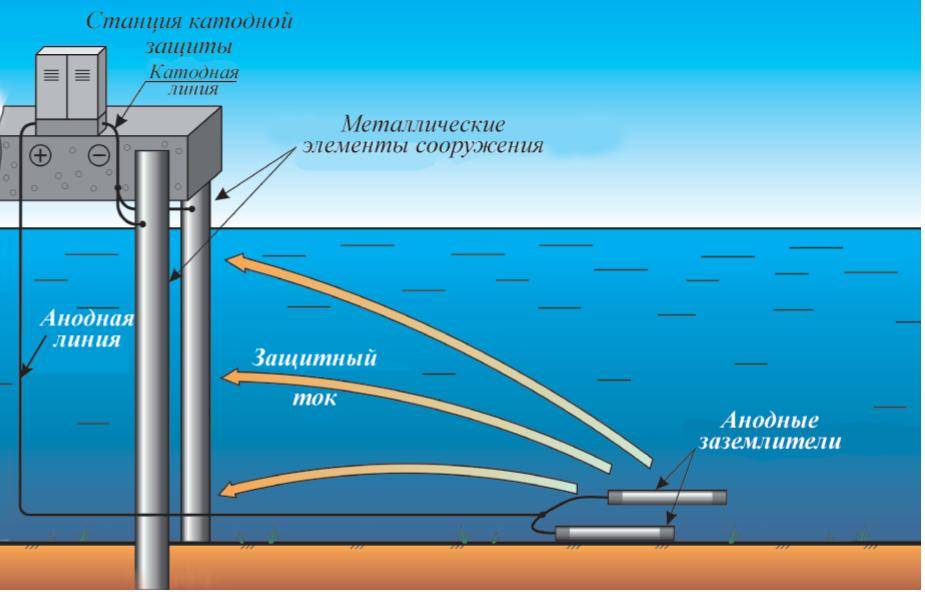

Для алюминия, который работает в почве, чаще всего применяют коррозионную защиту в виде битумного покрытия, а также катодную защиту.

Способы борьбы с коррозией алюминия

Алюминий – широко распространенный в промышленности и быту металл. Окисление алюминия на воздухе не происходит. Его инертность обусловлена тонкой оксидной пленкой, защищающей его. Однако под влиянием определенных факторов из окружающей среды этот метал все же подвергается разрушительным процессам, и коррозия алюминия — не такое уж и редкое явление.

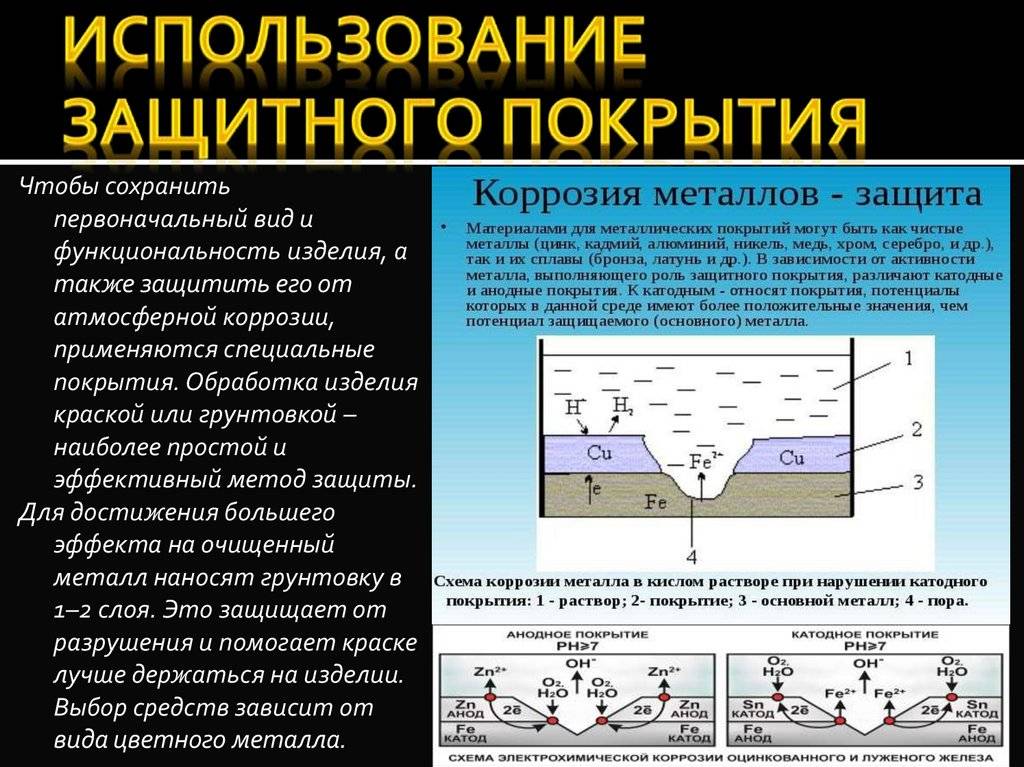

Механическое покрытие

Как защитить алюминий от коррозии? Чаще всего применяют механический способ – нанесение слоя краски.

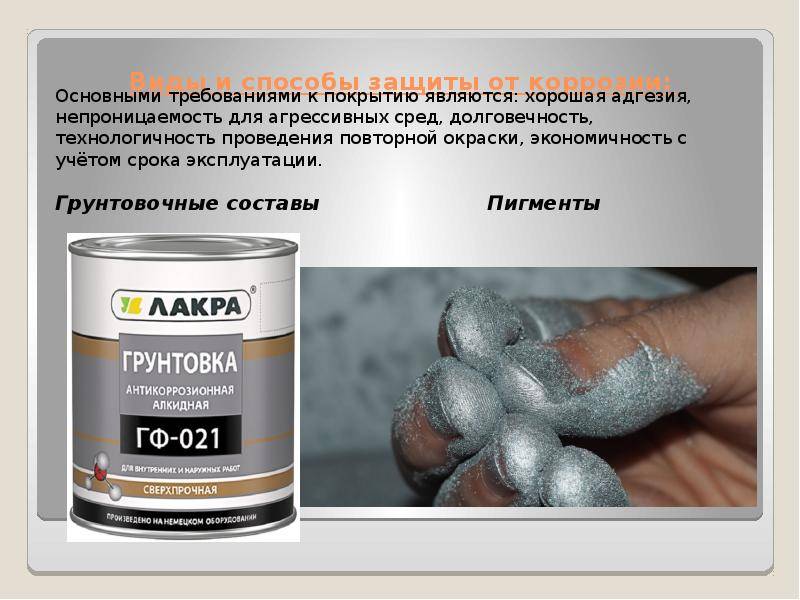

Покройте краской изделие и вы убедитесь в действенности этого способа. Окрашивание бывает мокрым и сухим, или порошковым. Эти технологии усовершенствуются. При мокром окрашивании лакокрасочные слои наносят после защиты алюминия составом, содержащим соединения цинка и стронция. Металлическую основу тщательно подготавливают: защищают, шлифуют, сушат. Грунт наносят поэтапно.

Специальные составы помогают остановить коррозию и защищают алюминиевые конструкции от химикатов, бензина, различного вида масел. Выбор покрытия зависит от условий последующей эксплуатации металлического изделия:

- молотковые – применяют для получения конструкций различных цветовых оттенков, используемых в декоре;

- бакелитовые – наносят под высоким давлением, заполняя микротрещины и поры.

Порошковое окрашивание требует тщательной очистки поверхности от жира и различных отложений. Это достигается погружением в щелочные или кислотные растворы с добавлением смачивателей. Далее на алюминиевые конструкции наносится слой хроматных, фосфатных, циркониевых или титановых соединений. После этого он не будет окисляться.

После просушки материала на окислившийся участок наносят защитный полимер. Чаще всего используются полиэфиры, стойкие к механическому, химическому и термическому воздействию. Применяют полимеризованный уретан, эпоксидные и акриловые порошки.

Оксидирование алюминия

Оксидирование алюминия протекает при постоянном токе под напряжением 250 В. Наращивание защитной пленки происходит при комнатной температуре с водяным охлаждением. Не требуется импульсного источника. Пленки получаются плотными и прочными в течение 45-60 минут.

На плотность и цвет оксидного покрытия влияет температура электролита:

- пониженная температура образует плотную пленку яркого цвета;

- повышенная – формирует рыхлую пленку, требующую дальнейшей окраски.

Образовать защиту алюминия от коррозии можно электрохимической реакцией. Процесс разделен на несколько этапов:

1. На стадии подготовки алюминиевое изделие обезжиривают, погружая его в раствор щавелевой кислоты.

2. После промывания водой опускают в щелочной раствор, чтобы удалить неравномерно образовавшийся оксидный слой.

4. Затем изделие подвергают сушке. Анодное оксидирование может проводиться с применением переменного тока.

Для защиты от коррозии применяют химическое оксидирование – менее затратное, не требующее специального электрического оборудования и квалификации исполнителей. Используется несложный химический состав.

В процессе алюминирования полученная оксидная пленка толщиной в 3 мкм имеет салатный цвет, обладает высокими электроизоляционными свойствами, не пориста, не окрашивается.

Коррозия алюминия возникает вследствие находящихся рядом металлов, которые окислились. Предотвращению этот процесса способствует изоляция. Это могут быть прокладки из резины, битума, паронита. При покрытии ржавчиной применяются лак и другие изолирующие материалы. Других способов избавиться от этой проблемы пока нет.

Неорганические соединения

Алюминий не стоек к действию кислот. Исключение составляют концентрированные азотная и серная кислоты — их окислительные свойства настолько сильны, что при контакте с алюминием на его поверхности образуется прочный слой оксида алюминия, препятствующий дальнейшему разрушению металла (поэтому концентрированную азотную или серную кислоту перевозят в алюминиевых цистернах). Разбавленная азотная или серная кислота — более слабый окислитель — энергично реагирует с алюминием.

В кислотах алюминий растворяется тем хуже, чем меньше содержит дополнительных примесей. Следует помнить, что анодное окисление не защищает от воздействия кислот, поскольку они разрушают слой Al2O3. Химическая активность кислот увеличивается с ростом температуры. Например, с возрастанием температуры на 10°С скорость коррозии удваивается. Увеличение концентрации кислоты, как правило, увеличивает скорость коррозии (концентрированные серная и азотная кислоты — исключение).

Соляная кислота вызывает сильную коррозию. Действие этой кислоты нельзя ослабить добавлением ингибиторов.

Фтороводородная кислота оказывает самое сильное влияние на алюминий. Даже непродолжительное взаимодействие разбавленной кислоты ведет к полному растворению алюминия.

Кислородсодержащие кислоты хлора (HClO4, HClO3, HClO) вызывают сильную коррозию алюминия.

Серная кислота вызывает равномерную коррозию алюминия, интенсивность которой зависит от концентрации. Разбавленная кислота средней концентрации при комнатной температуре отличается умеренной агрессивностью. Наиболее агрессивна кислота концентрации 80%. Некоторые вещества, входящие в состав алюминиевых сплавов, а также ионы, содержащиеся в воде (особенно фториды и хлориды), усиливают действие серной кислоты.

Сернистая кислота вызывает локальную коррозию алюминия.

Сера и халькогены (селен и теллур) на алюминий не действуют.

Фосфорная кислота разрушает алюминий умеренно или сильно (в зависимости от концентрации).

Мышьяк при комнатной температуре не действует на алюминий.

Мышьяковая кислота (H3AsO4) и окись мышьяка сильно разрушают алюминий, а мышьяковистая кислота (H3AsO3) без нагревания на него не влияет.

Азотистая кислота (HNO2) при комнатной температуре не действует на алюминий.

Азотная кислота (HNO3) воздействует на алюминий по-разному, в зависимости от концентрации. Разбавленные растворы интенсивно разрушают алюминий. В концентрированных растворах вследствие окислительных процессов поверхность алюминия пассивируется и коррозия замедляется. Наиболее сильную коррозию вызывает кислота концентрацией 10-60%. Действие азотной кислоты приводит к равномерной коррозии. С увеличением чистоты алюминия возрастает его стойкость к коррозии. Наличие в составе слава примесей меди, кремния, магния усиливает воздействие азотной кислоты.

7 СНиП 2.03.11-85 – основные положения правил

Мы хотим очень кратко рассмотреть данные СНиП, описывающие требования к защите от ржавчины строительных (алюминиевых, металлических, стальных, железобетонных и иных) конструкций. В них даются рекомендации по использованию разных методов антикоррозионной защиты.

СНиП 2.03.11 предусматривают защиту поверхностей строительных конструкций следующими способами:

- пропиткой (уплотняющего типа) материалами с повышенной химической стойкостью;

- оклейкой пленочными материалами;

- применением разнообразных лакокрасочных, мастичных, оксидных, металлизированных покрытий.

Анодирование алюминия в сернокислом электролите.

Стандартный потенциал алюминия -1,67 В, но вследствие его склонности к пассивации он приобретает меньший отрицательный потенциал (-0,5 В). Коррозионная стойкость алюминия и его сплавов зависит от количества примесей или специально введенных в них добавок, а также от качества и вида окисного покрытия.

Процесс получения эмаль-покрытий находит все более широкое применение для защиты от коррозии, защитно-декоративной отделки или придания алюминию и его сплавам специальных свойств (электроизоляция, светопогло-щение и др.).

Анодирование в сернокислом электролите. Детали, изготовленные из Д16, AMг1, ABT-1 и других сплавов методом штамповки или точения, а также методом литья из сплавов АЛ9, АЛ11, АЛ22, АЛ32 с целью повышения коррозионной стойкости и улучшения товарного вида, анодируют в растворах серной кислоты. Подготовка деталей под анодирование в основном ведется по технологии, применяемой в гальванотехнике при покрытии изделий из алюминия и его сплавов.

Сернокислый электролит анодирования содержит 170-250 г/л H2SO4 (1,8-1,82). Режим анодирования: температура электролита 13-26°С; iа = 0,5- — 1,5 А/дм2; напряжение 10 — 25 В; Sа:Sк изменяется от 1:1 до 1:5; катод — из свинца; Sa = 0,5 ÷ 1,0 дм2/л, время анодирования 30 — 50 мин. В процессе анодирования по мере роста окисного покрытия плотность тока самопроизвольно падает. После соответствующей промывки в холодной, а затем в горячей воде, детали загружают в ванну с целью гидратирования окисла и замыкания пор в результате увеличения объема окисла. Раствор состоит из К2Cr2O7 (100 г/л) и Na2CO3 (18 г/л). Температура раствора 90 — 95°С, рН = 6 ÷ 7, продолжительность наполнения до 10 мин. Далее детали промывают в сборнике для улавливания хромпика в горячей воде и сушат в специальных камерах, обогреваемых калорифером или теплоэлектронагревателями с принудительной циркуляцией горячего воздуха. Окисное покрытие можно гидратировать в горячей воде без добавок наполнителя.

С увеличением концентрации серной кислоты пленка растет медленнее, так как более концентрированный раствор быстрее растворяет растущую пленку. Такие пленки отличаются большей пористостью и лучше заполняются хроматом или красителем.

После включения тока за 1-2 мин напряжение достигает предельного значения, причем с увеличением силы тока напряжение увеличивается незначительно. Это указывает на то, что при более высоких значениях iа получаются пленки с меньшим сопротивлением вследствие нагревания электролита, находящегося в порах. Поэтому в процессе анодирования необходимо постоянное охлаждение электролита. Оптимальную плотность тока надо выбирать с учетом температуры (рис. 132).

Рис. 132. Зависимость между напряжением и плотностью тока при сернокислом анодировании чистого алюминия

При повышении температуры электролита от 20 до 50°С толщина оксидной пленки уменьшается более чем в 10 раз.

Примеси хлоридов в электролите приводят к местным разрушениям пленки в результате концентрации тока и разъеданию металла в этих местах. Определенное влияние оказывает состав окисляемого металла (сплава). Дюралюминий и чистый алюминий анодируются легче, чем кремнистые сплавы. На силумине образуется более тонкая и менее пористая пленка, чем на чистом алюминии. Цвет пленки на силуминах темно-серый. Она не может быть окрашена в светлые тона. С увеличением содержания меди и кремния в сплавах получаются более тонкие и плотные пленки. В процессе анодирования концентрация серной кислоты в электролите естественно уменьшается, и ее добавляют согласно результатам химического анализа.

Окисные покрытия образованы в результате окисления основного металла и в отличие от металлических или Лакокрасочных покрытий обладают надежным сцеплением.

Твердость анодизационных покрытий на алюминии и его сплавах зависит от химического состава основного металла (сплава), а также от способа их нанесения. Наибольшую твердость имеют покрытия, получаемые на чистом алюминии в сернокислом электролите. Твердость окисных твердых покрытий близка к твердости естественного кварца и топаза (наждачная бумага не оставляет на них следов). Так, твердость окисного электроизоляционного покрытия, полученного из сернокислого электролита при 2,5 А/дм2, составляет 770 кгс/мм2 (при 14°С), а при 30°С и переменном токе 185-225 кгс/мм2.

Особенности очистки алюминия

Если периодически проводить профилактический уход, «трудный» налёт вряд ли образуется. Однако это утомительное занятие, и люди предпочитают делать работу в последний момент. Имеется масса информации о том, как действенно очистить алюминий, и вот два самых простых:

- Механический тип. Пригоден для гладких плоскостей, без рельефного рисунка.

- Химический тип. Разрешён для изделий со сложными шероховатостями на поверхности.

В домашних условиях потребуется фруктовая кислота, гидрокарбонат натрия, и моющее вещество. Также придётся приготовить ватное полотенце, мягкую губку и подходящую тару. В качестве альтернативы можно купить специализированную пасту, однако, она имеет множество вредных элементов, и чистка предметов из алюминия не всегда рекомендуется.

Маленький вес, равномерный нагрев, блестящий внешний облик – параметры, за которые утварь из алюминия цениться многими профессиональными поварами и домохозяйками

Важно отметить, что вещи из этого компонента появились давно, и уже тогда люди понимали правила ухода. Для этого применяли щавелевый и яблочный сок, лук и кефир. Да, химического способа очистить алюминий от грязи тогда не существовало, и вся процедура была очень долгой, но самодельная версия всегда безопаснее и экологически чище

Да, химического способа очистить алюминий от грязи тогда не существовало, и вся процедура была очень долгой, но самодельная версия всегда безопаснее и экологически чище.

Бытовая химия для очистки алюминия

Универсальные очистители от окиси – то, чем ещё можно очистить алюминий. Но такой выбор приведёт к потере яркости, ведь в составе присутствует множество химикатов. Для наилучшего эффекта рекомендуется совершать следующее:

- не споласкивать горячую посуду. Высокие температурные перепады пагубно влияют на характеристики практически любой посуды;

- не соскабливать пригоревшую пищу ножом. Такие действия оставят полосы, и очистить алюминий в будущем будет труднее. Также восстановить царапины будет невозможно;

- мыть только руками. Использование посудомоечной машины (из-за больших температур) не допустимо;

- во время обслуживания не наносить сильнодействующие и щелочные препараты, так как без вреда очистить алюминий от окисления не получится. Концентрированные смеси приведут к потемнению металла.

Знание и применение этих особенностей продлит срок эксплуатации кухонных принадлежностей.