Как сделать измельчитель веток своими руками — пошаговая инструкция с фото

Универсальный вариант садового измельчителя веток реально соорудить самостоятельно. В качестве измельчающих ножей применяются дисковые пилы.

Для подобного аппарата понадобится:

- электрический двигатель мощностью 2–3 кВт;

- фреза с большими зубьями, или 10–15 шт. дисковых пил диаметром 10–20 см;

- вал для дисковых пил необходимого сечения. Его вытачивают на токарном станке или используют деталь от старой КПП;

- шайбы для создания просветов между дисками шириной 5–10 мм. Их внутренний диаметр выбирается в зависимости от сечения вала, а количество равняется числу дисков;

- уголок для станины;

- ремень привода со шкивами;

- листовой металл (толщиной 5 мм для приёмного короба и 3 мм для направляющего раструба);

- два колёсика для передвижения.

Из инструментов нужна электродрель, углошлифовальная машинка, сварочный аппарат. В набор крепёжных элементов войдут болты, шпильки, гайки и пружинные шайбы необходимого диаметра и длины.

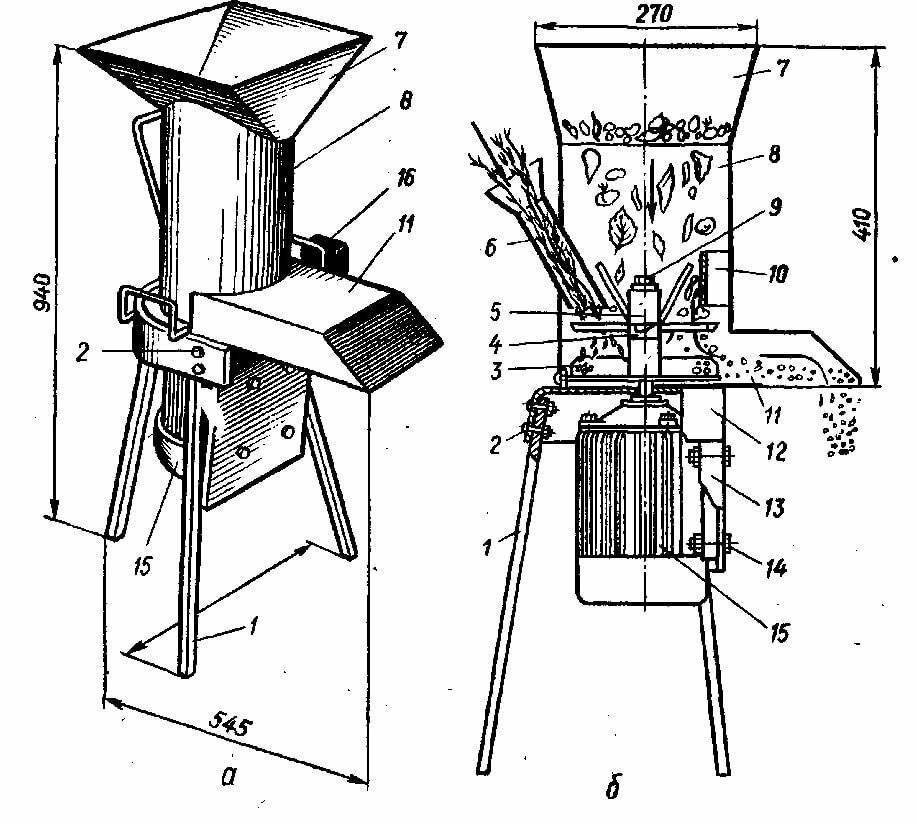

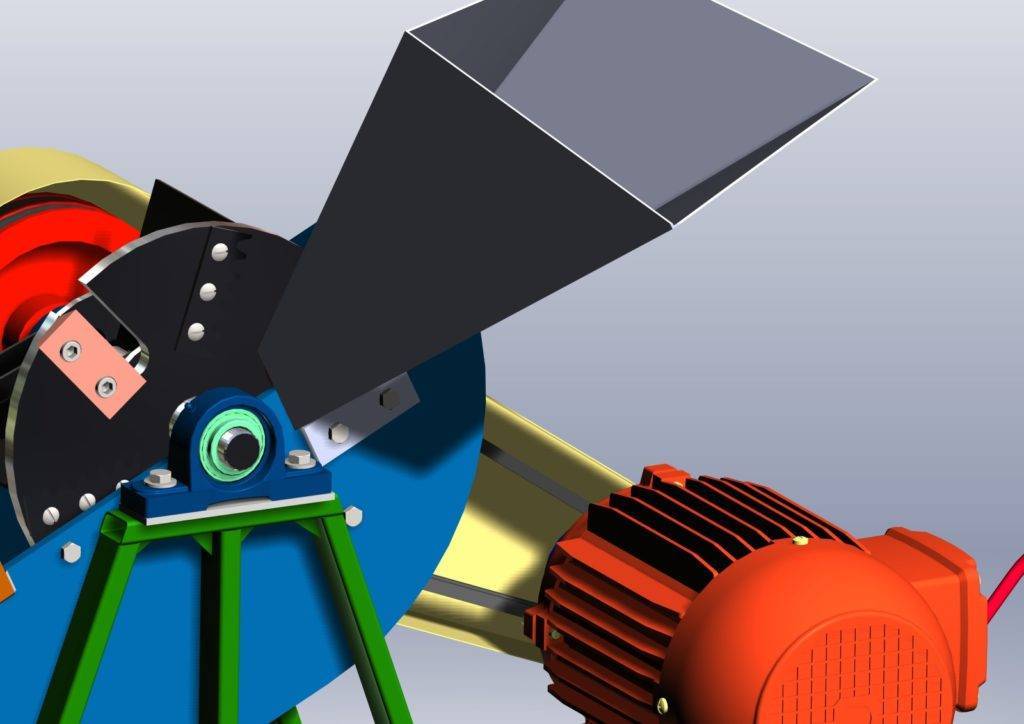

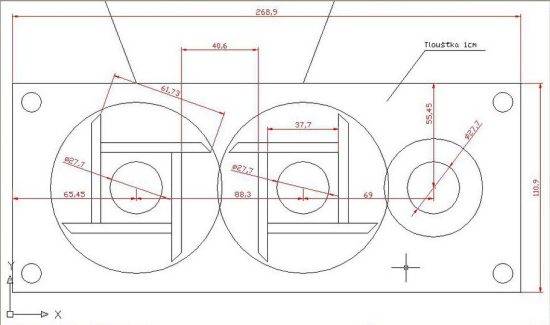

Схема подобного измельчителя веток выглядит следующим образом:

Для изготовления садового измельчителя потребуются некоторые навыки

Пошаговая инструкция создания такого шредера:

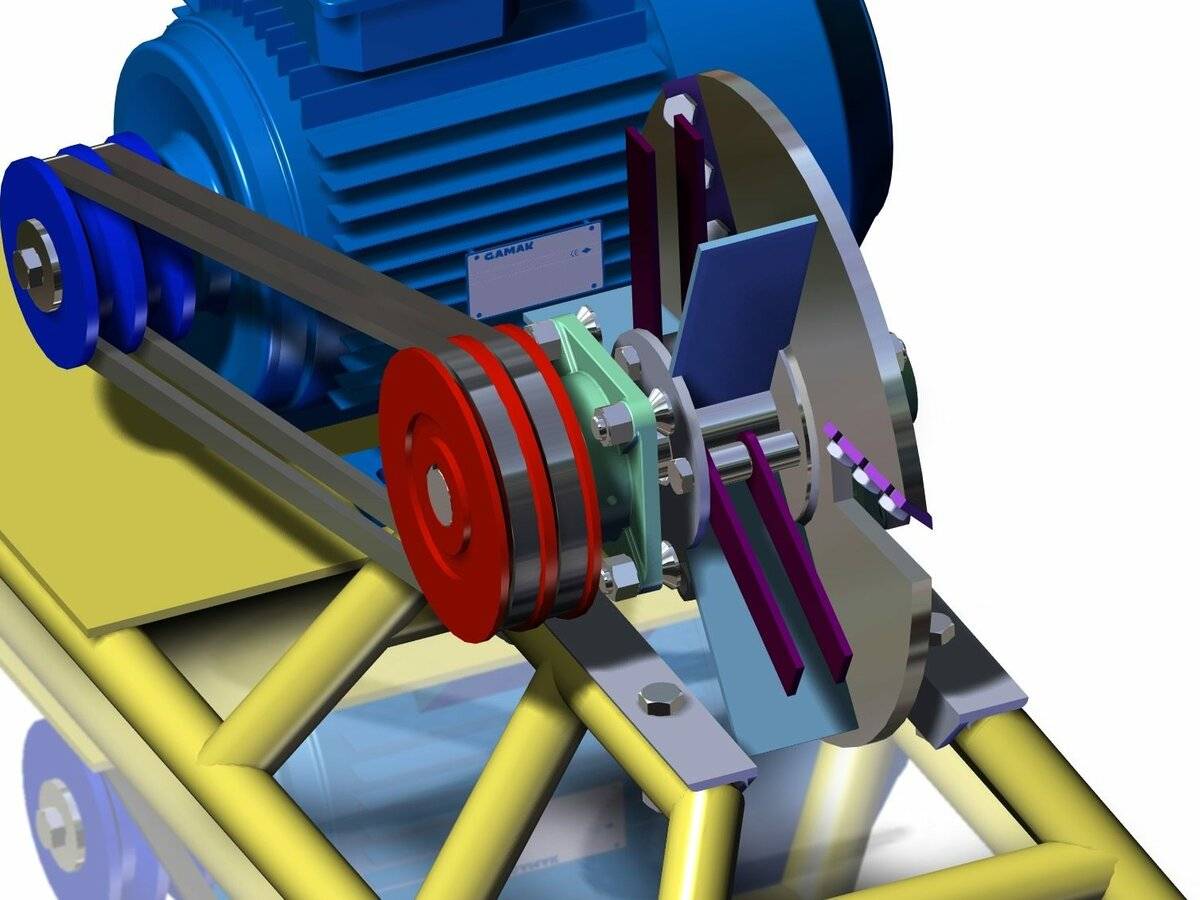

Набор из дисковых пил и шайб по очереди надевается на вал. Расстояние между дисками составляет 5–10 мм в зависимости от фракции. Уменьшение промежутка может привести к зажиманию маленьких ветвей, так как происходит сужение рабочей зоны.

Дисковые пилы устанавливаются так, чтобы зубья находились не на одной линии, а вразбежку либо хаотично. При такой сборке нагрузка на вал и электромотор уменьшается, что способствует увеличению ресурса чиппера.

Из уголка либо швеллера изготавливается прочная рама для монтажа всех деталей. Опорная часть электродвижка должна иметь сквозные пазы для натяжения приводного ремня путём передвижения мотора.

Создаются посадочные места для подшипников, необходимых для свободного вращения вала. Оси вала и электродвигателя необходимо расположить параллельно друг другу.

Изготавливается рабочий бункер. Он должен иметь достаточную прочность, чтобы выдерживать удары разлетающихся частей веток

Особое внимание нужно обратить на опорную пластину, служащую для древесины при измельчении.

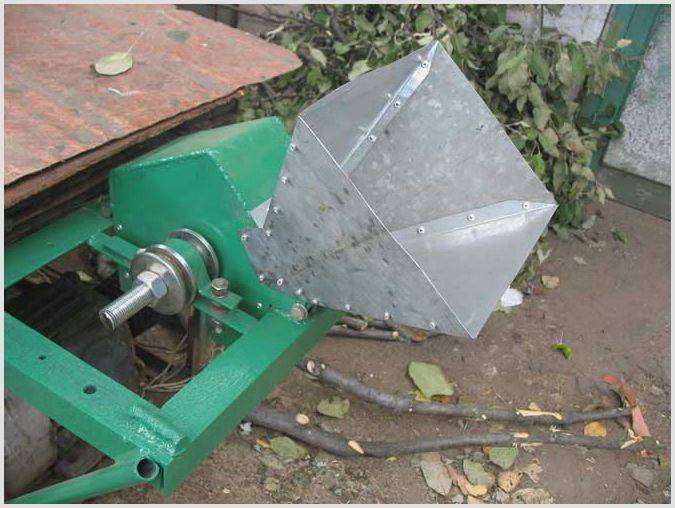

Для подачи материала понадобится раструб, изготовленный из тонколистового металла при помощи сварки либо заклёпок с глубиной, превышающей длину рук. Он способствует направлению дерева в аппарат под оптимальным углом в 90 градусов и защите от травмирования.

Направление органического мусора к месту дробления необходимо осуществлять специальной доской.

Если у изготовленного бункера есть возможность регулировки относительно ножей, фракция дроблёной щепы может изменяться. К примеру, для топлива нужны более крупные фрагменты, для компоста — помельче.

Измельчитель древесины своими руками

Садовые измельчители для древесины называют по-разному: щепорез, веткоизмельчитель, щеподробилка, веткоруб, самодельный шредер и так далее. Общий состав элементов един:

- рама, на которую крепятся детали;

- двигатель – основной привод;

- сам режущий блок;

- ременная передача;

- футляр для защиты;

- два отделения для подачи материала и выгрузки отходов.

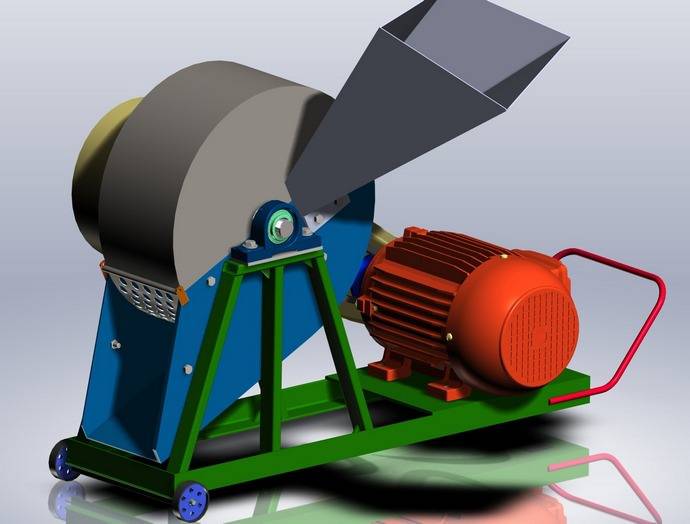

Измельчитель помогает переработать ненужные ветки

Выбор двигателя для измельчителя веток

Чтобы можно было дробить в садовом измельчителе ветки любой толщины, надо обратить внимание на мощность привода при подборе двигателя:

Неважно, какой двигатель – на бензине или дизеле, — мощность примерно 6 л.с. Например, как у мотоблока бытового или мини-трактора.

Идеально, если электродвигатель 2-3,5 кВт

Меньше кВт – пойдет для измельчителя травы и мелких сучков. Большей мощностью будет съедать электроэнергию, а использоваться реже.

Скорость у ножевого вала должна быть не более 1 500 оборотов, т.к. решает все развиваемый крутящийся момент. Также не столь важно расстояние между шкивами и длина ремня (хотя, длинный снизит КПД).

Ножи для измельчителя

Диаметр веток, которые можно будет утилизировать в шредере, сделанном своими руками, зависит исключительно от режущего блока.

Существуют несколько разновидностей блоков:

- Дисковый – диск, состоящий из нескольких ножей. Принцип работы – электрорубанок. Измельчает ветки не более 2 см.

- Фрезерный – чтобы изготовить такую конструкцию, понадобится дорогостоящий редуктор шестерёнчатый, хотя чертежи вполне доступны для изготовления самодельного блока. Можно рубить ветки в 7-8 см.

- Шнековый, также как турбинно-фрезерный – похожие блоки. Если мощность подобрана достаточная, то получится универсальный измельчитель древесины для любых веток. Однако делать такие блоки трудно, поэтому в основном предпочитают создавать дисковые, двухвальные конструкции, а также шредеры из дисковых пил.

Ножи для измельчителя бывают разных видов

Чертежи дробилки веток

Самый легкий в сборке самодельный измельчитель – дисковый. Главное — точно изготовить ножевой диск. Если мощность изготавливаемого шредера более 3 кВт, то допустимо закрепить диск на вал, так как для меньших мощностей используют передаточные механизмы.

Схема дискового измельчителя

Двухвальный аппарат – достаточно мощный, рассчитанный на большое количество материала, разного объема. Собирается он сложнее первого варианта:

- центруют валы с большим количеством ножей по периметру – 2 шт.;

- вертикально размещают круглые валы на раме.

Измельчитель из циркулярных дисков довольно легок в изготовлении. Сложно заказать вал для дисков и сами диски.

Диски на вал надо нанизывать не впритык, а через шайбы 8-10 мм. Дисковые зубья всего ряда дисков должны быть скомпонованы по диагонали или хаотично.

Диски на валу

Из каких приборов можно сделать измельчитель своими руками

Для изготовления измельчителя для веток своими руками потребуется металл для станины, бункера для стружки и защитного кожуха, мотор (обычно используется от мотоблока или стандартный электрический двигатель), режущий механизм и метизы для сборки.

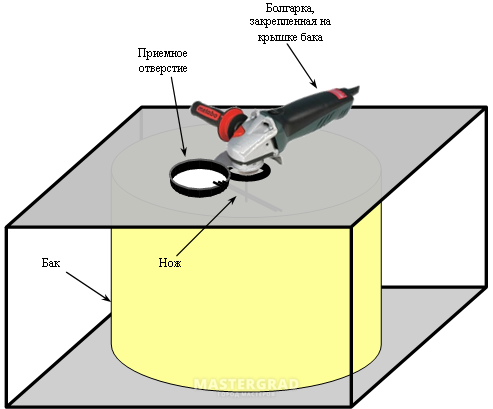

Болгарка

Измельчитель веток из болгарки по своей конструкции является самым простым. Для его сборки понадобится:

- аппарат для сварки;

- металл и уголок;

- оцинкованная выварка или куб;

- метизы (болты с гайками, шайбы, хомуты);

- ножи и втулки.

Готовый самодельный измельчитель из болгарки

Алгоритм сборки следующий:

- Шаг 1. Изготовление станины из металлического уголка. По форме она будет напоминать табуретку.

- Шаг 2. Установка бункера для подачи веток или ботвы. Выварка или куб монтируется на верхнюю часть станины, в ее дне прорезается отверстие для установки вала.

- Шаг 3. Монтаж рукава для выброса опилок. Для этого внизу выварки прорезается отверстие, куда устанавливается специальный рукав.

- Шаг 4. Установка болгарки. Она монтируется под вываркой на специальный вал и закрепляется метизами. На саму болгарку фиксируются ножи (это может быть стандартный нож, а может быть самодельно изготовленный из автомобильной рессоры). После этого болгарку можно включать в сеть и использовать в качестве измельчителя.

Простейшая схема дробилки из болгарки

Стиральная машина

Измельчитель из стиральной машины своими руками будет не слишком мощным, его можно будет применять только для утилизации травы, тонких ветвей, ботвы растений. Зато он прост в изготовлении. Как и в предыдущем случае при сооружении агрегата необходимо сварить станину, а на нее установить саму стиральную машину. В корпусе следует сделать отверстие для удаления опилок. Сам же каркас будет использоваться как бункер для веток и травы.

Далее к нижнему отверстию нужно смонтировать рукав для удаления опилок и щепы. Под корпусом следует установить режущий механизм. Ножи рекомендуется изготавливать из автомобильных рессор. По своему внешнему виду они похожи на ножи в блендере, но только размер их существенно больше. Устанавливаются ножи на втулку, которая с помощью ременной передачи соединяется с электродвигателем.

Монтаж режущего механизм является завершающим этапом. После него измельчитель можно включать и использовать в работе.

Рекомендуем посмотреть видео о том, как соорудить дробилку для веток своими руками.

Мотоблок

Алгоритм сборки похож на изготовление агрегата на базе болгарки или стиральной машины. В первую очередь так же варится станина, которая устанавливается на мотоблок. На нее устанавливается бункер, куда впоследствии будут помещаться ветки. Оттуда же через специальный рукав будут удаляться опилки и щепа.

Принцип работы аналогичен: мощность двигателя будет передаваться на вал с режущим механизмом через ременную передачу.

Мотоблок, как правило, бензиновый, поэтому для его работы необходимо топливо, масло и грамотное техническое обслуживание. Кроме того, данный вариант позволяет использовать мотоблок не только для измельчения веток, но и для других садово-огородных работ.

Веткодробилка, сооруженная из мотоблока

Другая техника

В качестве основы для измельчителя можно использовать и другие агрегаты:

- Перфоратор и схожие по конструкции инструменты. Алгоритм сборки в этом случае будет аналогичен изготовлению устройства из болгарки.

- Пылесос. Сборка — как при использовании стиральной машинки.

- Погружной насос. Главное условие – наличие вала отбора мощности, через который она будет передаваться на вал с режущим механизмом.

При работе с измельчителем необходимо соблюдать правила техники безопасности:

- накрыть устройство защитным кожухом для того, чтобы избежать травм вылетающими ветками и травой;

- носить защитные очки во время работы;

- избегать повышенной влажности в процессе эксплуатации, особенно, если измельчитель изготовлен из электроприбора;

- давать отдыхать устройству, в этом случае агрегат прослужит дольше.

Дробилка для зерна и травы в домашних условиях

Не менее широкое поле для фантазии и технических экспериментов. Но мы рекомендуем отдать предпочтение варианту зерноизмельчителя из дисковой электропилы или болгарки. Он достаточно прост и не требует чертежей.

Не менее широкое поле для фантазии и технических экспериментов. Но мы рекомендуем отдать предпочтение варианту зерноизмельчителя из дисковой электропилы или болгарки. Он достаточно прост и не требует чертежей.

Все, что нужно, это снять диск с пилы, вместо которого устанавливается 2-сторонне заточенный нож. Из прочной фанеры, деревянной заготовки или остатков ламината делают платформу для опоры. К ней присоединяется сама болгарка и емкость для подачи зерна.

Подобное приспособление может не только измельчить зерно, но и откалибровать выходную зерномассу по величине. Для этого нужны сита с ячеей установленного диаметра.

Путем смены зернодробильного ножа на обычный от пилы можно превратить зерномолотилку в траворезку, и наоборот.

Из чего еще можно изготовить измельчитель

Различных вариантов создания садовых измельчителей своими руками много: от самых простых, позволяющих только перемалывать траву, до более конструктивно сложных, мощных агрегатов, предназначенных для древесины до 10 см толщиной. Соответственно, для практической реализации задуманного потребуются разные детали, различные затраты времени и средств.

Чтобы собрать оборудование для переработки растительных отходов, кроме рассмотренных вариантов старых или ненужных инструментов либо техники, можно воспользоваться следующими устройствами:

- дрелью либо перфоратором;

- старым рабочим пылесосом;

- ненужной электропилой;

- двигателем от насоса;

- бензиновым или электрическим мотоблоком;

- любым электромотором подходящей мощности.

Дрель с перфоратором, если с их помощью мельчить траву, вообще переделывать не надо. Достаточно сделать только насадку с лезвиями. Созданное устройство будет работать как блендер, измельчая мягкие стебли растений в емкости небольшими порциями.

Для дома и дачи

Для домашнего использования слишком мощный агрегат вряд ли потребуется. С работами по утилизации отходов садоводства легко справится электрическая дробилка со средними характеристиками.

Это полезное устройство, установленное на даче, поможет решить целый ряд проблем. Среди прочего:

- избавит от постоянно накапливающегося мусора в виде веток и выкорчеванных пней;

- позволит заметно сэкономить, щепа – отличное топливо, которое может заменить привычные уголь, дрова, газ;

- изготовит опилки, являющиеся одним из лучших материалов для мульчирования растений;

- поможет заработать на полученной в результате дробления щепе, ведь это отличный материал для создания древесных плит и производства бумаги.

Даже если количество перерабатываемой древесины будет не слишком велико, дробилка себя гарантированно окупит, поскольку отходы, которые ранее сжигались или гнили, можно будет переработать, тем самым внести свой вклад в сохранение экологии планеты.

Виды ножей

Первым этапом необходимо определить, какой тип ножей будет использоваться в агрегате. От этого будет зависеть выбор необходимых материалов. Самостоятельно можно изготовить следующие виды:

- систему из дисковых режущих полотен;

- металлический круг, с закреплёнными на нём лезвиями;

- механизм из двух валов с ножами.

Самым простым в изготовлении будет первый вид устройства, материал для него не потребует специальной обработки. Дисковое и валовое устройства потребуют специальных навыков, при их изготовлении нужно будет вырезать из металла запчасти определённой формы, что трудновыполнимо в домашних условиях и, возможно, потребует обращения к мастеру.

Как сделать садовый измельчитель веток

Процесс создания шредера проходит поэтапно и состоит из следующих шагов:

- Выбор типа рабочего органа, создание рабочего чертежа.

- Заказ деталей у специалистов. Если имеется возможность производства станочных работ, этот пункт автоматически отменяется.

- Сбор необходимых материалов и инструментов.

- Изготовление деталей, сборка и испытания устройства.

Создание рабочего чертежа необходимо для более детального представления о размерах, способах соединения и прочих параметрах узлов и элементов конструкции. Тем более, что некоторые детали придётся заказывать у токаря, что в любом случае потребует наличия грамотно выполненного чертежа.

Первым действием становится выбор типа режущего органа. Он обусловлен возможностями владельца, характером предстоящих действий, составом и параметрами материала, объёмами и длительностью работы. Необходимо учитывать сложность замены, настройки и заточки режущего инструмента, его долговечность, способность измельчения разных видов зелёной массы. Кроме того, надо иметь возможность заказать или изготовить самостоятельно тот или иной вид рабочего узла. Наиболее эффективной считается конструкция с двумя ножевыми валами. Но для её изготовление понадобится два абсолютно одинаковых вала, соединённые между собой зубчатой передачей, обеспечивающей синхронность вращения.

Узел сложен не только в изготовлении, но и в настройке ножей.

Их надо периодически затачивать, устанавливать на вал, что представляет собой достаточно сложную задачу.

Более простым вариантом конструкции является плоский ножевой диск.

Основным преимуществом этого варианта является возможность обойтись без изготовления приводного вала, установив диск прямо на вал электродвигателя. Диск не требует для посадки много места, поэтому потребуется лишь изготовление диска и защитного кожуха с направляющим экраном для организации выброса щепы.

Режущий орган, представляющий собой набор из дисковых пил или плоских фрез по дереву, довольно просто изготовить из приводного вала для циркулярной пилы.

Можно просто переделать имеющуюся циркулярку с валом на 32 мм, который подойдёт для установки пильных дисков среднего размера. Как вариант, могут быть использованы плоские фрезы по дереву, посадочный диаметр которых также составляет 32 мм. В данном случае понадобится только установить защитный кожух и направляющее устройство для компактного выброса щепы.

Самостоятельное изготовление измельчителя — мероприятие, требующее наличия определённых инструментов и материалов. Понадобятся:

- Листовой металл для изготовления кожуха, бункера, защитных экранов.

- Стальной уголок или швеллер для создания рамы шредера.

- Крепёжные элементы — болты с гайками, необходимые для соединения элементов защиты, установки рабочего органа и т.п.

- Сварочный аппарат с электродами.

- Электродрель с набором свёрл.

- Болгарка, ножовка по металлу.

- Линейка, рулетка, чертилка для разметки.

- Кернер, молоток.

- Набор гаечных ключей, отвёртка, пассатижи.

- Банка краски, кисть.

Приведённый перечень не является исчерпывающим, в зависимости от замысла конструктора могут пригодиться и другие материалы или инструменты.

Порядок изготовления шредера:

- Из уголка или швеллера собирается станина.

- На станину устанавливается режущий орган.

- Прикрепляется площадка для крепления электродвигателя с натяжным устройством. Если планируется использовать бензиновый двигатель, крепление производится исходя из его конструкции.

- Устанавливаются шкивы, натягивается приводной ремень.

- Собирается и фиксируется на раме защитный кожух.

- Направляющее устройство для выброса измельчённого материала рекомендуется не крепить сразу окончательно, а проверить установку в действии. Иногда получается так, что щепа отлетает слишком далеко, что неудобно для владельца и сильно загрязняет участок. Опытным путем отражатель устанавливается в оптимальном положении, после чего прикрепляется окончательно.

- Собранное и опробованное в работе устройство окрашивается для придания аккуратности и нарядного внешнего вида.

Нередко оказывается, что в рабочие чертежи вкралась ошибка, ухудшающая работоспособность установки. Обычно дело касается формы корпуса, способствующей застреванию щепы в узких местах или неправильной форме отражателя. Следствием этого становится чрезмерная дальность или разброс выброса, или наоборот, накапливание измельчённого материала на выходе из-за препятствий, вызванных неправильной конфигурацией отражателя. Рекомендуется не собирать его окончательно сразу, а сначала произвести пробный запуск установки и устранить обнаруженные недостатки.

Садовый измельчитель своими руками: выбор конструкции

Самодельный измельчитель веток состоит из следующих основных элементов:

- мотор (электрический, бензиновый);

- рабочий вал с режущим элементом;

- опорная рама;

- защитный кожух;

- приемный короб;

- бункер для измельченных растительных отходов.

Веткоизмельчитель работает по следующему принципу: в приемный вал подаются растительные отходы в виде травы и веток, их перемалывают ножи, закрепленные на рабочем валу. Двигатель может располагаться непосредственно на валу либо подсоединяться к нему ременной передачей.

Планируя изготовить веткоруб, важно правильно подобрать мотор. Самодельная дробилка, оснащенная бензиновым двигателем мощностью 5-6 л

с., справится с ветками любой толщины.

Электрический мотор подбирается по мощности в зависимости от задач:

- мотором до 1,5 кВт можно оснастить измельчитель для травы и тоненьких веток;

- двигатель 3-4 кВт подходит для оснащения щеподробилки, веткоруб, оборудованный таким мотором, сможет перемалывать ветки диаметром до 4 см;

- электромотор мощностью свыше 6 кВт даст возможность изготовить производительный щепорез своими руками, использовать веткоруб для переработки веток диаметром до 15 см.

Предназначение установки влияет и на выбор режущей части конструкции:

- Измельчитель тонких веток и травы оснащается ножами, надетыми на вал крест-накрест, выполненными из заточенных пластин из твердосплавного материала;

- Веткодробилка фрезерного типа оснащается фрезой с крупными зубцами, она справится с ветками толщиной до 3 см, но древесина должна быть сухой. Такой веткоруб требует небольшой мощности мотора и высокого крутящего момента, поэтому в конструкции необходимо предусмотреть понижающий редуктор.

- Веткоруб для веток различной толщины и тонких стволов комплектуется дисковым ножом – в диске из стали толщиной от 6 мм делаются прорези, и на одном краю каждого выреза крепится прочное заточенное лезвие.

- Измельчитель древесины, позволяющий дробить ветки и отходы деревообработки в мелкую труху, изготавливается на основе пакета дисковых пил по дереву к с крупными зубцами из твердосплавного материала.

Как сделать дробилку самому? Прежде всего, следует определиться, какая дробилка вам требуется: для веток или для щепы. Исходя из этого, выбирается конструкция и мощность мотора.

Подробные чертежи можно найти на специализированных интернет-ресурсах – садовый измельчитель своими руками изготавливают многие, желающие сэкономить на покупке полезного, но дорогостоящего оборудования. Ниже предлагаем один из наиболее популярных вариантов чертежей.

Дробилка для щепы из дисковых пил: принцип изготовления

Этот станок отличается простой конструкцией, такая дробилка своими руками монтируется быстро и не требует больших финансовых вложений. Работа по сборке выполняется с использованием болгарки, гаечных ключей, сварочного аппарата.

Материалы:

- электрический (от 4 кВт) или бензиновый (5-6 л.с.) двигатель;

- не менее 15 дисковых пил диаметром от 18 см (от количества пил зависит ширина рабочей части);

- шпилька М20 либо аналогичная;

- подшипники (2 шт) и крепления к ним;

- шкивы (2 шт);

- шайбы (на 2 больше, чем количество пил) из металла толщиной 5 мм;

- металлопрофиль для монтажа опорной рамы;

- листовой металл (2 мм толщиной) чтобы изготовить защитный кожух и приемный бункер.

Дробилка для веток монтируется следующим образом:

- Из прямоугольных профильных труб сваривается рама;

- На резьбовую шпильку надеваются пилы попеременно с шайбами, чтобы зубчики во время работы не сцеплялись друг с другом.

- С обеих сторон пакета пил вплотную к крайним шайбам навинчивается по гайке;

- К внутренним поперечинам рамы требуется приварить крепления для установки подшипников;

- Подшипники закрепляют на шпильке по разным сторонам от пакета пил, затем вся конструкция монтируется на раму;

- На длинный конец вала устанавливается шестеренка или шкив, для фиксации используется стопорное кольцо;

- На раму крепится двигатель, соединяется со шкивом на шпильке ремнем или приводной цепью:

- Монтируется защитный кожух, крепится приемный бункер в виде раструба. Длина бункера должна обеспечивать защиту от случайного контакта рук с рабочей частью установки.

Сделанный собственными силами измельчитель для веток садовый позволит оперативно избавляться от древесного мусора, превращая его в сырье для компоста или топливо. Такое устройство для дробления древесины своими руками необходимо чистить после использования, убирая щепки, застрявшие между пилами.

Самодельные измельчители – экономически эффективное решение проблемы утилизации растительного мусора на садовом участке.

Видео-инструкция поможет подробно ознакомиться, как сделать измельчитель веток.

Измельчитель листьев и травы из подручных материалов

Практически у каждого в подсобных помещениях или на чердаке все еще хранятся отработавшие свое старые пылесосы или стиральные машины. Их корпусные части идеально подойдут для подачи стеблей.

Для составления конструкции потребуются:

- высокомощный электромотор (1,5-1,8 кВт в среднем);

- корпус от пылесоса;

- ножки для устойчивости (желательно из металла);

- пластиковое или металлическое ведро – приемная камера для дробленной массы;

- гайки, болты (в комплексе со сваркой);

- режущая гарнитура.

Процесс сборки выглядит следующим образом:

- Первым шагом на пути к самодельному измельчителю листвы станет приваривание мотора к уже готовому корпусу (на металлическую рейку или ось) или его закрепление болтами.

- Чтобы силос мог выйти из дробилки, нужно проделать небольшое отверстие с защитной заслонкой.

- Вытачиваем или приобретаем заводскую втулку под ножи и закрепляем их так же болтами.

- Делаем сварную стационарную платформу пирамидальной формы с зауженной верхушкой для гарантирования устойчивости даже при сильных механических колебаниях.

- Агрегируем электромотор к нижней части сварной площадки.

Как видим, самой большой проблемой может оказаться отсутствие прочного корпуса. Заметим, что за неимением пылесоса функцию корпуса замечательно выполнят старая бочка, кастрюля, казан и любой объемный предмет с толстыми металлическими стенками.

Полученную дробную фракцию можно применять не только для корма скоту или птице. Сухую массу измельчают для гранулятора. но для этого подойдут только наиболее мелкие продукты.

Взяв более мощный электродвигатель и повместительней емкость, подобную самоделку можно приспособить под измельчитель соломы, которому найдется место в любом домашнем хозяйстве.