Техники лепки

Существует множество разнообразных техник лепки, и здесь мы опишем самые популярные и наиболее подходящие для начинающих мастеров.

Соляная техника

Скатайте из глины бусины и обваляйте их в соли (подойдет любая), старательно вдавливая кристаллы. Запеките или сварите бусины. Затем опустите их в воду, чтобы кристаллы растворились. В результате получится красивая, как бы пузырчатая текстура, напоминающая губку или пемзу. Подробнее смотрите на видео

Миллефиори

Эту технику также называют тростью или колбаской. Это довольно сложная и кропотливая техника, но ваши старания обязательно будут вознаграждены отличным результатом. Нарежьте пласты нужных цветов, форм, толщины. Наложите их друг на друга в определенном порядке. Оберните получившийся батончик тонким пластом глины, сожмите и нарежьте ломтиками. На срезе вы увидите рисунок. Подробнее показано на видео

Акварельная техника

Возьмите три кусочка глины: основной цветной, базовый светлый и базовый темный (например, черный и белый, разные оттенки одного цвета). Положите их друг на друга в такой последовательности: цветной, светлый, темный и скатайте в одно целое, пока не образуются плавные акварельные переходы. Как все сделать правильно, показано здесь

Филигрань

Если вы решили создать имитацию этой легендарной ювелирной техники, пропустите глину через экструдер, чтобы получились тоненькие полоски, не более 1 мм толщиной. Из этих «ниточек» и их кусочков выложите узор на любой основе. Филигрань пошагово показана на этом видео:

Мокумеганег

Эта техника немного напоминает акварельную. Возьмите от 2 до 6 пластов глины, наложите друг на друга. Проштампуйте их, хорошенько надавливая, так, чтобы слои смешались друг с другом. Сделайте срез: на нем проявится необычный уникальный узор. Как все сделать правильно, показано вот здесь

Мы перечислили только основные техники, благодаря которым вы сможете создать свои первые украшения и фигурки, получая море удовольствия от творческого процесса.

Готовые системы средств для проведения УФ-отверждения

Правильная и качественная обработка продукции УФ-лаками должна содержать в себе несколько основных этапов. Это – подготовка самой поверхности, далее –ее шпаклевание. А уже после завершения данных этапов проводят непосредственно нанесение лаков. Современные производители ЛКМ предлагают потребителям огромное разнообразие средств для проведения всех данных операций.

Для того, чтобы сделать процесс выбора составов наиболее легким и быстрым, а также для того, чтобы снизить общую стоимость средств, можно использовать не купленные по отдельности шпаклевки и лаки, а готовые комплекты, сформированные производителями. Такой вариант более предпочтителен, потому что он исключает плохую сочетаемость компонентов в составах разных лаков и шпаклевок.

Для того, чтобы сделать процесс выбора составов наиболее легким и быстрым, а также для того, чтобы снизить общую стоимость средств, можно использовать не купленные по отдельности шпаклевки и лаки, а готовые комплекты, сформированные производителями. Такой вариант более предпочтителен, потому что он исключает плохую сочетаемость компонентов в составах разных лаков и шпаклевок.

Каждое из средств улучшает эксплуатационные качества другого, надлежащим образом воздействует на материал обрабатываемой поверхности. Каждый производитель таких комплектов прилагает подробные инструкции по работе с ними, следовать которой строго обязательно.

Общие рекомендации могут быть следующими:

- Перед применением любых составов поверхности шлифуют с помощью инструментов, соответствующих материалу. Тщательно удаляют пыль, образовавшуюся в процессе шлифовки.

- Шпаклевку открывают и начинают обрабатывать ею поверхность, не перемешивая состав. Следят за тем, чтобы она ложилась ровно. Если поверхность деревянная, то полностью покрывать ее средством не надо. Главное – просто заполнить им все неровности, максимально сгладив все дефекты рельефа.

- Лак перемешивают, наносят тонким слоем дважды или более. После нанесения каждого слоя применяют УФ-лампу. Заканчивают процесс обработкой специальным аппаратом для сушки.

Чем опасно превышение рекомендованной толщины слоя

А о том, что горизонтальные поверхности может и смогут пережить такое превышение, но и на них значительно увеличивается риск вскипания лака. А вскипание, как известно, зараза хитрая — оно сопровождается еще и ухудшением блеска. Сколько потом ни полируй лак, он все равно через некоторое время будет матоветь.

А что вы хотели? Молекулярные цепочки сшились некорректно, твердость пропала, а без твердости не может быть и речи о хорошем глянце. Такое явление чаще всего встречается на дешевых лаках с низким сухим остатком и большим количеством растворителя в составе.

Кроме того, значительно возрастает вероятность возникновения на горизонтальных учатках наплывов (например по периметру капота). На вертикальных поверхностях все еще хуже: из-за избыточной толщины слой может сместиться по всей плоскости, что приведет к подтекам и/или изменению в худшую сторону фактуры покрытия после высыхания.

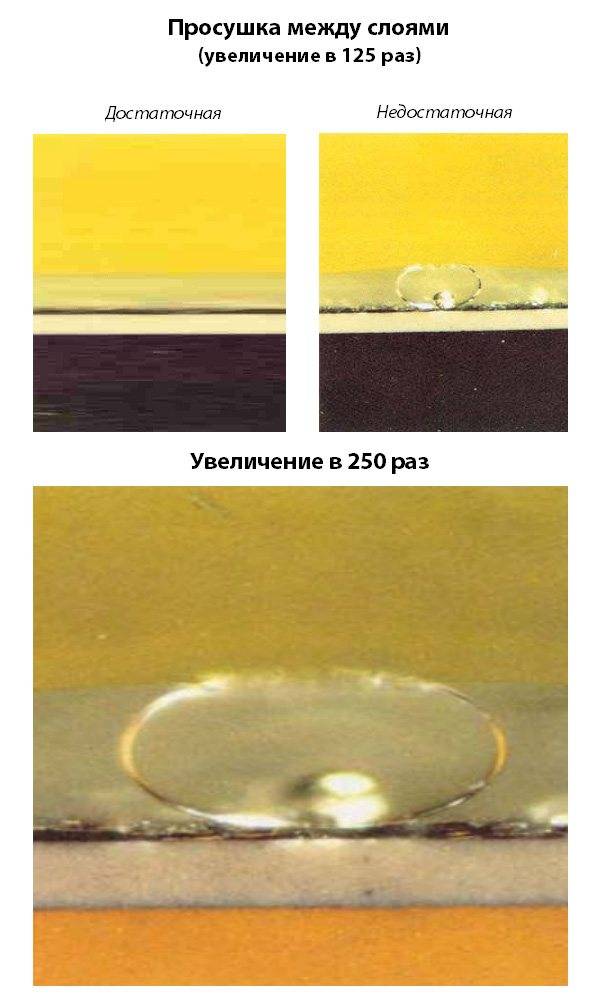

Ну и не надо забывать о межслойной выдержке. Если слоев больше, мы потратим лишнее время на паузу между ними — общее время ремонта увеличится. Еще хуже — если поторопимся и нанесем дополнительный слой без достаточной выдержки.

Рекомендованные промежутки между слоями ведь зачем нужны? Чтобы дать возможность испариться из слоя летучим растворителям. Попытка нанести последующий слой с недостаточной паузой или без нее приводит к образованию на поверхности большого количества мельчайших пор (то самое «кипение»).

Это — следствие интенсивного выхода большого количества быстрых растворителей, оставшихся в нижнем слое. Покрытие при этом теряет блеск и мутнеет, могут появиться подтеки. Ухудшаются и адгезионные свойства покрытия.

Наконец, нанеся лишний слой, мы затратим больше времени на общую сушку покрытия такой толщины. А дольше высыхая, лак впитает в себя больше мусора, что вызовет лишние проблемы при полировке. Растворителя в толстом слое останется больше, а значит твердость его будет ниже. Ну, и стоило ли стараться?

Состав акрилового лака

Основой данного материала является водорастворимая дисперсия пластмассы. В состав вводится ряд дополнительных компонентов, которые способствуют улучшению эксплуатационных качеств материала. Для увеличения прочности и эластичности пленки в лаки, предназначенные для покрытия деревянных поверхностей, вводят до 7-8% коалесцента.

Для придания смеси нужной консистенции в нее вводят до 3,5% полиуретанового загустителя. Кроме того, в такие составы нередко добавляется стиролакриловый сополимер. Для снижения выраженности пенообразования в смесь вводится эмульсия минеральных масел.

Для повышения способности покрытия сопротивляться патогенным микроорганизмам в состав добавляют консерванты. Для усиления эффекта глянца нередко при изготовлении таких материалов в них вводят антикратерные присадки, восковые добавки и пластификаторы.

Рекомендации по лакированию

Если нужно лакировать мелкие пластиковые детали, их можно окунать в состав или обрабатывать кисточкой. При этом на нижней части детали могут появляться капли, которые обязательно нужно удалять, пока лаковый состав не высох. Наилучший вариант – это использование аэрозоля, однако при его применении необходимо следить, чтобы смесь равномерно покрывала изделие. Во избежание пропусков рекомендуется лакировать минимум двумя слоями.

Чтобы усилить глубину оттенка, сделать пластиковые изделия более эффектными и максимально защищенными, специалисты рекомендуют лакировать несколькими слоями. Особенно нужно наносить 2-3 слоя на полупрозрачные и металлизированные пластиковые поверхности. Наносится каждый последующий слой спустя несколько часов после предыдущего покрытия. В инструкции будет указано, сколько должно пройти времени для просушки.

Водные лаковые растворы на основе полиуретана обычно подсыхают на отлип за 2-3 часа, и готовы к использованию через 1-2 суток. Однако в течение первой недели нужно бережно относиться к лакированному изделию, не рекомендуется его мочить водой.

Какую пластмассу допускается окрашивать

Некоторые ее виды красить нет смысла. Даже после тщательной подготовки поверхности покрытие с них быстро сойдет. Определить по внешним признакам тип пластика нереально. Чтобы узнать, на основе чего он изготовлен, следует изучить маркировку:

- ABS-пластик: сополимер стирола на основе ударопрочных смол; непрозрачен, растворим в сложных эфирах, ацетоне, дихлорэтане; легко переносит низкие (до -40°С) и высокие (+90°С) температуры; используется в производстве корпусов бытовой техники, мебели, электроосветительных приборов, крупных деталей авто, аккумуляторов; при окрашивании применяют специальную краску по пластику для авто или обычную акриловую эмаль; требует предварительного грунтования;

- ПВХ (PVC): бесцветный прозрачный материал на основе винилхлорида; стоек к кислотам и щелочам, из-за сниженной морозостойкости (способен переносить температуру не ниже -15°С) применяется лишь для изделий, эксплуатируемых в помещениях, проводов и кабелей, труб, натяжных потолков, линолеума, оконных профилей, мебели; перед окрашиванием специальными эмалями для пластика обязательно грунтуется;

- полистирол (PS): термопластичен, может эксплуатироваться при температуре до -40°С; химическая стойкость невысокая; используется для изготовления опалубки, сэндвич-панелей, облицовки, потолочной плитки; опор для кабелей; окраска невозможна;

- поликарбонат (PC): прозрачный ударопрочный материал, при длительном воздействии УФ-лучей мутнеет, становится хрупким; морозостоек, температура плавления 150-300°С; применяется в производстве фар, линз, очков, сотового поликарбоната, используемого для изготовления навесов, теплиц, ограждений дорог; окрасить этот пластик нереально;

- полиэтилен (PE): хороший диэлектрик, химическая стойкость высокая; при нагревании способен размягчаться; применяется в производстве упаковки (пленки, бутылок); канализационных труб, электроизоляции; деталей аппаратуры, более плотный полиэтилен низкого давления в благоустройстве детских площадок; вспененная его модификация в производстве теплоизоляции; покрасить такую пластмассу невозможно;

- полипропилен (PP): химически стоек, растворим лишь в бензоле и толуоле; плавится при температуре 175°С, не стоек к лучам ультрафиолета; используется в производстве упаковочных материалов, труб, деталей аппаратуры, дорожных покрытий; окраска невозможна.

Таким образом, покрасить можно лишь пластик ABS или ПВХ. С мягких поверхностей покрытие будет быстро слезать.

Как украсить чехол для телефона своими руками: бумага с узорами

Вам понадобится:

Прозрачный чехол

Шаблон чехла для телефона (чехла для iPhone 5S, iPhone 6 и HTC One можно найти )

Цветная бумага

Рисунки или узоры (некоторые можно найти )

Кисточка

Канцелярский нож

Поверхность, на которой можно резать (доска или специальный коврик).

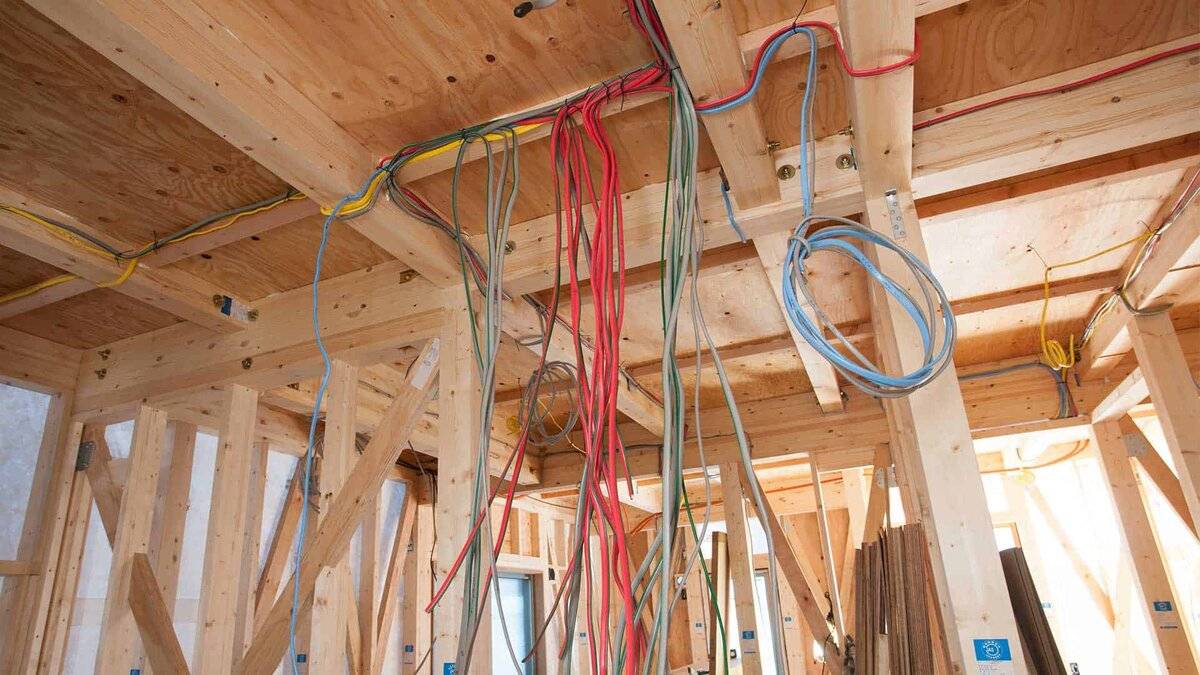

1. Скачайте шаблон для вашего телефона и распечатайте его на цветной бумаге.

2. Канцелярским ножом вырежьте шаблон.

* Вы можете сами нарисовать шаблон для вашего чехла и вырезать его.

3. Распечатайте рисунки и узоры и приклейте их к шаблону.

* Можно просто нарисовать любые узоры или сделать рисунок на шаблоне, не обязательно распечатывать.

4. Вставьте шаблон с рисунком в чехол и наденьте чехол на телефон.

Какую пластмассу допускается окрашивать

Некоторые ее виды красить нет смысла. Даже после тщательной подготовки поверхности покрытие с них быстро сойдет. Определить по внешним признакам тип пластика нереально. Чтобы узнать, на основе чего он изготовлен, следует изучить маркировку:

- ABS-пластик: сополимер стирола на основе ударопрочных смол; непрозрачен, растворим в сложных эфирах, ацетоне, дихлорэтане; легко переносит низкие (до -40°С) и высокие (+90°С) температуры; используется в производстве корпусов бытовой техники, мебели, электроосветительных приборов, крупных деталей авто, аккумуляторов; при окрашивании применяют специальную краску по пластику для авто или обычную акриловую эмаль; требует предварительного грунтования;

- ПВХ (PVC): бесцветный прозрачный материал на основе винилхлорида; стоек к кислотам и щелочам, из-за сниженной морозостойкости (способен переносить температуру не ниже -15°С) применяется лишь для изделий, эксплуатируемых в помещениях, проводов и кабелей, труб, натяжных потолков, линолеума, оконных профилей, мебели; перед окрашиванием специальными эмалями для пластика обязательно грунтуется;

- полистирол (PS): термопластичен, может эксплуатироваться при температуре до -40°С; химическая стойкость невысокая; используется для изготовления опалубки, сэндвич-панелей, облицовки, потолочной плитки; опор для кабелей; окраска невозможна;

- поликарбонат (PC): прозрачный ударопрочный материал, при длительном воздействии УФ-лучей мутнеет, становится хрупким; морозостоек, температура плавления 150-300°С; применяется в производстве фар, линз, очков, сотового поликарбоната, используемого для изготовления навесов, теплиц, ограждений дорог; окрасить этот пластик нереально;

- полиэтилен (PE): хороший диэлектрик, химическая стойкость высокая; при нагревании способен размягчаться; применяется в производстве упаковки (пленки, бутылок); канализационных труб, электроизоляции; деталей аппаратуры, более плотный полиэтилен низкого давления в благоустройстве детских площадок; вспененная его модификация в производстве теплоизоляции; покрасить такую пластмассу невозможно;

- полипропилен (PP): химически стоек, растворим лишь в бензоле и толуоле; плавится при температуре 175°С, не стоек к лучам ультрафиолета; используется в производстве упаковочных материалов, труб, деталей аппаратуры, дорожных покрытий; окраска невозможна.

Таким образом, покрасить можно лишь пластик ABS или ПВХ. С мягких поверхностей покрытие будет быстро слезать.

Разновидности лаков

Производители защитных составов предлагают множество материалов, предназначенных для надежной защиты бетонных поверхностей, а также кирпича и камня. Неискушенному потребителю сложно однозначно определиться с выбором оптимального варианта. Разберемся сообща.

Предлагаемый в торговой сети лак для бетона отличается ингредиентами, возможностью применения для создания декоративных эффектов, износостойкостью, защитными характеристиками. Выделяются следующие основные группы:

полимерный многокомпонентный состав с повышенной скоростью высыхания, содержащий акриловый наполнитель, а также алкидные смолы, растворители на органической основе и добавки специального назначения. Покрытие рекомендовано к использованию в любых местах, где возникает потребность в надежной защите бетонной поверхности от воздействия коррозионных процессов. Нанесение акрилового лака позволяет создать декоративные покрытия на бетоне, надежно защищающие материал от износа с одновременным созданием эффекта «влажного» минерального материала;

Продукты на полиуретановой основе являются наиболее популярными и распространенными

полиуретановый защитный лак, обладающий повышенной стойкостью к истиранию. Он является однокомпонентным составом. Твердеет, взаимодействуя с влагой, содержащейся в воздухе. Позволяет создать надежные покрытия тротуарной поверхности, декоративной плитки, продукции из печатного бетона. При нанесении образует слой с высокой степенью износостойкости, устойчивый при взаимодействии с бензином и агрессивными составами.

Материалы имеют индивидуальные свойства. Остановимся на этом отдельно.

Что это за материал?

Один из видов полимеров, выпускаемый в твёрдом листовом виде, уже завоевал признание среди населения – это поликарбонат или карбонатное стекло, полностью вытеснившее такой материал в строительстве теплиц, навесных козырьков и разделительных стен, как обыкновенное кварцевое стекло.

Этот же материал (стеклопластик) активно применяется в пищевой промышленности для создания различной посуды и бутылочной тары. Это твёрдый вариант полимера, проще говоря, пластмасса или пластик. Жидкий вариант пластика хорошо знаком тем, кто работает с эмалями и растворами ЛКМ, применяя в работе жидкие двухкомпонентные смеси – жидкий пластмасс.

Такие красочные полуфабрикаты имеют неограниченную область применения как в промышленной, так и в бытовой сферах. Ими покрывают детали и элементы сложных конструкций, это прекрасный отделочный материал для ремонта и строительства, которое нашло своё место в автопромышленном секторе, его охотно используют для улучшения качества кровли зданий и устройства бассейнов.

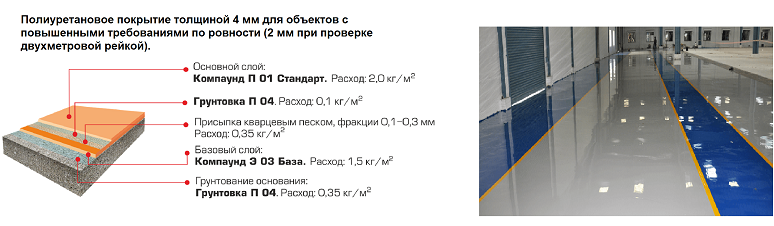

Как вычислить расход полимерных составов

Расчет необходимого количества наливного пола – обязательный этап в создании монолитного покрытия. Если в процессе заливки обнаружится, что готовой смеси не хватает, то придется доливать компаунд спустя некоторое время. Это приведет к тому, что граница между двумя заливками будет выделяться, и сплошной поверхности не получится. Избыток объема полимерного состава приведет к ненужным финансовым тратам.

Перед тем, как рассчитывать нужное количество наливного пола из полимеров, необходимо подготовить «под ключ» основание для заливки. Эпоксидные и полиуретановые составы имеют высокую стоимость, поэтому предварительно вымеряют на поверхности разницу в отклонении от линии горизонта.

Выполняют это с помощью лазерного уровня, замеры проводят у каждой стены. Если обнаружится перепад высот, то к максимальной точке надо прибавить минимум 1 мм. Затем надо сложить показатели, и разделить сумму на 4 – полученное число будет рекомендованной прибавкой к значению толщины слоя.

Чтобы определить, сколько необходимо закупить материала, пользуются простой формулой:

S x P x H = V

S – Площадь помещения, которое надо залить.

P – Плотность готовой смеси (указывается на торговой упаковке).

H – Толщина заливочного слоя (рекомендуемая + прибавка на перепад высот).

V – Расход состава на 1 квадратный метр основания.

Зная, сколько готовой смеси необходимо для заливки 1 кв. м поверхности, можно легко определить стоимость квадратного метра полимерного пола.

Пример.

Расход состава на заданную толщину заливки – 2 кг/м2.

Цена 1 упаковки – 20 000 рублей.

30 / 2 = 15

20 000 / 15 = 1333

Цена одного метра готового пола – 1 333 рубля.

Такая ситуация не только негативно повлияет на эстетичный вид поверхности, но и спровоцирует излишнюю усадку, и как следствие – изменится расход материала.

Что это такое

Полимерная краска представляет собой суспензию пигмента в растворе полимера. И, как говорил Додо Алисе, уже началась путаница. Дело в том, что большая часть современных красок – это именно смесь растворителя, полимера (то есть органического или неорганического соединения со сложной структурой молекулы, состоящей из повторяющихся участков) и растворителя.

Несколько особняком держатся разве что водно-дисперсионные краски. Граница, впрочем, довольно условна: да, полимер не растворен, а содержится в краске в виде дисперсии (упрощенно говоря, мелких капель); однако после испарения воды на окрашенной поверхности остается все та же смесь полимера с пигментом.

Вывод будет довольно неожиданным. Если придерживаться буквоедской позиции, почти все современные краски – полимерные. Под этим названием продаются полиуретановые и алкидные эмали, эпоксидные покрытия, раствор стирола в ацетоне и многое-многое другое.

Окрашенные детали отправляются в печь для высокотемпературной полимеризации краски.

Почему оклеить машину плёнкой — так себе идея

Дьявол в деталях. Плёнка как решение проблемы кажется идеальной: при бюджетной стоимости и простом способе нанесения, можно «перекрашивать» авто хоть каждый сезон, балуйся — не хочу.

Но тут же и подвох: всё зависит от качества плёнки и технология её нанесения.

Начнём с технологии.

Клеить плёнку можно только на детали без малейшего повреждения

Крошечная царапина и чуть заметный скол — и всё, можно прощаться с крылом или капотом.

Плёнка создаёт искусственный «парник», оголённый металл коррозирует в разы быстрее, причём проблемы не видно — ржавчина плотно укутана и скрыта плёнкой же.

Сняв по какой-то причине виниловый «тюнинг» даже спустя пару недель, владелец получит сюрприз.

Готовить машину к оклейке нужно ювелирно

Подготовка к оклейке — период важный и кропотливый. И по большей части эффект зависит именно от этого этапа.

Итак, смотрим. Перво-наперво стоит тщательно вымыть машину, желательно профессионально и с автохимией.

Затем, прежде чем клеить плёнку, все детали нужно обработать специальным составом. Элементы кузова полностью снимаются с машины, обрабатываются и устанавливаются обратно.

И аккуратности здесь будет мало: понадобятся специальные навыки, это долгая ответственная работа.

В жизни же часто происходит дешево и быстро. И понятно с каким результатом.

Это касается тех владельцев, которые от экономии везут машину на оклейку «рукастым дядькам своих знакомых в гараж».

Хорошая плёнка стоит дорого

Для нормального результата готовьтесь платить не только за тщательную обработку. Хорошая плёнка стоит дорого.

Да, можно найти метр по 10 у.е., но более-менее нормальная плёнка не может стоить таких денег.

Специалисты называют стоимость в 6-7 раз дороже, то есть 60-70 у.е. за метр плёнки.

Как вам разбежка?

Плюс человеческий фактор: показывать на сервисе вам могут одну плёнку, а клеить будут другую.

Чем так плоха дешёвая плёнка? Даже при соблюдении технологии она очень быстро деформируется. Вспучится и пойдёт пузырями на солнце. Капот растрескается и станет похож на змеиную кожу.

И тут мы подходим к самой, пожалуй, болезненной для владельцев проблеме.

Убрать плёнку — тот ещё квест

Часто сдирать повреждённую плёнку придходится с лаком и краской.

Теперь вспомним, что плёнку выбирают как раз чтобы сэкономить на покраске и восстановлении ЛКП.

И вот итог: владелец платит за материал для «тюнинга» и работу, а спустя пару месяцев вынужден буквально сдирать куски ЛКП со своего автомобиля и перекрашивать капот, например.

Лучшее долговременное покрытие кузова — «жидкое стекло»

«Жидким стеклом» называют защитное покрытие кузова. После такой обработки машина буквально отталкивает грязь и воду.

Пятна битума, птичий помёт и насекомые убираются с такого покрытия на раз-два и не достают до родного ЛКП. Сам же слой краски и лака остаётся под надёжной защитой.

Кузов под «жидким стеклом» не меняет цвет, но как будто покрыт блестящей прозрачной глазурью. Для многих автомобилей это способ получить внешность как из каталога.

Наносят «жидкое стекло» вручную на подготовленный кузов в несколько слоёв

Важно доверить обработку профессионалам

Комплекс с нано-покрытием «Жидкое стекло»на нашей мойке надолго защитит лак и краску вашего автомобиля и сделает его ослепительно красивым.

Эффект от обработки кузова «Жидком стеклом» длится до двух лет при правильном уходе. Правильный уход — это в первую очередь бережная ручная автомойка.

Виды полимерного слоя

Разновидности:

- ПВДФ (поливинилденфторид). Преимущества — устойчивостью к выцветанию и механическим повреждениям, придание блеска поверхностям, увеличение срока службы металлических деталей.

- Пурал. Изготавливается на основе полиуретана. Преимущества — стойкость к сильному нагреванию, воздействию ультрафиолета и химикатов. Недостаток — восприимчивость к пластичному деформированию.

- Полиэстер. Преимущества — стойкость к воздействию ультрафиолета, влаги, химических веществ. Состав имеет высокую гибкость, выдерживает перепады температуры.

- Пластизоль. После проведения работ образуется слой большой толщины. Имеет самую высокую устойчивость к механическим повреждениям, перепадам температуры.

Автомобильный диск с полимерным покрытием (Instagram / ilber.aktobe)

Герметики, которых следует избегать

Так же, как на рынке есть хорошие герметики, есть и плохие. Имейте в виду, что многие из них использовались многими людьми без каких-либо побочных эффектов. Но они также известны своими неудовлетворительными результатами.

Future Floor Finish , которая сейчас называется Pledge Floor Care (и очень похожа на европейский продукт Klear ), – это очень прозрачное, тонкое, водянистое покрытие, которое любимо начинающими мастерами из полимерной глины. Он дает хороший глянцевый конец, высыхает быстро, пахнет отлично, и легко доступен. Единственное то, что он не очень долговечный. Есть лучшие варианты, такие как любой из герметиков, которые упомянуты выше. Этот герметик для вещей, которые не будут иметь никакого износа, таких как статуэтки и модели. Но для ювелирных изделий, он просто слишком быстро сотрется.

Liquitex Varnish – это лак для художников, который поставляется с глянцевой, матовой и атласной отделкой. Тесты показывают, что на темных цветах он мутный, а на некоторых марках глины липкий. Есть лучшие варианты, такие как Varathane или Pearl Ex Varnish.

Размерные глазури – это толстые прозрачные однокомпонентные глазури, которые можно наносить густым слоем для создания глянцевой стеклоподобной отделки. Некоторые из них лучше, чем другие, но все они могут стать мутными со временем. С этими глазурями успех слишком переменчив.

Лак для ногтей часто рекомендуется в качестве краски или глазури в статьях на крафт-блогах. Почти всегда позже будут слезы, потому что пластификатор в полимерной глине смягчает полироль, делая его со временем липким. То есть если оно вообще высохнет.

Лаки на масляной основе часто работают на полимерной глине, но со временем заметно желтеют. Это особенно заметно на белой глине, конечно.

Mod Podge – это клей и средство для декупажа. Ремесленные блоги также иногда рекомендовали его в качестве герметика для полимерной глины. Mod Podge на самом деле сделан из того же материала, что и простой белый клей. Это не настоящий герметик. Вы бы не покрыли свои бусы клеем, не так ли? Просто скажите нет.

Распылители спрея также могут иметь непредсказуемые и неутешительные результаты. Иногда изделие никогда не высыхает, иногда она становится мягкой и липкой спустя месяцы. Пластификатор в обожженной полимерной глине может смягчить спрей-лак, поэтому даже хорошая, заслуживающая доверия марка жидкого лака может не очень хорошо работать в виде спрея на полимерной глине. Если вам нужен спрей, сделайте себе одолжение и закажите немного PYM II. Это один из немногих известных распылителей, который абсолютно безопасно использовать с полимерной глиной. Обнаружено, что только PYM имел универсально хорошие результаты на всех марках глины, которые были опробованы.