Как выполняется соединение деталей

Соединить детали из монолитного поликарбоната при окончательной сборке можно склеиванием, сваркой, креплением. Склеивают детали, используя эпоксидную смолу или силиконовые смолы, которые создают прочное сцепление с металлами, пластиками, стеклом. Чтобы повысить прочность швов, поверхности предварительно обезжиривают, используя изопропиловый спирт. Куски монолитного поликарбоната соединяют сварочным прутком, выполнив перед этим сушку при 120°С. Возможна точечная сварка ультразвуком частоты 20 кГц и амплитуды от 30 до 40 мкм (0-пик). Сварка с горячей накладкой (260-300°С) исключительно прочна.

При механическом способе соединения болты выбирают меньшего диаметра, чем отверстия в полимере, что дает его листам необходимую подвижность при тепловом расширении и сжатии. Специальные болты, предназначенные для пластика, затягивают с помощью электроинструмента, ослабляя затем на половину оборота, избегая трещин, располагая крепления по листу равномерно. Детали после сборки очищают мыльным раствором или изопропиловым спиртом и вставляют в конструкцию, используют специальные профили, а пленку, оберегающую снаружи УФ-слой, удаляют только после окончательного монтажа.

Использование разных способов обработки поликарбоната позволяет выполнять различные дизайнерские детали сооружений не только промышленным способом, но и применять этот материал на своем участке, чтобы самостоятельно построить теплицу, сделать навес, бассейн, забор или душ. Все виды обработки поликарбоната требуют аккуратного выполнения технологий, правильных настроек используемых приборов. Тогда результат позволит воспользоваться полезными свойствами этого материала.

Свойства материала

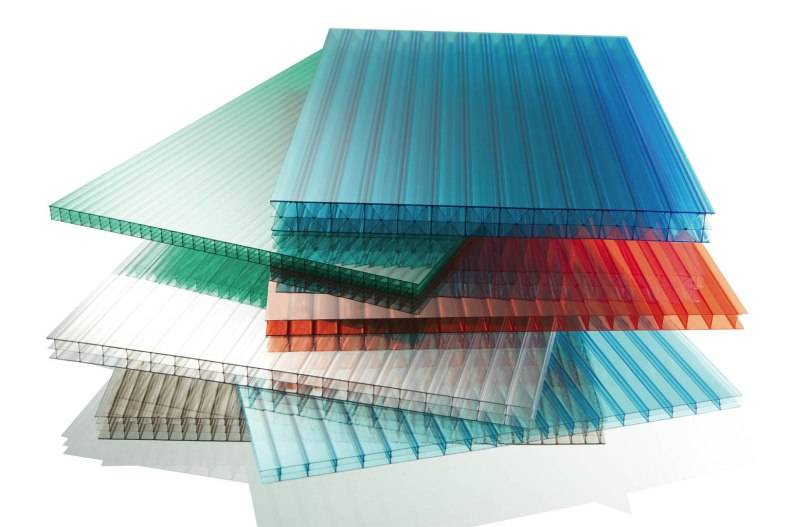

Сотовый поликарбонат – современный, технологичный строительный материал, который используется для остекления, сооружения теплиц и оранжерей, покрытия беседок и навесов, возведения кровли. С точки зрения химии, он относится к сложным полиэфирам фенола и угольной кислоты, производимый методом конденсации. Получающиеся в этой реакции соединение относится к группе термопластов, оно твердое и прозрачное.

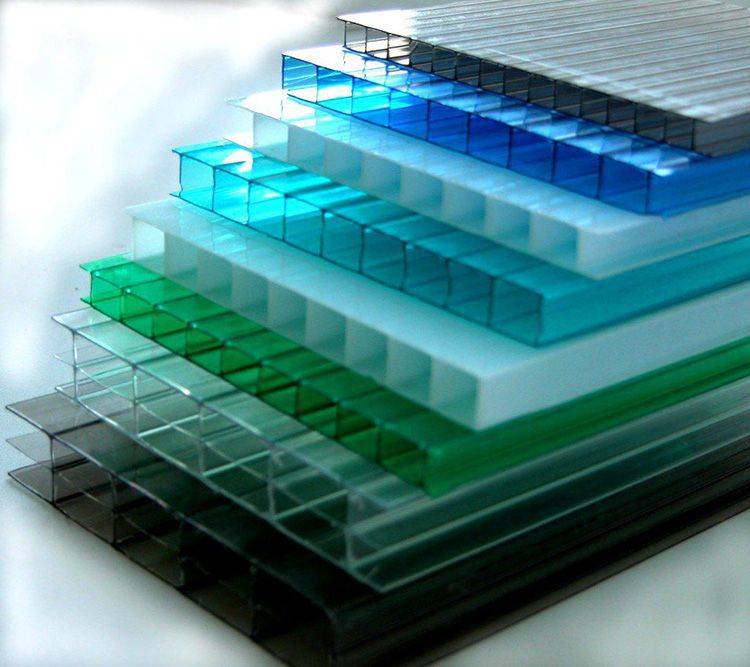

Сотовым, ячеистым или структурным поликарбонат называют, потому что его строение представляет собой несколько пластин, соединенных между собой внутренними ребрами жесткости. Ячейки, образующиеся при этом, имеют следующую форму:

- Прямоугольные.

- Треугольные.

- Сотообразные.

Сотовый поликарбонат состоит из 1-5 пластин, соединенных между собой в процессе производства. От количества слоев зависит толщина листа и технические характеристики материала. Более толстый поликарбонат обладает высокой термоизоляционной и шумоподавляющей способностью, но пропускает меньше света, поэтому считается менее прозрачным.

Строение листа

Размеры листа

- Высокая светопроницаемость. Он пропускает 80-88% видимого светового спектра, что всего на 10% меньше, чем этот же показатель у силикатного стекла. Прозрачность позволяет использовать его для строительства теплиц и оранжерей.

- Прочность. Ударопрочность и устойчивость к механическим повреждениям у этого материала в несколько раз выше, чем у стекла. Эти эксплуатационные характеристики позволяют создавать из сотового поликарбоната антивандальные конструкции, которые невозможно повредить.

- Легкий вес. Сотовый поликарбонат в 6 раз легче силикатного стекла, благодаря чему из этого недорого материала, вес листа которого составляет 0,8-2,7 кг, создаются легкие конструкции, не требующие массивного каркаса.

- Гибкость. Пластичность листа поликарбоната отличает этот материал от стекла. Благодаря этому качеству, из поликарбонатного пластика легко создают арочные конструкции.

- Высокая несущая способность. Некоторые виды материала такого вида обладает достаточной несущей способностью, чтобы выдержать вес человека. Поэтому сотовый поликарбонат применяют даже для настила кровельного покрытия в регионах с высокой снеговой нагрузкой.

Свойства структурного поликарбоната

Технические характеристики

Влияние ультрафиолета

Как известно, термопластовые строительные листы различают по строению – это ячеистый (сотовый), литой (монолитный) и гофрированный полимеры. Все они имеют свои отличия и каждому в отдельности сырью присущи определенные характеристики. Но ниже описаны общие, т. е. единые для всех свойства – химические, технические и физические.

Завершение монтажа

Поскольку поликарбонат зарекомендовал себя наилучшим образом, сферы его применения стали весьма разнообразными. Так, из него делают остекление для летних террас, беседок или парников, оборудуют временные перегородки, ограждения или навесы.

Перед началом укладки поликарбоната, его листы необходимо подрезать до нужных размеров. Для этого часто применяется болгарка, электрический лобзик и даже обычный канцелярский нож. Конечно, если вы не собираетесь останавливаться на одноразовом использовании оборудования, есть смысл приобрести аппарат для лазерной резки. В таком случае срез получится идеально ровным и четким.

Виды поликарбоната для крыши навеса или беседки

Существуют несколько видов этого материала, который прозрачным можно назвать лишь условно.

Он не является абсолютно прозрачным как стекло, а пропускает свет от 40 до 90% в зависимости от разновидности:

- Бесцветные стандартные листы пропускают 80-90% света;

- Матовые белые модели пропускают 60-80% света;

- Цветные варианты, которые также относятся к прозрачным, пропускают 40-70% света.

Различают три основных разновидности:

- Монолитный.

- Сотовый.

- Профилированный.

Все виды поликарбоната легко режутся и сверлятся. Но на любой пластик во время резки и сверления нельзя давить, чтобы он не треснул.

Все виды поликарбоната продаются в листах, которые на крыше легко соединяются специальными дополнительными профилями, а стыки герметизируются между собой гермолентой или перфолентой. Все виды поликарбоната можно монтировать в любое время года.

Монолитный поликарбонат

Монолитный поликарбонат выпускается в специальных листах размером 205Х305 см или любых других формах методом экструзии или литья из гранул. Толщина материала при этом составляет от 1 мм до 12 мм. Чем толще лист, тем ниже теплопроводность и выше звукоизоляционные способности материала.

Возможность отливать этот материал открывает дополнительные дизайнерские возможности для оформления крыши. Таким способом под заказ можно создать любые формы:

- Сферические овалы;

- Круглые сферы;

- Пирамиды;

- Купола;

- Параллелепипеды;

- Любые неправильные формы.

Формы не требуют дополнительного укрепления или армирования и не имеют швов. С их помощью можно легко оформить проемы крыш, мансардные окна или полностью перекрыть здание. Такие варианты прекрасно подходят для создания крыш у беседок, оранжерей или гаражей.

Этот вид материала может иметь УФ-защиту разных степеней. Для теплиц обычно используют листы, имеющие защитное покрытие только с одной, внешней стороны. Для других помещений используются листы с двусторонней защитой.

Сотовый поликарбонат

Сотовый поликарбонат представляет из себя листы с особой, ячеистой структурой. Благодаря такой структуре, он хорошо гнется и прекрасно рассеивается свет, но светопропускная способность у него не падает. Рассеивание происходит из-за многократного отражения лучей от стенок ячеек материала.

Способность рассеивать свет, не уменьшая его, широко используют в кровельном деле для настила крыш:

- Теплиц для растений;

- Частей зданий, где планируется зимний сад или оранжерея;

- Беседок;

- Частей крыши над лестницами или центром здания.

Так как эти листы хорошо гнуться, то их активно используют для арочных конструкций и покрытия других сооружений, где требуется изгиб. Стандартный размер ячеистого поликарбоната — 210х6000 см или 210х12000 см.

Но его листы значительно толще, чем монолитного материала – от 4 мм до 25 мм. От толщины зависит внутренняя структура листа. У тонких листов – она двуслойная, у толстых – многослойная. От этого зависят другие свойства поликарбоната, которые приведены в таблице:

| Толщина в мм | Светопропускная способность | Теплопроводность, Вт/м2К | Звукоизоляция в Дб |

| 4 | 82% | 3,9 | 15 |

| 6 | 80% | 3,6 | 16 |

| 8 | 75% | 3,4 | 16 |

| 10 | 72% | 3,1 | 17 |

| 16 | 65% | 2,3 | 21 |

| 20 | 60% | 2 | 24 |

| 25 | 55% | 1,9 | 27 |

При выборе материала, важно учитывать, что монолитный вариант более прочный, чем сотовый. Для защиты от падения снега лучше выбирать монолитный

Сотовый поликарбонат обычно имеет односторонний УФ-защитный слой с внешней стороны, который обычно защищает материал от разрушения. С внутренней стороны защита от УФ-лучей не требуется, так как этот материал хорошо рассеивает и преломляет свет.

Как работает лазерная резка

Лазерная резка металла от 1 детали может производиться разными способами: при помощи кислорода, с использованием смеси газов (аргона или азота), с помощью сжатого воздуха. Выбор газа для резки лучом зависит от того, из какого материала состоит деталь, какую толщину имеет заготовка, предстоит ли дальнейшая обработка. Например, использование кислорода позволяет добиться максимально высоких температур при резке, а аргон будет незаменим при нарезании титана и циркония.

лазерная резка металла

Современные лазеры предназначены для раскраивания металла толщиной от 0,2 мм до 40 мм. Принцип лазерной резки состоит в том, что луч обеспечивает возгорание, плавление, испарение, выдувание газовой струей материала того участка, на который он направлен.

В зависимости от тела, которое генерирует луч, можно выделить три типа оборудования для листовой лазерной порезки:

- Твердотельные лазерные станки. Снабжены диодом и стержнем, состоящим из рубина, граната либо неодимового стекла. Мощные лампы направляют заряд энергии на оптический стержень, который осуществляет ее проекцию на рабочую поверхность. Фокусировка осуществляется в том числе благодаря зеркалам и призме. Твердотельное оборудование предназначено для разрезания меди, алюминия, алюминиевых сплавов, латуни.

- Волоконные. Генератором луча служит оптоволокно. Современные станки оснащены опцией быстрой настройки размера фокального пятна, благодаря чему значительно повысилась производительность нарезки деталей из меди, стали, алюминия.

- Газовые. В качестве генератора выступают газы – обычно гелий, углекислый газ и азот. Они под давлением поступают в газоразрядную трубку, активируясь при этом электрическими импульсами. Преимущество лазерной резки газовыми станками в том, что ей подлежат даже высокопрочные сплавы.

Резка сотового и монолитного поликарбоната

Подбор приспособления для резки поликарбоната в домашних условиях определяется разновидностью обрабатываемых панелей (монолитные или ячеистые). От внутренней структуры и плотности материала зависят особенности обработки, а также настройки оборудования. Процесс несложный, но требует наличия некоторых знаний и практических навыков.

Предпочтительно резку монолитного поликарбоната производить дисковой отрезной пилой, используя круг с мелкими зубьями. Для повышения качества работы рекомендуется брать диски с твердосплавными напайками на зубцах, которые позволяют не перегревать материал в процессе резки и не допускают его оплавления.

Результат резки цельного полимера зависит от толщины листового материала. У более тонких листов срез будет более качественным. Иногда для этих целей используют строительный нож, который хорошо справляется с материалом не толще 2 мм. Электроинструментом 1 тонкий лист резать неудобно, к тому же материал может потрескаться. Поэтому их складывают в стопку (до 10 штук) и обрабатывают все вместе. Поликарбонат до 6 мм хорошо режется гильотинным ножом, но срез будет шероховатым. Более толстый материал (от 6 мм) раскраивают электрорежущим инструментом.

Пористая структура сотового поликарбоната делает обработку этого материала несколько специфичной. Чрезвычайно важным условием является острота лезвия, иначе края материала будут зазубриваться и крошиться. Тонкие листы (до 1 см) разрезают ножом с выдвижным лезвием (канцелярским или строительным).

Продольная резка сотового листа осуществляется за 2 этапа. Первый рез делается с лицевой стороны, затем лист необходимо перевернуть и сделать разрез по нижней поверхности панели.

Толстые листы (от 1 см) режут ножовкой и электрическим инструментом (лобзик, дисковая пила, болгарка). Чтобы рез был ровным и края не оплавились, рекомендуется пользоваться инструментом с мелкими зубьями и применять его на самых малых оборотах.

Монолитный поликарбонат в качестве кровли: точный расчет

Из монолитного поликарбоната получаются эффектные и надежные кровли для беседок и террас. Для односкатной и двухскатной крыши монолитный поликарбонат крайне рекомендовано ставить не менее 5 мм, и это при шаге стропил от 50 до 70 см. Если взять параметры поменьше, тогда снег сможет повредить крышу. Конечно, сам лист он не проломит, но рискует вырвать его из профилей и креплений.

Особой усиленной обрешетки под легкий поликарбонат не нужно, но учитывайте, что крыше также необходимо выдерживать снеговую нагрузку вашего региона. При этом стандартный профилированный поликарбонат сможет выдержать до 300 кг на 1 кв.метр.

Мы подготовили для вас специальные таблицы, которые помогут вам точно рассчитать возможную нагрузку на такие листы:

Потому на крышу беседки или террасы ставят все-таки 5-миллиметровый, но при этом регулярно счищают снег и не дают образовываться сосулькам на краях крыши. Ведь рассчитать запас прочности в таком случае не просто.

В принципе, если предпочесть монолитным сотовые листы, в плане нагрузки это ничего не решит. Ведь здесь играет роль не локальная прочность листа, когда снег падает на тот же козырек лавинообразно, а тот момент, что вес снега выдавливает лист из крепежных профилей и повреждает его при этом в тех местах, где находится крепление.

Если же речь идет об арочной крыше, для нее нужен поликарбонат толщиной от 4,6 до 8 мм. А вот в случае с плоской даже поликарбонат в 8-10 мм здесь не выдержит крепкой русской зимы с тоннами снега.

Сразу отговорим вас: если монолитный поликарбонат вам нужен для обустройства небольшой беседки ил навеса, все равно не берите слишком тонкий. От 2 до 5 мм он будет вгибаться и выгибаться от ветра.

Экспериментальная часть

Обработка образцов синтетических и смешенных материалов была проведена на экспериментальной опытно-промышленной установке — лазерном гравере «LWG — 1490».

В процессе лазерной гравировки, с учетом особенностей метода обработки, на краях гравируемого изображения могут возникать оплавления, как побочный эффект перегревания материала. Этот эффект может в дальнейшем быть устранен за счет уменьшения температуры и длительности воздействия луча на материал, что реализуется путем уменьшения мощности станка, увеличением скорости гравировки.

Экспериментальным путем определены технические режимы гравировки синтетических и смешенных тканей, которые представлены такими показателями как мощность, скорость, площадь обработки.

В таблице 1 представлены параметры лазерной гравировки поверхности различных видов

синтетических материалов. Площадь рисунка наносимой гравировки составляет 50 х 50 мм.

На рисунке 1 представлен опытный образец синтетического материала, поверхность которого обработана лазерной гравировкой.

При обработке образцов искусственной кожи, заданными параметрами лазерной резки, необходимо учитывать скорость и точность производимых работ (узкий рез и создание отверстий диаметром от 0,5 мм), минимальную зону термического влияния.

В таблице 2 представлены параметры лазерной перфорации искусственных кож. Площадь рисунка перфорации составляет 50 х 50 мм.

На рисунке 2 представлен опытный образец лазерной перфорации искусственной кожи.

Рис. 1 — Опытный образец синтетического материала с нанесением лазерной гравировки

Таблица 2 — Подбор технических режимов лазерной перфорации искусственной кожи

Название ткани, состав Параметры перфорации

Искусственная кожа на коттоне Состав: 100% п/э Скорость перфорации, мм/с 100

Мощность, ВТ 60

Мощность излучателя, ВТ 60

Температура воды, □ С 16 □

Высота головки лазера относительно поверхности стола, мм 37

Время перфорации, с 5,3

Искусственная кожа на трикотажной основе Состав: 100% п/э Скорость перфорации, мм/с 100

Мощность, ВТ 26

Мощность излучателя, ВТ 24

Температура воды, □ С 20 □

Высота головки лазера относительно поверхности стола, мм 37

Время перфорации, с 5,3

Рис. 2 — Опытный образец искусственной кожи с нанесением лазерной перфорации

Советы по креплению поликарбоната

Фиксацию листов поликарбоната следует выполнять саморезами с уплотняющими шайбами. Примечательно, что диаметр саморезов должен превосходить сечение отверстия в поликарбонате на 1-2 мм. Это позволяет скомпенсировать расширение материала при нагревании.

Кроме того, очень важно, чтобы вхождение самореза в лист поликарбоната было свободным. В противном случае, не просверленное должным образом отверстие может привести к деформации материала

Укладку поликарбоната необходимо выполнять встык, однако, для термического расширения материала следует оставить зазоры. Такой подход позволит избежать ошибок в монтаже поликарбоната.

Для уплотнения стыков материала следует воспользоваться неопреновыми или силиконовыми лентами. Не стоит пользоваться мягкими уплотняющими материалами из ПВХ, так как по мере эксплуатации поликарбоната они выделяют вещества, которые постепенно разрушают материал.

Герметизирующие составы для изоляции стыков поликарбоната могут быть только силиконовыми и никакими другими.

Материал с защитной пленкой

У человека, впервые столкнувшегося с необходимостью разрезать так называемый ламинированный материал, возникает вопрос можно ли резать подобный поликарбонат и как это сделать?

В данном случае главное правило – зеркальный материал, имеющий защитную пленку, необходимо уложить декоративной стороной кверху.

Не стоит пытаться разрезать ножовкой или ручной пилой – в девяти случаях из десяти чистого разреза не получите. Как правило, во время работы начнут появляться неровности и произойдет отслоение частиц материала. Оптимальным вариантом будет использование электрического инструмента.

Резка поликарбоната электрическим лобзиком

Выбор электрического лобзика в качестве инструмента для резки поликарбонатных листов можно назвать своего рода компромиссом между скоростью резания «шлифовальной машиной» и безопасностью (а также относительной простотой) работы со строительным ножом. Кроме того, лобзик идеально подходит для распиливания полукруглых / круглых элементов и деталей сложной формы.

Главное, выбрать правильный файл

Во-первых, обратите внимание на форму зубов. Прямые или волнистые зубы дадут ровный и чистый срез

Именно то, что вам нужно. С регулируемыми зубьями. Наоборот. Они предназначены для работы с деревом, потому что электрическая лобзик с таким напильником не порезает, а разрывает поликарбонат, оставляя в нем множество гвоздей, заусенцев и других дефектов.

Во-вторых, обратите внимание на количество и размер зубов. Они должны быть частыми и маленькими

Эти свойства определяются параметром TPI. Количеством зубцов на дюйм. В нашем случае предпочтительнее файлы с TPI от 9 до 13 и более.

В-третьих, спросите у продавца, для какого материала предназначен тот или иной файл. Вам нужны те полотна, которые предназначены для работы с металлом, пластиком или оргстеклом. По возможности выбирайте специализированные файлы. Они дадут четкий срез с минимумом дефектов.

Шаг 1. Выложите лист поликарбоната и подготовьте рабочее место.

Шаг 2 Вставьте файл в электрический лобзик. Желательно использовать новый и острый холст. Тщательно зафиксируйте и отрегулируйте. При неправильном исправлении файл будет вибрировать и оставлять дефекты на поликарбонате.

Шаг 3 Подключите лобзик, подключенный к источнику питания, к концу листа вдоль косильной лески резки. Для вашего удобства предварительно нарежьте в этом месте острый нож с убирающимся лезвием. Не удаляйте защитную пленку с листа, пока процесс резки не завершится.

Шаг 4 Нажмите на основную пластину электрической головоломки на материале. Убедитесь, что усилие, приложенное к инструменту, не является чрезмерным, иначе поликарбонат будет сгибаться вдоль косильной лески реза. Желательно, чтобы ваши помощники или зажимы держали лист, не позволяя ему двигаться или вибрировать.

Шаг 5 Включите электрический лобзик и дайте файлу набрать желаемую скорость

Как только это произойдет, начните резать материал вдоль косильной лески разреза, медленно и осторожно направьте его вперед, прижимая опорную плиту лобзика к области поликарбоната. Будьте особенно осторожны на изогнутых участках

Рекомендуется заранее нарезать круглые детали на сегменты и отходы поликарбоната, что даст вам опыт и упростит работу.

Шаг 6 Когда вы закончите работу с электрическим лобзиком, выключите его и выключите питание. Очистите ячейки поликарбонатного листа пылесосом или струей сжатого воздуха. Отрежьте излишки ножом и очистите край листа от дефектов. Обмотайте его строительной лентой, чтобы защитить клетки от грязи и пыли.

Особенности технологического процесса

- первая стадия — воздействие лазера на металл в точке начала реза вызывает нагревание вещества до температуры плавления и появлению усадочной раковины;

- вторая стадия — энергия излучения приводит к кипению и испарению металла;

- третья стадия — при проплавлении заготовки на полную глубину начинается поступательное движение рабочего органа в соответствии с заданной траекторией.

В действительности, процесс испарения металла наблюдается только у тонких заготовок, при средней и большой толщине реза удаление остатков вещества из рабочей зоны производится с помощью струи вспомогательного газа (азот, кислород, воздушная смесь или инертные газы).

Такие установки, работа которой представлена на видео, называют газолазерными резаками.

https://youtube.com/watch?v=3nS2B1S24g4

Сравнительные характеристики лазерной и плазменной резки приведены

Параметры выбора поликарбоната для теплицы

Чтобы приобрести качественный укрывной материал, не задумываясь о том, пропускает ли поликарбонат ультрафиолетовые лучи, надо четко знать его основные параметры. Предлагаем с ними ознакомиться, чтобы вам было проще сделать выбор.

Сделать выбор бывает сложно

Сделать выбор бывает сложно

Форма ячеек и плотность материала

Расположение перегородок внутри укрывного материала способствует формированию сот различной геометрии. Их форма оказывает непосредственное влияние на несущие прочностные характеристики материала. Ячейки могут быть:

- прямоугольными. Материал с высокой светопропускной способностью и низкими несущими характеристиками. Оптимальный вариант для укрытий с естественным освещением;

- квадратными. Оптимальный вариант для средненагруженных систем;

- шестиугольными. Листы с наивысшей прочностью, но самым низким уровнем светопропускания. Предполагает дополнительное искусственное освещение рассады.

Конфигурация полостей может отличаться

Конфигурация полостей может отличаться

Плотность сотового поликарбоната для теплиц и конфигурация ячеек тесно взаимосвязаны: листы с прямоугольными полостями имеют плотность 0,52 – 0,61 г/см3, с квадратными 0,62 – 0,77 г/см3, с шестиугольными 0,78 – 0,82 г/см3.

У листов с прямоугольными ячейками самая низкая плотность

У листов с прямоугольными ячейками самая низкая плотность

Размер и вес поликарбоната

Габариты материала стандартизированы. Ширина листа сотового поликарбоната составляет 2,1 м. При этом его длина может быть 6 или 12 м.

Размеры листов стандартизированы

Размеры листов стандартизированы

Вес одного квадрата материала напрямую зависит от его толщины и структуры:

| Толщина, мм | Монолитный, кг | Сотовый, кг |

| 4 | 4,8 | 0,8 |

| 6 | 7,2 | 1,3 |

| 8 | 9,6 | 1,5 |

| 10 | 12 | 1,7 |

Производители предлагают листы различной толщины: от 3 до 16 мм. По спецзаказу возможно изготовление материала толщиной 20 или 32 мм. Надо четко понимать, какой толщины лучше использовать поликарбонат для теплицы, чтобы смонтированная конструкция позволила создать комфортные условия для выращивания растений и прослужила достаточно долго. Наибольшее распространение при устройстве теплицы получили листы по 4, 6 и 8 мм толщиной. Чем толщине укрывной материал, тем дольше он должен прослужить. При этом следует обязательно учитывать особенности монтируемой конструкции.

Доступен широкий размерный ряд

Доступен широкий размерный ряд

С защитой или без защиты от ультрафиолета: ответ очевиден

Отдав предпочтение материалу с защитой от ультрафиолетового излучения, можно значительно увеличить срок службы укрытия. Без такой защиты укрытие начнет достаточно быстро разрушаться под воздействием солнечных лучей.

Иногда светостабилизирующие добавки вводят в состав сырья на этапе производства. Процент УФ-защиты таких листов находится в интервале 30 – 46%.

УФ-защита обязательна

УФ-защита обязательна

Какой цвет поликарбоната лучше выбрать для теплицы: оптимальное и возможные решения

Большая цветовая гамма заставляет задуматься о том, какой цвет поликарбоната лучше для теплицы. Для конструкций с естественным освещением стоит приобрести прозрачные листы. У окрашенных светопропускная способность существенно снижается. Желтый подойдет для теплых регионов. От синего и бирюзового стоит сразу отказаться, так как они не смогут дать растениям достаточно света.

Материал представлен в широкой цветовой гамме

Материал представлен в широкой цветовой гамме Выбор цвета зависит от преследуемой цели

Выбор цвета зависит от преследуемой цели

Исходное сырье для поликарбоната и срок службы

В качестве сырья для изготовления поликарбонатовых листов используется гранулированный пластик. Лучшим вариантом является использование гранул, изготовленных по запатентованной технологии фирмы «Байер». Готовый материал будет обладать высокой прочностью. Это премиум-класс, способный прослужить 20 лет.

Более дешевые аналоги, изготовленные из качественного сырья, прослужат 10 лет. Самый дешевый поликарбонат изготовлен из вторички, имеет максимальный срок службы 2 – 5 лет.

Для качественного поликарбоната нужны качественные гранулы

Для качественного поликарбоната нужны качественные гранулы

Характеристики материала

Востребованность данного материала во многом обусловлена его характеристиками.

Наиболее существенные плюсы поликарбоната таковы:

- Ударопрочность материала, то есть способность выдерживать значительные механические нагрузки. Его практически невозможно разбить, при ударе не образуются мелкие осколки, которыми можно порезаться.

- Легкость укладки.

- Гибкость. Благодаря этому показателю поликарбонат часто применяется для остекления различных каркасов.

Тем не менее, поликарбонат крайне чувствителен к УФ-излучению и сильным колебаниям температур. Под воздействием этих факторов материал постепенно утрачивает прозрачность, приобретая желтоватый или мучнистый оттенок, а также становится очень хрупким.

Различают несколько типов поликарбоната, однако, наиболее востребованы – монолитный и сотовый.

Работая с тем или иным видом материала, крайне важно знать, как правильно резать поликарбонат, чтобы не повредить его. Далее опишем несколько общепринятых методов

Лазерная резка

Наиболее новым способом, как отрезать поликарбонат, является лазерная резка. Для этого требуется специальное оборудование, которое генерирует лазерный луч, который и разрезает поликарбонатный лист.

Среди преимуществ данного метода можно назвать:

- идеально ровный край;

- возможность резки материала различной толщины;

- высокая скорость манипуляции.

Тем не менее, есть у резки лазером и недостатки:

- Для проведения работ требуется специальное дорогостоящее оборудование. Целесообразно его приобретение лишь в тех случаях, если планируется его профессиональное использование в дальнейшем.

- Перед началом резки необходимо правильно настроить аппаратуру – для этого требуются определенные навыки.

Таким образом, лазерная резка приемлема лишь для небольшого количества пользователей. Из всех вариантов, чем резать сотовый поликарбонат, стоит выбрать все-таки болгарку или электрический лобзик. После некоторой тренировки с такими инструментами вы сможете выполнить красивый, качественный срез.

Разобравшись с основными инструментами, расскажем, как разрезать поликарбонат одним из них.

Резка поликарбоната с помощью ножовки

Ножовка с маленькими и частыми гвоздями иногда используется для резки листов поликарбоната на прямые квадратные и прямоугольные части. Процесс аналогичен резке строительным ножом, поэтому, если вы решите использовать ножовку, прочитайте соответствующие пошаговые инструкции выше.

В этом случае рассмотрим два нюанса:

- Держите ножовку под углом примерно 30 °;

- Как лучше скрепить лист поликарбоната; если есть машина и тиски или зажим, то используйте их.

Но это удобнее и, что важнее, будет лучше резать материал с помощью электрического лобзика или строительного ножа с убирающимся лезвием.

Как выполняется соединение деталей

Соединить детали из монолитного поликарбоната при окончательной сборке можно склеиванием, сваркой, креплением. Склеивают детали, используя эпоксидную смолу или силиконовые смолы, которые создают прочное сцепление с металлами, пластиками, стеклом. Чтобы повысить прочность швов, поверхности предварительно обезжиривают, используя изопропиловый спирт. Куски монолитного поликарбоната соединяют сварочным прутком, выполнив перед этим сушку при 120°С. Возможна точечная сварка ультразвуком частоты 20 кГц и амплитуды от 30 до 40 мкм (0-пик). Сварка с горячей накладкой (260-300°С) исключительно прочна.

При механическом способе соединения болты выбирают меньшего диаметра, чем отверстия в полимере, что дает его листам необходимую подвижность при тепловом расширении и сжатии. Специальные болты, предназначенные для пластика, затягивают с помощью электроинструмента, ослабляя затем на половину оборота, избегая трещин, располагая крепления по листу равномерно. Детали после сборки очищают мыльным раствором или изопропиловым спиртом и вставляют в конструкцию, используют специальные профили, а пленку, оберегающую снаружи УФ-слой, удаляют только после окончательного монтажа.

Использование разных способов обработки поликарбоната позволяет выполнять различные дизайнерские детали сооружений не только промышленным способом, но и применять этот материал на своем участке, чтобы самостоятельно построить теплицу, сделать навес, бассейн, забор или душ. Все виды обработки поликарбоната требуют аккуратного выполнения технологий, правильных настроек используемых приборов. Тогда результат позволит воспользоваться полезными свойствами этого материала.

Основные инструменты и способы резки сотового поликарбоната

Схема устройства поликарбоната.

Главным преимущественным качеством этого практически уникального материала является его ударная прочность, благодаря которой его можно использовать для следующих нужд:

- строительства защитных заграждений и навесов;

- строительства дорог и связанной с ней инфраструктуры, например, транспортных остановок;

- устройства рекламных щитов и др.

К качественным характеристикам относят:

- Прозрачность монолитного поликарбоната. Она достигается максимальным коэффициентом пропускания света сквозь лист — 90%, чем практически полностью повторяет прозрачные свойства стекла.

- Обеспечение прекрасной звукоизоляции.

- Сравнительно легкий вес — практически на половину меньше, чем у стекла или алюминия.

- Легкость монтажа.

- Отсутствие сложностей в обработке листов, которые имеют способность гнуться как в холодном, так и в нагретом состоянии. Резка этого поликарбоната тоже не представляет особых сложностей.

- Стойкость к любым погодным условиям и даже вредным воздействиям окружающей среды, что гарантирует длительные сроки эксплуатации.

- Высокие теплоизоляционные качества.

- Кроме природных, натуральных воздействий, способность выдержать воздействие и большинства неорганических соединений и химических веществ.

- Огне- и теплостойкость, что позволяет сооружать из монолитного поликарбоната светорассеиватели, абажуры для уличных фонарей и ламп, располагающихся внутри помещений.