А о чем, собственно, речь?

Только традиционных конструкций агрегатов для точной порезки листовых, рулонных и длинномерных материалов известны десятки, это не считая лазерных и пр. из века высоких технологий. Мы далее будем рассматривать станки с качающимся рабочим модулем и круглым вращающимся режущим органом – абразивным или пильным диском. Такие отрезные станки называются маятниковыми. Они наиболее универсальны (в т.ч. пригодны для протяжки – ведения продольного реза ограниченной длины) и выполнимы самостоятельно в сарайно-гаражной мастерской. Когда говорят «отрезной станок», то в подавляющем большинстве случаев подразумевается именно маятниковый (pendulum cut grinder по англ.).

Мотор или УШМ?

Имеется в виду привод станка – отдельный или совмещенный в моноблоке с рабочим (режущим) органом и силовой передачей на него. Отдельный мотор имеет то преимущество, что качающуюся часть агрегата – качалку (маятник, коромысло) можно сделать должным образом уравновешенной, что намного упрощает работу на станке и повышает его производительность; последняя сравнительно слабо зависит от сопротивления материала резанию

Кроме того, весь станок можно сделать пригодным для интенсивной круглосменной работы, что может быть важно для извлекающих доход при помощи рук, растущих откуда надо, и головы, работающей как надо. УШМ (болгарка), как известно, может работать непрерывно в течение 20-60 мин. (смотря по модели), а затем – вынужденный техпростой для остывания инструмента

Но для эпизодического использования УШМ имеет ряд преимуществ:

(смотря по модели), а затем – вынужденный техпростой для остывания инструмента. Но для эпизодического использования УШМ имеет ряд преимуществ:

- Достаточно выносливый и точный отрезной станок из болгарки может быть изготовлен без точеных деталей и с минимумом сварочных работ или вовсе без них, см. далее.

- Базовый инструмент остается пригодным для ручной работы вне станка.

- Электропитание – однофазное 220 В из бытовой розетки.

- Не требуются пусковые устройства и защитное заземление, т.к. в широкую продажу поступают только УШМ с двойной изоляцией.

- Внешняя характеристика коллекторного электродвигателя УШМ мягче, чем асинхронного электромотора с короткозамкнутым ротором, что экономит мощность мотора и расход электричества. В большинстве случаев (кроме порезки толстых прочных и/или вязких материалов) можно считать, что болгарка на 800 Вт электрических эквивалентна асинхронному мотору с 1,2 кВт на валу (см. далее), а УШМ на 1300 Вт – отдельному мотору на 2,2 кВт.

- Отрезные станки из УШМ более легки, компактны и транспортабельны, чем с отдельным приводом.

- Недорогие болгарки не снабжаются регуляторами частоты вращения, но к ним подходит обычный регулятор оборотов для дрели (не более $20; обычно $5 – $6). «Частотник» для асинхронного мотора до 2,5 кВт стоит от $50.

В целом, если вы занимаетесь сборкой металлоконструкций на месте и располагаете автотранспортом, или торгуете металлопрокатом (либо древесным длинномером) с порезкой в размер от заказчика, то вам нужно делать станок с отдельным приводом. Если же торцовка и порезка точно под углом для вас не каждодневная необходимость, то лучшей будет отрезная станина для болгарки.

О регулировании оборотов

А зачем регулировать обороты диска? Чтобы на превысить указанную на нем же максимальную линейную скорость края и/или частоту вращения. Иначе диск, может быть, и не разорвет, но его производительность сильно упадет, износ усилится, а качество реза ухудшится. Номинальные скорости вращения асинхронных моторов 2800-2850 мин–1 позволяют использовать обычные диски диаметром до 350-400 и более мм, что дает глубину реза как минимум до 150 мм. Шпиндель болгарки крутится гораздо быстрее (от 6000 мин–1), и ставить на него обычный диск диаметром более 160 мм опасно. Глубина реза выходит до 50-60 мм, а скоростной диск стоит дорого и быстро стирается. Установка регулятора оборотов решает проблему. Производительность и качество реза не страдают, т.к. определяются линейной скоростью вращения по режущей кромке.

О названии

УШМ звучит «технически», но по сути дела неточно, т.к. болгаркой много больше режут, чем шлифуют. «Угловая дрель» еще неудачнее, т.к. to drill – сверлить, буровить, для чего УШМ вообще непригодна. Угловая шлифовальная машина это калька с англ. «angle grinder machine». Но английское to grind по смыслу гораздо шире всех видов абразивной обработки. Напр., мясорубка это meat grinder. У «to grind» точного русского аналога нет; по смыслу это что-то вроде «кромсать в клочки по закоулочкам». В общем, просторечное «болгарка» терминологически некорректно, но достаточно кратко, и понятно, что это такое.

Разновидности дисковых станков

Кроме подачи инструмента разработаны различные формы, конструкция отрезных пил. Наиболее распространенными являются абразивно — отрезные, правило — режущие и отрезные пилы. Подбор конструкции происходит в зависимости от конкретного типа задач и металлов.

Отрезные дисковые станки по металлу используются при раскрое профилей различного типа, цветных металлов. Металлическая конструкция не обладает характеристиками повышенной производительности, используется на мелкосерийных производствах, при свободных задачах. Применяется с квадратным, швеллерным металлопрокатом, в зависимости от плотности металла подбирается оптимальное количество оборотов. Станок экономично расположен к расходникам, это возможно за счёт обработки дисковой металлической конструкцией повышенными оборотами и мощности электропривода.

Абразивно – отрезной станок способен обрабатывать металлы любого профиля и толщины. Используется для нарезки единичными заготовками под разным углом, до 45 градусов. Применяется в подготовительных цехах при разрезе длинномерных изделий металлопроката. Модели с пыле отсосом позволяют комфортно производить резку в условиях ограниченного пространства. Также более дорогими модификациями предусмотрена подача жидкости для охлаждения дискового элемента, конструкции автоматического снятия фаски.

Нарезку металлов, поставляемых бухтами, производят правило — отрезным типом станков. В упакованном виде или катушке поставляется несколько типов сталей:

- прутки различного сечения;

- проволока;

- полосы трубы;

- арматурная сталь.

Реализация устройства выполнена таким образом, что механизм захватывает начало материала, прогоняет через правило. Выровненная деталь автоматически отрезается, передается к лотку с готовыми изделиями. Отрезные станки правильного типа, вне зависимости от предназначения и габаритов, комплектуются различными размотчиками:

- приводными;

- механизированными;

- стационарными

- роликовым воздействием.

Правило-отрезной станок

Основное применение отрезные станки получили в серийном производстве, где требуется высокая точность резки, небольшая шероховатость среза. Разнообразие модификаций позволяет подобрать дисковый отрезной станок при соответствии с потребностями и объемами производства.

Оптимальное решение

Предлагаем вам выполнить отрезной станок по чертежам, которые неоднократно использовались для самостоятельного изготовления подобных станин. При расчетах нужно учитывать мощность углошлифовального устройства, маломощную болгарку вряд ли удастся длительно использовать для планируемых целей, тем более для резки металлоизделий. Рекомендуем выбрать для этих целей довольно мощное и универсальное устройство, например, бренда Makita.

Станок с угломером

Инструмент для металлоизделий требует утяжеленной рамы, чтобы создать прочное основание инструменту, подвергающемуся значительной нагрузке

В этом контексте при сборке станка важно проследить за качеством сварных и винтовых соединений, применив специальные виды болтов, предназначенные для приборов с сильной вибрацией (невывинчивающиеся с крестовым шлицем)

Изготовление собственной отрезной пилы также связано со значительными недоработками заводских моделей, особенно проявляющихся в недорогих моделях.

Они состоят в следующем и могут быть устранены в станке собственного изготовления:

- заводские станины из экономии имеют большое количество полостей, в которые забивается стружка и металлический шлам;

- не всегда удобно сделан отбойник искр;

- не всегда продумана конструкция относительно направления искр, нередко они идут в сторону резиновых деталей, в частности, ножек;

- часто отсутствует блок плавного пуска;

- кронштейн, удерживающий пильный диск не всегда четко перпендикулярен.

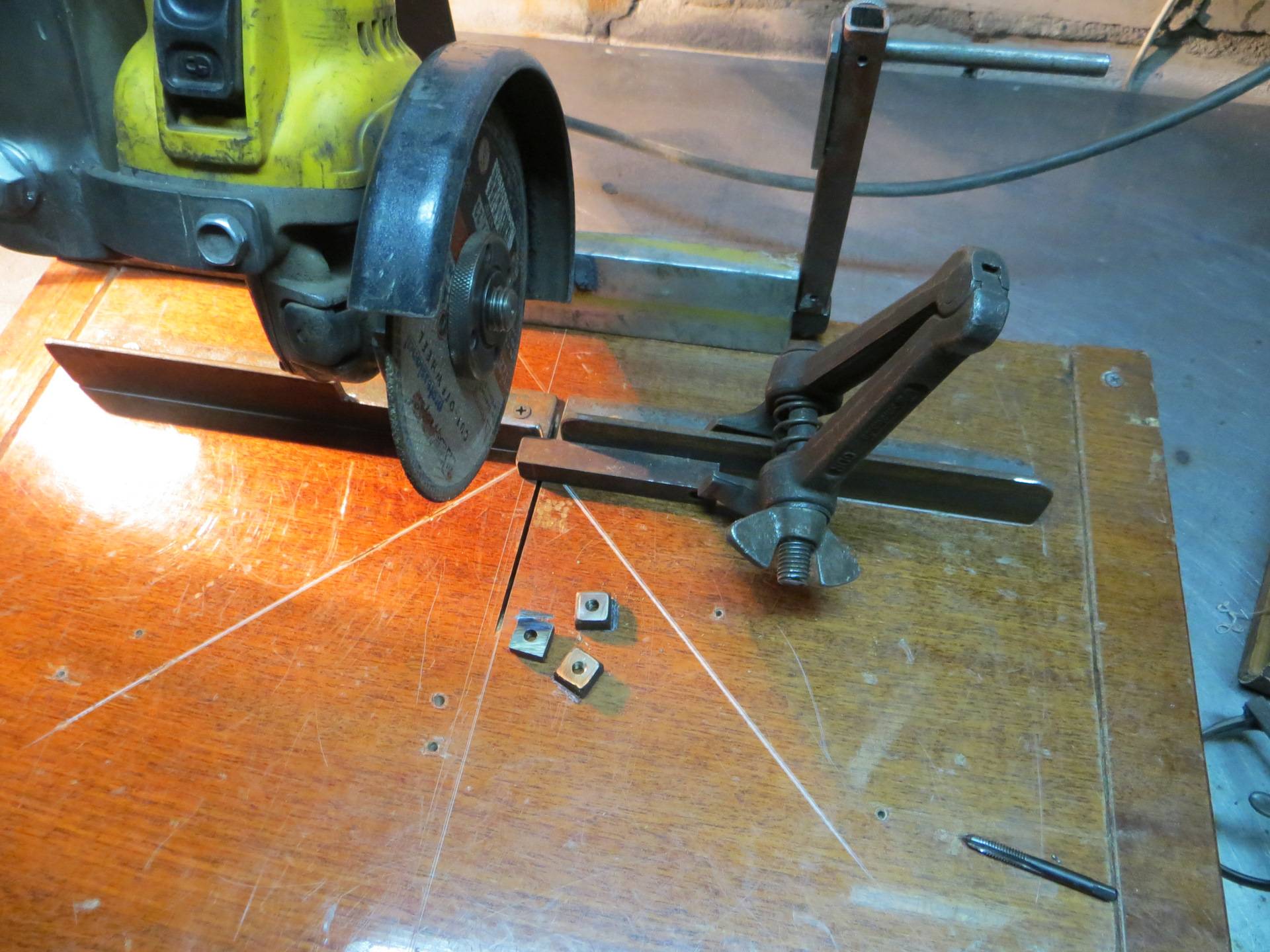

Станина из подручных обрезков

Также мастера рекомендуют сделать направляющие, которые позволят регулировать угол наклона заготовки для косых срезов. Этих всех неприятностей можно избежать, если сделать отрезной станок с дисковым механизмом самостоятельно. Получается, что самодельные изделия для собственной мастерской иногда не только не хуже, но и лучше заводских образцов.

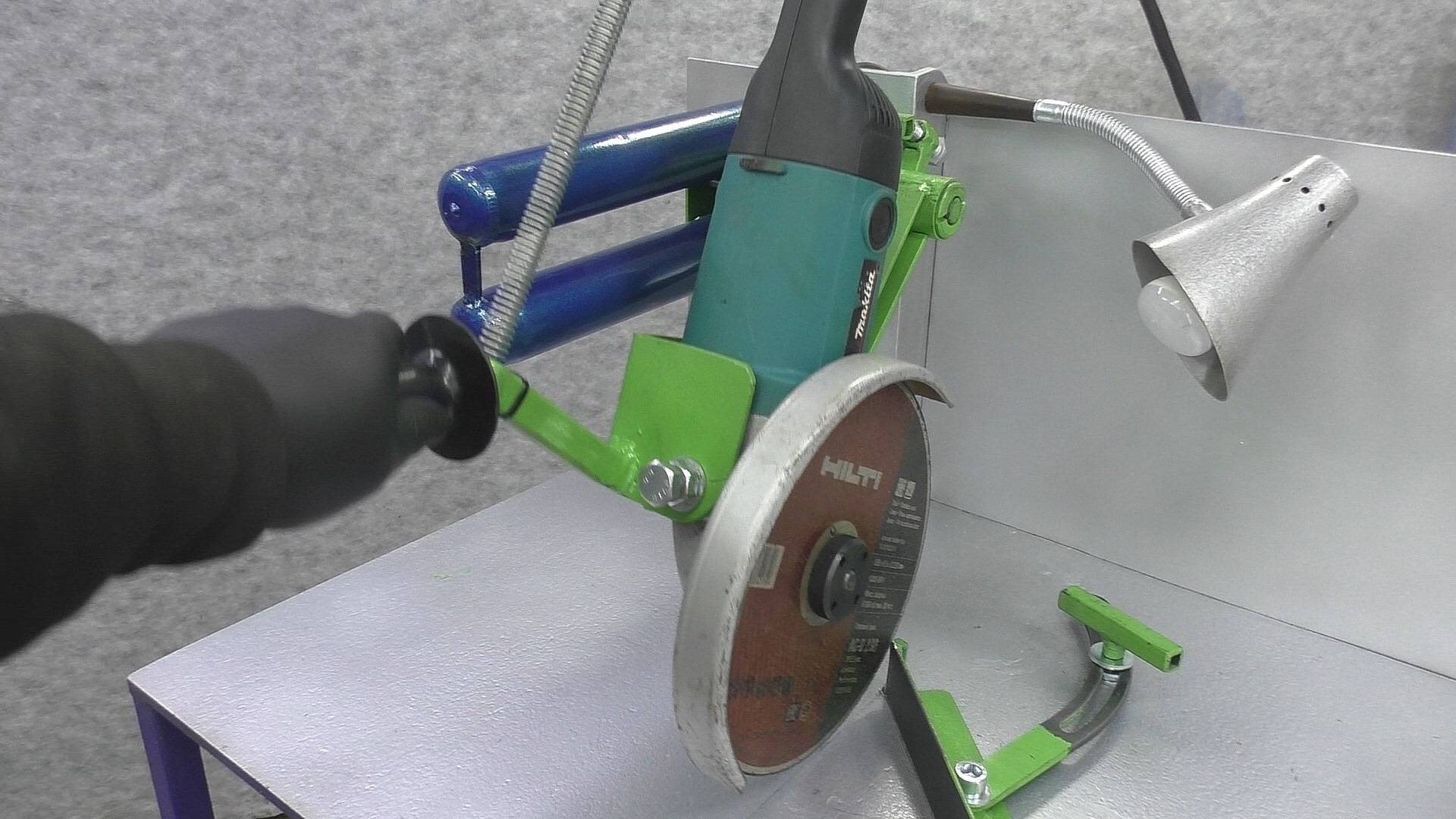

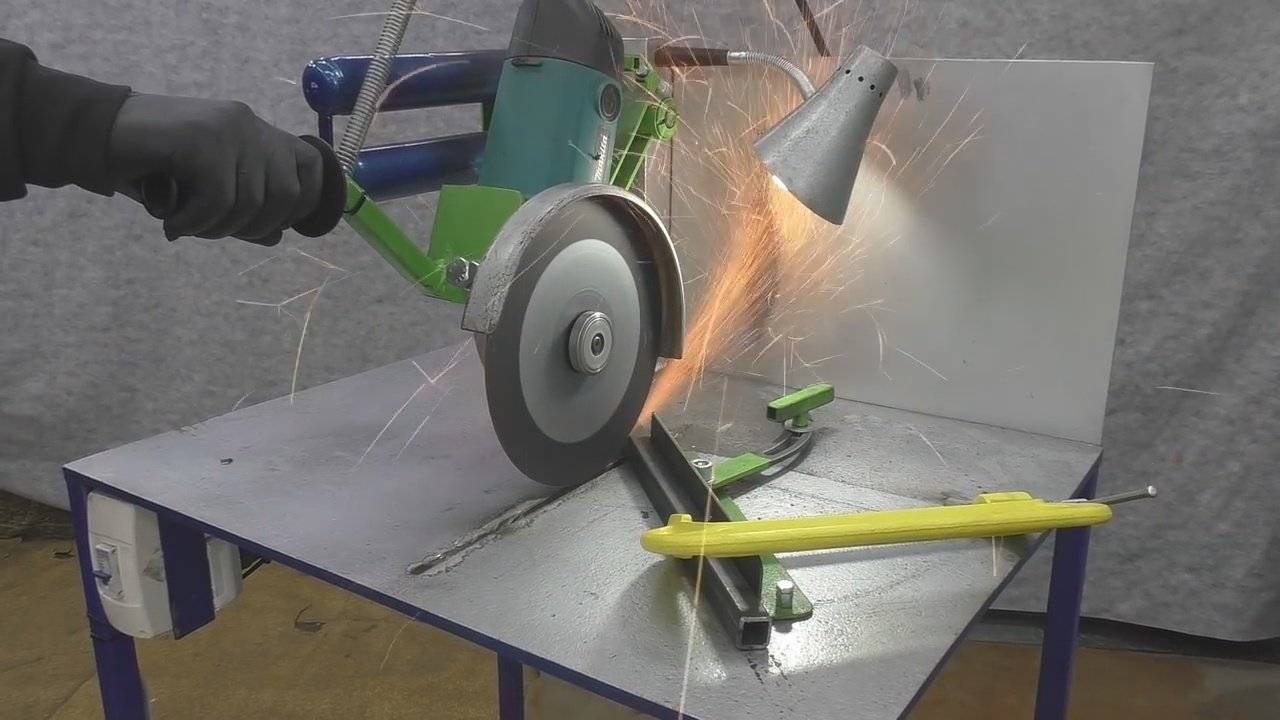

Консольный станок из болгарки

Основание станка — рабочий стол из металла (стали или алюминия), размером около 50Х50 см. Если вы собираетесь, время от времени, работать с длинными заготовками или металлическим листом, то ширину стола можно увеличить или предусмотреть возможность установки дополнительной плоскости. Для этого можно использовать выдвижной кронштейн, или откидную плоскость, в обычном состоянии находящуюся под столом и служащую его основанием.

На столе монтируется кронштейн для крепления болгарки на пружинном подвесе. Сила пружины подбирается такой, чтобы она могла удерживать болгарку в наклонном положении на высоте отрезного диска от заготовки не менее 15 -20 см. При резке инструмент должен подаваться к заготовке с небольшим, но ощутимым усилием.

Углошлифовальная машина зажимается в коробчатом корпусе на винтах. Размеры и конфигурация прижимных пластин подбираются с таким расчетом, чтобы:

- обеспечивался легкий доступ к пусковой кнопке;

- инструмент прочно удерживался, и при усилии резки не возникало биений и отклонений;

- монтаж и демонтаж не занимал много времени.

Чертежи самодельного станка можно подкорректировать в зависимости от размеров и мощности конкретного инструмента

Здесь важно только одно — чтобы инструмент удерживался прочно и плоскость вращения диска была строго перпендикулярной плоскости стола. На самом столе в зоне вращения круга выполняется прорезь, чтобы рабочая часть инструмента свободно входила в него и не задевала металла

Вариант крепления — «П»-образный кронштейн с просверленными отверстиями на месте штатных резьбовых гнезд болгарки. При креплении инструмента задействуются два болта и рукоятка, которая и служит для подачи его в зону резания. Этот вариант очень удобен, если станок сделан под одну болгарку, если придется использовать другую модель, то закрепить ее будет невозможно, придется переделывать кронштейн. Схема с изменяющимися габаритами консоли тоже вполне работоспособна, но сложнее в изготовлении.

Материалы для изготовления

Для того, чтобы сделать станок из болгарки, вам понадобятся:

- два старых автомобильных амортизатора;

- два закрытых подшипника и кусок трубы, с внутренним диаметром чуть больше подшипников;

- металлическая труба для прижимной ручки;

- металлические уголки разных размеров;

- металлическая щетка;

- тиски;

- сварочный аппарат;

- болгарка;

- дрель;

- маркер;

- строительная шпилька;

- болты, гайки и шайбы;

- магнитный угольник;

- мебельный газлифт (устройство с амортизатором, применяемое в шкафчиках с горизонтальным открыванием);

- транспортир.

Шаг 1. Делаем поворотный механизм с кронштейном

1

При помощи металлической щетки очищаем амортизаторы от грязи.

2

Надрезаем металлическую трубу вдоль, чуть разводим ее и вставляем с двух сторон подшипники.

3

Зажимаем трубу в тисках и завариваем линию разреза.

4

Из больших металлических уголков свариваем П-образный швеллер. В одном торце болгаркой делаем выемки под трубу с подшипниками и привариваем ее.

5

К другому торцу швеллера привариваем вертикально два меньших уголка.

6

Вставляем в них амортизаторы и привариваем их.

7

Для создания симметричного кронштейна точечно свариваем два уголка.

В дальнейшем мы их рассоединим.

8

Просверливаем в центре отверстие под ось. Маркером намечаем форму кронштейна и обрезаем болгаркой.

9Разъединяем места сварки.

10

От строительной шпильки отрезаем кусок для будущей оси. На один ее конец надеваем гайку и вставляем последовательно в один уголок кронштейна + шайба, затем в трубу с подшипниками + шайба и, наконец, одеваем второй уголок кронштейна. Зажимаем все гайкой.

11

Ровные концы уголков свариваем между собой.

12

Штоки амортизаторов соединяем между собой куском профильной трубы, с просверленными под них отверстиями, и затягиваем гайками.

Чтобы легко и просто наметить места отверстий, обрисуйте торцы штоков маркером или краской и приложите к ним профильную трубу.

Шаг 2. Делаем раму станка

1

От профильной трубы отрезаем два длинных куска и два покороче.

2

Свариваем из них прямоугольную раму. Сошлифовываем все неровности.

Чтобы выдержать все необходимые углы, пользуйтесь магнитным угольником.

3

Внутри меньшей стороны привариваем кусок профильной трубы для крепления поворотного механизма.

4

Снимаем кронштейн, полученный в шаге 1, намечаем и просверливаем места его крепления к раме.

5

Устанавливаем кронштейн на место и прикручиваем его болтами с гайками и шайбами.

6

От куска листового металла отрезаем пластину по ширине рамы и привариваем его с противоположной от кронштейна стороны.

7

От листа металла отрезаем два треугольника и, приваривая их, делаем ребро жесткости для амортизаторов.

8

Для дальнейшего крепления болгарки, в профильной трубе, соединяющей штоки амортизаторов, просверливаем 2 отверстия. В одно из них вставляем болт с гайкой и привариваем ее.

9

Устанавливаем блок с амортизаторами в кронштейн.

10

В торце кронштейна просверливаем отверстие для вывода провода питания.

11

К одному из амортизаторов привариваем кронштейн для крепления мебельного газлифта. Такой же кронштейн привариваем к раме станка. Крепим газовый амортизатор к кронштейнам.

Шаг 3. Делаем прижимную ручку

1

Из листа металла вырезаем пластину в форме прямоугольной трапеции, немного сужая одну из ее сторон примерно от середины.

2

Отрезаем от трубы кусок для ручки и привариваем его под углом 90 градусов к меньшей стороне пластины.

3

Привариваем пластину к левому торцу профильной трубы, соединяющей штоки амортизаторов.

Шаг 4. Крепим болгарку к станку

1

Из листа металла вырезаем три куска и свариваем П-образное крепление.

2

Удаляем лишний металл и шлифуем крепление.

3

С помощью болтов крепим болгарку к станине. Пропускаем провод питания в подготовленное отверстие и подключаем его к источнику напряжения.

4

Потянув за ручку и, двигая ее взад-вперед, прорезаем в листе стали на станине прорезь. Наш станок готов к работе.

Для удобства резки под определенным углом, можно установить на раме упор, наметив с помощью транспортира и просверлив отверстия для его крепления под разными углами.

ТОП 6 чертежей с пояснениями для изготовления самодельного обрезного станка по металлу

Типовую циркулярную пилу создать не сложно, если закрепить болгарку под рабочим столом с прорезью. Нужно продумать систему направляющих для высокой точности перемещения заготовок.

Картинка № 1. Принципиальная схема

Посмотрите на картинке №1, как выглядит типовой обрезной станок. Здесь болгарка закреплена на подвижном шарнире, что несколько усложняет конструкцию. Такая схема отличается несколькими преимуществами:

- простое и надежное крепление заготовки;

- значительный вес верхней части поможет использовать меньшие усилия при разрезании заготовок;

- при необходимости ручной электрический инструмент демонтируют для выполнения рабочих операций в штатном режиме.

Картинка № 2. Стойка для болгарки Такую силовую раму собирают из стандартных стальных уголков, труб с квадратным сечением. Более прочными получаются сварные соединения. Но также допустимо создание сборной конструкции с применением винтов и гаек.

Картинка № 3. Сборочный чертеж маятниковой пилы

Такой проект можно использовать как пример для изготовления качественного обрезного станка по металлу. Оснащение колесами облегчает перемещение тяжелого изделия.

Картинка № 4. Маятниковая дисковая пила Посмотрите на картинке пример станка для обработки древесины. Такая техника подходит для разрезания крупных заготовок. Надо выбирать болгарку достаточной мощности, чтобы ее хватило для работы с дисками большого диаметра. На обратном плече рычага (вместо электромотора, как на чертеже) закрепляют груз. Вес и место крепления подбирают в соответствии с личными требованиями и особенностями конкретной конструкции.

Картинка № 5. Чертеж циркулярной пилы

Этот станок можно переделать для закрепления в нижней части УШМ. Если предполагается продольная распиловка древесины, такое инженерное решение будет оптимальным.

Картинка № 6. Конструкция фабричной торцевой пилы по дереву

Посмотрите на Картинку № 6. Ее можно использовать для изготовления комплекта чертежей собственными руками

Рекомендуется обратить внимание на пружину, которая поднимает рабочий узел в исходное состояние. Поворотный стол с измерительными приспособлениями поможет создать станок с повышенными требованиями к допуску. Картинка № 7

Чертеж станины

Картинка № 7. Чертеж станины

При изготовлении этой части станка применяют толстый металл. Такое решение увеличивает стоимость и вес, но продлевает срок службы, увеличивает надежность, улучшает крепление навесных элементов и точность обработки.

Изготовление мини болгарки

Самая ответственная часть – это посадить подшипник на немного обработанную (с помощью дрели и напильника) стойку от мат. платы компьютера и запрессовать тросик.

Разбираем зажим – крокодил и с помощью самодельного хомута крепим к нему подшипник. Кусок троса от спидометра закрепляем пластиковыми хомутами.

Сам электродвигатель вместе с реле помещаем в разрезанный по размеру баллончик от герметика (пустоты заполняем кусками резины). Дополнительно закрепляем болтом, который упирается в корпус моторчика от проворачивания.

Отрезной диск тоже самодельный. Для него изготавливаем защитный кожух из пластика.

Электрическая схема проста: при нажатии мини-кнопки включается реле, которое в свою очередь замыкает силовые контакты и подаёт напряжение на электродвигатель.

После сборки получаем новую конструкцию с необычным расположением моторчика. При работе инструмент держим так же, как и обычную “болгарку”, только теперь он стал более мобильным.

Материалы и инструменты

Проще всего изготовить самодельный отрезной станок из болгарки и шлифмашинок, которые могут использовать круги различного диаметра. Выбирая используемую болгарку, необходимо помнить о том, что модели, которые способны работать с дисками диаметром более 150 миллиметров, отличаются универсальностью в использовании, а такой станок справится с обработкой различных по своим размерам пиломатериалов. Оптимальные показатели мощности болгарки составляют 800 Ватт и более.

Станину и кронштейн проще всего выполнить из металлического уголка, который сваривается или крепится на заклепках

Качеству фиксации болгарки следует уделить должное внимание, так как впоследствии при обработке материалов именно на имеющееся крепление приходится повышенная нагрузка, что может привести к поломкам маятникового механизма

Виды приспособления, их достоинства и недостатки

Существует два вида конструкций отрезных станков, отличающихся расположением болгарки, которые можно смастерить в домашних условиях.

Первая установка представляет собой станину с жёстко закреплённой под ней угловой шлифовальной машиной. На рабочей поверхности виден только отрезной диск, который свободно проходит в прорезь стола. Раскрой металлического профиля или листа в этом случае полностью идентичен распилу деревянных заготовок с помощью циркулярной пилы. Несмотря на очень простую конструкцию, подобная схема особой популярностью не пользуется. Те, кто изготовил такое приспособление, отмечают неудобство в использовании из-за необходимости передвигать заготовку. Это значительно снижает точность работы и делает процесс небезопасным. Единственное преимущество станка с нижним расположением УШМ — возможность быстро раскраивать тонкие металлические листы.

Отрезной станок с нижним расположением болгарки может использоваться как для резки металла, так и в качестве циркулярной пилы

Вторая схема, при которой деталь остаётся неподвижной, а перемещается сам отрезной круг, более удобна. Так называемая маятниковая пила, размещённая над столешницей, позволяет отрезать заготовку точно под требуемым углом, при этом появляется возможность сделать нужное количество однотипных деталей. Из-за расположения шлифмашины сверху распил заготовок не требует усилий, а эксплуатация агрегата становится простой и безопасной. К несомненным достоинствам конструкции относится и возможность быстрого демонтажа болгарки для традиционного использования. Что же касается недостатков этого способа, то слабым звеном можно считать шарнирное соединение, которое усложняет конструкцию станка.

Станок для резки металла с верхним расположением болгарки имеет более удобную конструкцию и даёт возможность раскроя заготовок под нужным углом

Изготавливаем станину

Конструкция и используемые материалы будут напрямую зависеть от мощности дискового устройства. Непосредственно пильное устройство, в нашем случае – болгарка может быть закреплена на стационарном кронштейне и на мобильной каретке, которая будет крепиться кронштейн. Соответственно мобильный рычаг можно в отдельных случаях усовершенствовать и снабдить поворотным механизмом.

Стоит все проектные манипуляции проводить с учетом того, что углошлифовальная машинка должна оставаться легко снимаемой. Это основное условие, чтобы инструмент оставался универсальным и использовался и в полевых условиях.

Что стоит предусмотреть

https://youtube.com/watch?v=jKDLSnPCyi4

Видео, полезное для изготовления переносного варианта устройства, демонстрирует отрезной станок по металлу, который несложно собрать в небольшой кейс и перевезти в общественном транспорте или багажнике легкового автомобиля. Таким станком удобно пользоваться при производстве ремонтов по вызову, когда требуется быстрая и точная подгонка по размеру.

Отрезной профессиональный станок из болгарки, сделанный своими руками, оснащается поворотным прижимным устройством со струбциной. С ее помощью можно резать металл перпендикулярно или под фиксированным углом.

Для отрезного станка по металлу нужно выбирать инструмент, оборудованный фиксируемой пусковой кнопкой. Это одно из основных условий выбора инструмента. Размеры болгарки должны быть рассчитаны на диаметр отрезного диска 150 -230 мм. Диски 115 и 125 мм тоже вполне рабочие, но их придется часто менять — они рассчитаны на ограниченное количество резов.

Конструкция крепления инструмента на маятниковом рычаге допускает замену круга без снятия болгарки, но частые остановки снижают продуктивность работы станка. Нельзя считать, что используемая в конструкции станка болгарка выпала из обихода цеха или мастерской — она демонтируется в течение нескольких минут и вполне пригодна для использования в качестве ручной машины.

Стойка для болгарки своими руками — обзор вариантов

Главные задача данной стойки:

- надежно крепить инструмент на консоли;

- обеспечивать минимальные отклонения от плоскости реза во время работы;

- надежно удерживать инструмент в верхнем положении.

Для крепления болгарки на консоли подходят резьбовые крепления ручки на ее головке. Их – 3, и этого более, чем достаточно для надежной фиксации.

Иногда их используют не все.

А иногда для крепления болгарки задействуют достаточно жесткий и надежно закрепляемый на ее головке защитный кожух.

Для небольших болгарок, работающих с дисками до 125 — 150 мм, иногда достаточным будет крепление корпуса к консоли при помощи мощных хомутов, но для предотвращения осевого проворачивания инструмента должна быть задействована упорная площадка головки шлифмашинки.

УШМ, работающие с отрезными дисками большого диаметра (200 – 230 мм), кроме надежного крепления их к консоли, должны иметь хорошую опорную базу крепления самой консоли к рабочему столу.

Этим обеспечивается минимальное отклонение от плоскости реза.

Многие самодельщики обеспечивают колебательное движение консоли установкой одного — двух подшипников для ее крепления к рабочему столу. Для этого часто используют готовые подшипниковые узлы автомобилей или велосипедов. Однако достаточную подвижность обеспечит и простое болтовое соединение, детали которого при хорошей смазке будут работать в качестве обычных подшипников скольжения.

Так, как это показано в видеоролике, описывающем незамысловатую конструкцию стойки для УШМ из металла:

Правда, мы бы не стали полагаться на такую надежность фиксации инструмента в верхнем положении, как рекомендует автор видео, а установили бы натяжную пружину в удобном месте.

Понятно, что ремонт такого крепления консоли сводится к замене болта, или, в крайнем случае, к простому увеличению его диаметра или установке втулки при большом износе сопрягаемых деталей.

Подобный принцип обеспечения соблюдения плоскостности реза обеспечивается и при изготовлении стойки не из уголков, а из профильных труб. Посмотрите коротенькое видео о простой самодельной металлической стоки для УШМ:

Мало кто решается делать деревянную стойку для болгарки, но это вовсе не означает, что ее делать нельзя. А вот некоторые конструктивные решения, которые мы хотим вам показать, вполне могут послужить вам источником идей для создания стойки собственной конструкции, в т.ч. и из этого материала.

Для увеличения картинки — нажмите на нее:

Иногда для обеспечения возврата инструмента в верхнее положение после осуществления реза, вместо натяжной пружины, используют обычный противовес, компенсирующий вес самого инструмента.

Переделка болгарки в станок по шагам: 10 этапов сборки, электрическая схема к чертежам

Для самостоятельного создания станка необходимо выбрать конструкцию, соответствующую имеющимся навыкам и возможностям. Проще всего собрать станок из заготовок, созданных по чертежам в профильной металлообрабатывающей мастерской. В противном случае, придется осваивать сварочные технологии и приобретать необходимое оборудование.

Ниже приведен пошаговый алгоритм самостоятельной сборки с полезными комментариями:

- После утверждения параметров проекта приобретают необходимые материалы, заготовки, инструменты и сменные насадки. Список покупок определяют на основе подготовленного комплекта конструкторской документации. Соблюдение действующих стандартов в этом случае не требуется. Однако необходимо указать все важные данные, как в приведенных выше примерах.

- Нарезают заготовки для силового каркаса. Стол создают из листовой стали толщиной не менее 5 мм.

- К рычагу маятника сваркой присоединяют поперечный вал. При создании этого узла тщательно контролируют перпендикулярность деталей.

- Для крепления УШМ подойдет захват в виде буквы «П». В его боковых частях делают отверстие под болты. Этими крепежными изделиями ручной инструмент жестко присоединяется к станине. Выбирают достаточно прочную часть корпуса болгарки.

- Дополнительную фиксацию обеспечивают с помощью металлического хомута. Все перечисленные крепления делают жесткими для повышения точности.

- Подшипники поворотного узла запрессовывают. Вместо типовых узлов фабричного производства используют подходящие по внутреннему диаметру стальные трубы с толстыми стенками.

- Узлы в сборе закрепляют на оси двух сторон.

- Сваркой присоединяют к платформе маятник. Чтобы не испортить подшипники рекомендуется ограничить повышение температуры. Для охлаждения пользуются пропитанной водой тканью.

- Приваривают блок с креплением для болгарки. Устанавливают на место УШМ, защитные приспособления, возвратную пружину.

- Уточняют качество сборки, надежность креплений, функциональность маятника. Подключают станок, проверяют работоспособность сначала на холостом ходу и далее – в рабочем режиме. Паз в столе прорезают соответствующим по ширине диском.

Картинка № 8. Подключение магнитного пускателя с кнопками отключения и защитным тепловым реле Посмотрите на Картинку № 8. Здесь приведена электрическая схема к чертежам, улучшающая защищенность оборудования от перегрева. Она же пригодится для быстрого аварийного отключения. Одну или несколько кнопок для разрыва соответствующей цепи устанавливают в удобном месте корпуса станка. Также применяют выключатели с ножным приводом.

Для изготовления отрезного станка, понадобятся материалы:

- профильная труба 40 х 20 мм – 0,32 м;

- профильная труба 20 х 20 мм – 1,38 м;

- профильная труба 15 х 15 мм – 0,34 м;

- полоса 40 мм – 0,14 м;

- полоса 20 мм – 0,16 м;

- подшипники 100-я серия – 16 шт.;

- болты М10 под шестигранник 75 мм – 8 шт;

- гайки М10 – 12 шт;

- шайбы 10 мм – 32 шт;

- длинные гайки М12 – 3 шт.;

- длинная гайка М10;

- болт М12 с полной резьбой 200 мм;

- болты М10 40 мм – 2 шт.;

- болт под шестигранник с полной резьбой 70 мм;

- заглушки для профиля 20 х 20 мм – 6 шт;

- заглушки для профиля 40 х 20 мм – 1 шт;

- профильная труба 50 х 50 мм, для направляющей – 2 м или более.

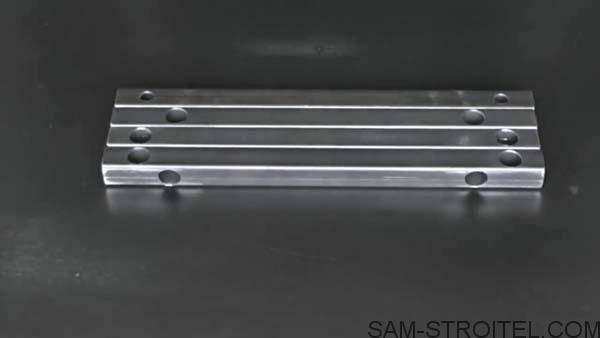

Далее на фото, показан процесс изготовления самоделки.

Первым делом, изготовим роликовую каретку для линейной направляющей. В качестве ее основы будет применяться профильная труба с сечением 20 х 20 мм. Потребуются 4 заготовки длиной по 300 мм.

Затем, в заготовках, нужно просверлить сквозные отверстия для будущего соединения деталей. Их центры располагаются за 25 мм от каждого края профильных труб. Потребуется сверло с диаметром 11 мм.

Переворачиваем просветленный профиль на другой бок, и отступив уже 50 мм,сверлим аналогичные сквозные отверстия с каждой стороны. Чтобы спрятать применяемые в дальнейшем при сборке каретки болты сквозные отверстия в заготовках нужно доделать. Для этого одну стенку каждого профиля требуется рассверлить, применяя сверло с диаметром 17 мм. Так дорабатываются все 16 отверстий, примыкающие к ним остальные 16 остаются нетронутыми.

Изготовим плечо для крепления болгарки, отрезаем профиль 40 х 20 мм, длиной 300 мм.

Также потребуется сделать узел для регулировки глубины прохождения при распиле. Он изготовляется из профильной трубы 20 х 20 мм, длиной 160 мм. Его торцы срезаются под углом 45 градусов. Из профильной трубы сечением 15 х 15 мм нужно нарезать небольшие проставки длиной по 40 мм. Всего потребуется 8 шт.

Собираем конструкцию. В качестве соединяющей петли будет применяться болт М12 со сплошной резьбой длиной 200 мм. На него накручиваются 3 длинные гайки М12. Закрепив болты с гайками струбцинами к столу нужно приложить заготовки из пары профилей 20х20 мм, и одного 40 х 20 мм. Трубы нужно приварить к гайкам.

Затем, из полосы шириной 40 мм нужно вырезать 2 заготовки длиной по 50 мм. По центу ближе к краям сверлим по отверстию сверлом 11 мм.

Эти пластины, послужат креплением болгарки в штатные отверстия, применяемые для крепления ручки. В некоторых инструментах данные отверстия могут быть изготовлены под болты М8, что нужно будет учесть. Для надежности прижимные болты М10 40 мм нужно оснастить гайками. Болты вкручиваются в редуктор сквозь пластины и поджимаются гайками.

Теперь, немного отступив от крепления пластин уваривается ранее сделанная заготовка из профиля 20х20 длиной 160 мм. На ее свободный торец варится заглушка из той же полосы, что и крепление для болгарки. На выступающем ухе пластины сверлится отверстие, и на него наваривается гайка М10. Для усиления конструкции дополнительно на бок профиля нужно приварить стальную полосу длиной 160 мм, также спиленную под 45 градусов.

После покраски деталей, собираем каретку. Для этого потребуются винты М10 под шестигранник длиной 75 мм. Нужно стянуть заготовки профильных труб 20 х 20 мм между собой. При этом между ними набирается пирог: шайба, подшипник, шайба, проставка, шайба, подшипник, шайба. Повторив так еще 7 раз, в результате получается готовая каретка.

Собираем крепление для болгарки.

На столе, устанавливаем направляющую и роликовую каретку. Ее высота регулируется подкладкой деревянных брусочков. Инструмент крепится по кромке стола. Заготовки для распила прижимаются парой слесарных струбцин. Для удобства можно проводить раскрой в несколько проходов, каждый раз добавляя глубину запила.

Самодельный отрезной станок из болгарки, готов к работе.

Станок делает ровные и точные пропилы.

В результате, получился удобный отрезной станок по металлу.